小型炼厂酸性气回收工艺分析与选择

2014-03-12王璐瑶彭德强齐慧敏袁中立

王璐瑶,彭德强,齐慧敏,袁中立

小型炼厂酸性气回收工艺分析与选择

王璐瑶1,彭德强1,齐慧敏1,袁中立2

(1. 中国石化抚顺石油化工研究院, 辽宁 抚顺 113001; 2. 中国石化中原油田分公司石油化工总厂, 河南 濮阳 457000)

小型炼厂酸性气气量较小,采用Claus工艺或LO-CAT工艺制备硫磺均存在投资大、流程长、经济效益较差等问题,而酸性气直接燃烧排放不仅浪费资源,还对环境造成一定的影响。介绍了炼厂酸性气的典型处理工艺。通过对各种工艺分析与比较,选择适合小型炼厂酸性气的综合利用方法,即酸性气回收制NaHS技术。

酸性气;小型炼厂;H2S;NaHS

我国大气排放标准越来越严格,同时石化行业面临更加激烈的竞争,炼厂酸性气的处理,成为石化企业亟待解决的问题之一。炼厂酸性气主要来自于酸性水汽提、循环氢脱硫、干气脱硫、液化气脱硫等装置,其主要成分为H2S、CO2,是一种有毒有异味的气体产物,是石化企业重要的污染源之一。

对于炼油厂酸性气的综合利用,综合考虑安全、环保、经济性等因素,一般可以分为酸性气回收制硫磺、酸性气制备硫酸、酸性气制备亚硫酸铵、酸性气制备NaHS产品等途径。

小型炼厂酸性气规模一般年产硫磺<5 000 t/a,根据加工原油的不同,小型炼厂酸性气中H2S浓度范围从10%(v)到95%(v)不等。目前,大部分小型炼厂的酸性气基本上采用先燃烧后排放的处理方法。这种方法一方面造成资源的浪费,另一方面给环保带来了巨大的压力,影响企业的发展空间。为保护环境和确保资源的充分利用,对小型炼厂的酸性气的综合利用需要选择更加合适的工艺方案。

1 酸性气回收工艺

1.1 Claus工艺回收硫磺

Claus工艺是1883年由英国化学家克劳斯(Claus)提出原始的克劳斯制硫工艺,至今已有100多年的历史,1938年德国法本公司对原始的克劳斯工艺做了重大改革,也奠定了改良克劳斯法硫磺回收工艺的基础,自20世纪30年代改良克劳斯法实现工业化后,克劳斯工艺日益完善,衍生出多种工艺方法[1]。

硫磺回收装置主要由制硫部分、尾气处理、尾气焚烧及液硫成型四部分构成。制硫部分普遍采用改良Claus工艺回收酸性气中93%~95%的单质硫;剩余的单质硫由尾气处理部分回收;尾气焚烧部分普遍采用热燃烧工艺;液硫成型部分通常根据产品要求外购不同的成型机组。

1.1.1 工艺流程

在Claus法中,H2S和空气进入制硫燃烧炉,其主要反应为:

克劳斯工艺过程回收率约为95%,剩余的5%左右的硫以H2S、SO2、S等形式存在于制硫尾气中,通过后续尾气处理工艺回收尾气中硫,并实现尾气达标排放。

图1为Claus SSR工艺流程图。

图1 Claus SSR工艺流程图

含H2S的酸性气在燃烧炉内进行不完全燃烧,通过严格控制风量,使H2S燃烧产物满足H2S/SO2分子比等于或接近2。此时,H2S和SO2在高温下反应生成元素硫。冷凝除硫后的过程气通过高温掺和的方式升温(制硫炉内温度高于1 250 ℃),使之达到两级催化转化反应所需的入口温度。尾气处理部分将制硫尾气和氢气直接混合,利用烟气余热加热(烟气温度700℃),达到加氢反应器的入口温度300 ℃。加氢后的过程气经蒸汽发生器降温后,依次经过水洗、胺液吸收及溶剂再生。溶剂再生脱除的酸性气返回Claus制硫部分作原料。吸收塔顶部出来的尾气经焚烧炉焚烧,烟气经烟囱排入大气。

1.1.2 工艺特点

(1)Claus工艺成熟、操作稳定,总硫回收率大于99.9%,尾气达标排放,产品硫磺质量高,达到GB/T2449-2006一等品标准,接近优等品指标。

(2)流程复杂、投资较高,占地面积大。

(3)工艺流程长、燃料消耗较多,能耗和操作费用均较高,适合生产规模较大的酸性气回收装置。

1.2 LO-CAT工艺回收硫磺

1.2.1 工艺流程

LO-CAT工艺是由美国Merichem公司开发的,被美国环保机构列为最可实现的控制技术[2,3]。

其原理是在常温状态下,采用多元螯合的铁催化剂,加速H2S和O2的反应生成元素硫。LO-CAT工艺主要反应过程如下:

H2S溶于水后,发生电离:

HS-与溶液中的Fe3+催化剂发生氧化还原反应:

Fe2+催化剂经氧气氧化,恢复活性:

总反应式为:

LO-CAT工艺流程示意如图2所示。

图2 LO-CAT工艺流程示意图

酸性气在吸收单元内与螯合铁催化剂溶液接触,生成单质硫,净化气体排出装置,同时Fe3+转化为Fe2+。含硫溶液进入氧化分离单元,经空气氧化后,Fe2+转化为Fe3+,再生溶液返回吸收装置循环使用。反应发生在环境温度下,因此硫磺以固体形式生成。含硫浆液进入过滤装置,分离出硫磺后,滤液返回至氧化分离单元回用。

1.2.2 工艺特点

(1)脱硫效率高,可达99.9%以上。

(2)处理后的净化气体中H2S质量浓度可达10 mg/m3以下。

(3)操作弹性大,酸性气中硫化氢浓度可以在0%~100%范围内变化,操作不受影响。

(4)工艺简单、设备体积小、装置占地面积相对较小。

(5)初次投资费用低,但运行成本高,化学溶剂消耗量大,且生产过程会产生大量含铁废水,不易处理。

(6)该工艺生产的硫磺产品质量不高,硫磺纯度和色泽略差于克劳斯工艺,且在生产过程中产生的硫硫磺颗粒会发生堵塞现象。

1.3 回收制硫酸

硫酸作为基本的化工原料之一,广泛用于各行各业。用酸性气中硫化氢作为原料,可以省去许多工艺步骤,即节省了投资,又降低了成本,还可以有效的回收利用硫资源,增加了产品的市场竞争力。酸性气制备硫酸,根据工艺不同可以分为干法制酸和湿法制酸两种[4]。干法制酸就是尽可能将酸性气焚烧后气体中的水汽除去,即气体经过洗涤、除水、除雾和干燥后,成为不含水分的干燥气体。SO2气体经过氧化后变为SO3,再经过吸收工艺生产硫酸。

湿法制酸,是酸性气焚烧产生的炉气无需洗涤、除水和干燥,在水蒸气存在条件下将二氧化硫催化氧化成三氧化硫,三氧化硫再和气体中存在的水蒸气冷凝成硫酸。

酸性气干法和湿法制酸各有特点,硫化氢干法制酸较适用于高浓度的硫化氢原料气,其工艺成熟可靠,其制酸规模不受限制。采用两级吸收工艺,二氧化硫和三氧化硫的吸收率很高,能够有效控制尾气中有害组分的排放量。但干法制酸对原料适应性较差,能耗较高,占地面积大,热能利用率低,且外排少量酸性污水。

湿法制酸对原料气适应性强,可直接处理酸性气、硫磺装置等尾气,甚至可以处理SO2浓度较低的气体来制酸,因此应用广泛。此外,操作弹性大,投资相对较少、占地少、热能利用率高,装置无废渣和废水产生,生产成本低也都是该法优势之处。但由于硫酸的运输、储存均有一定难度,因此炼油厂附近稳定的市场需求是限制其发展的重要因素。

1.4 回收制亚硫酸盐

对于小型炼厂因其酸性气总量较小,可以采用投资较少的脱硫新工艺,比如将H2S回收制备亚硫酸盐[5]。其生产原理为首先将酸性气进行燃烧生成SO2,烟气中的SO2在吸收塔内与不同的吸收剂反应,生成酸性亚硫酸盐溶液。再将溶液与碱性吸收剂反应,生产中性亚硫酸盐结晶物,经分离、干燥等工序制备成亚硫酸盐固体产品,也可直接做液体产品。

该装置流程较短,反应简单,操作弹性大,可适应小型炼厂酸性气波动对生产过程的影响。可通过选择不同的工序生产固体或者液体产品,选择不同的吸收剂可生产不同类型的亚硫酸盐。一般通过三级吸收后即可实现尾气达标排放,实现净化尾气的目的。生产的亚硫酸铵和亚硫酸钠主要用于造纸行业,可解决造纸厂外排污水问题,同时,含铵溶液可制作肥料或用于农田灌溉,该工艺不仅解决了环保问题,还能生产副产物,具有一定的可操作性。

但酸性气制备亚硫酸盐生产过程中存在设备腐蚀严重,维修费用较高,不能长周期运行,且产品销路不畅等问题,具有一定的局限性。

1.5 回收制硫氢化钠

该工艺采用氢氧化钠溶液作为吸收剂,吸收酸性气中的硫化氢制取硫氢化钠。

1.5.1 工艺原理

采用碱液吸收法生产硫氢化钠溶液产品的酸性气处理工艺,以NaOH溶液为吸收剂,通过气液逆流传质与反应,NaOH首先与酸性气中H2S反应生成强碱弱酸盐Na2S,然后Na2S继续与硫化氢反应,生成产品NaHS。其反应过程为:

抚顺石油化工研究院(FRIPP)开发了一种新型酸性气制备NaHS工艺,其工艺流程如图3所示。采用35%NaOH溶液为吸收剂,吸收酸性气中的硫化氢,经过两级吸收,硫化氢吸收率达95%~98%,尾气排放完全满足《恶臭污染物排放标准》的要求。NaOH吸收液吸收饱和,经检验合格后作为液体NaHS产品出装置。从运行效果看,该装置采用逆流吸收,使碱液与H2S充分接触,强化传质,提高了产品质量,NaHS产品浓度为36%,产品质量符合国家产品质量标准。

图3 酸性气制备NaHS产品流程图

1.5.2 工艺特点

该工艺生产的NaHS产品可作为有机合成的中间体、制造硫化燃料的助剂、生皮的脱毛、污水处理和铜矿选矿等,具有一定的经济效益。1 t碱液可生产1.3 t左右NaHS,且NaHS价格为碱液价格的2倍左右,有稳定的市场需求。该工艺实现酸性气净化和污染物资源化的双重目标,且具有一定的经济效益。

但酸性气中CO2浓度较高时,反应过程中,NaOH溶液还会与CO2发生反应,CO2不仅消耗了部分NaOH溶液,同时生成的碳酸氢钠和碳酸钠还会造成产品硫氢化钠纯度降低,此外,碳酸盐还会在反应器及管道内结晶、结垢,影响装置平稳、长周期运行。

该工艺技术难点在于酸性气中CO2含量的控制、硫氢化钠产品中硫化钠含量的控制、硫氢化钠产品中碳酸钠及碳酸氢钠含量的控制以及碳酸钠及碳酸氢钠结晶点的控制等,抚顺石油化工研究院(FRIPP)开发的新型酸性气制备NaHS工艺较好地解决了上述问题。

2 工艺方案分析与对比

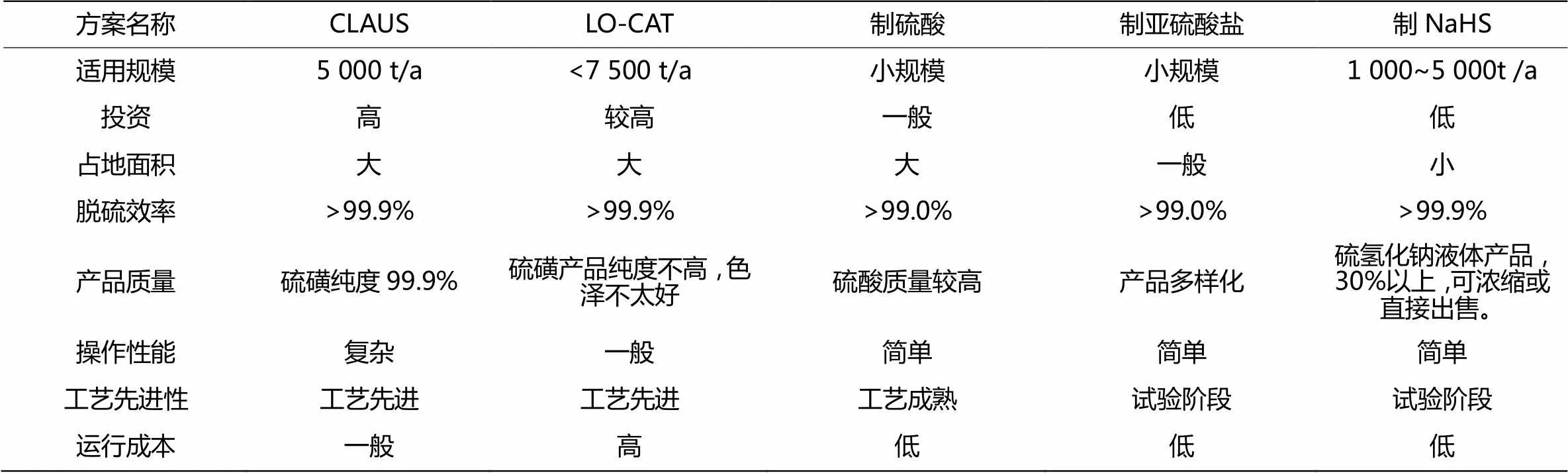

酸性气回收工艺方法很多,各有优缺点,在选择合适的处理工艺时首先应该考虑的问题是H2S 的总脱除率是否能达到环保要求,其次是比较操作条件和操作环境,根据具体情况选择适合的处理工艺,以期取得最大的社会效益和经济效益。表1为酸性气处理工艺分析与对比,对比了各工艺技术的装置投资、占地面积、操作性能、运行成本、经济效益等多种影响因素。

二级Claus+尾气加氢还原+溶剂吸收技术工艺成熟、操作稳定、产品硫磺质量稳定,但由于流程长、投资大、相对能耗较大,适合于年产硫磺5 000 t 以上的装置。

表1 酸性气处理工艺分析与对比

LO-CAT技术能够适合酸性气量波动较大以及H2S含量在0~100%的各种工况,原料适应条件宽泛,适应酸性气波动变化的实际情况。且LO-CAT液体氧化还原技术处理方案不使用任何有毒的化学制品,并且不会产生任何有害的废气副产品,对环境安全的催化剂可以在处理过程中不断再生。但是由于LO-CAT存在操作费用高、硫磺纯度和色泽略差于克劳斯工艺,且在生产过程中产生的硫磺颗粒会发生堵塞现象,因此,LO-CAT工艺在年产硫磺5 000 t以下规模上经济性较差(相对于二级Claus+尾气加氢还原+溶剂吸收技术)。

酸性气制酸技术可以直接利用酸性气体制酸。从技术经济角度考虑,制硫磺与制硫酸相比,制备硫磺工艺路线复杂、投资大、能耗较高,直接制酸投资省、成本低、适应性强、生产过程易操作、环保容易达标。但硫酸生产工艺较复杂、占地面积大,且硫酸的运输、储存均有一定难度,成为其限制因素。酸性气生产亚硫酸盐工艺流程简单、可采用不同的吸收剂实现产品多样化,但其生产过程中存在设备腐蚀严重,维修费用较高不能保证长周期运行,且产品销路不畅等问题,具有一定的局限性。酸性气生产NaHS产品技术投资较小、操作费用低,并且具有一定的经济效益。但目前以炼厂酸性气为原料生产硫氢化钠技术存在产品纯度低、易堵塞等问题。FRIPP通过研究,改进了酸性气前处理技术,降低了酸性气中CO2含量,可以解决硫氢化钠的产品纯度及生产过程的堵塞问题。综合比较,酸性气生产硫氢化钠的技术方案将具有明显的竞争力。

3 结 论

对于小型炼厂而言,由于酸性气气量相对较小,采用二级Claus+尾气加氢还原+溶剂吸收技术工艺存在流程长、操作复杂、投资大,规模效益较差。而采用LO-CAT技术需依赖国外技术,存在生产成本过高、催化剂和专利使用费较高且硫磺质量不高等问题。

通过工艺比较,生产硫氢化钠溶液具有投资较小、操作费用低且具有一定的经济效益的优点,是小型炼厂的酸性气较理想的处理工艺。每吨碱液可生产1.3 t NaHS溶液,具有较好的经济效益。NaHS产品可以作为有机合成的中间体、制造硫化染料的助剂、生皮的脱毛和铜矿选矿等,市场较好。该工艺实现了小型炼厂酸性气的综合利用,实现了环境治理和污染物资源化的双重目标。

[1]孙振光,曲晓廉,范西四,邹德东.SSR工艺在大型硫回收装置的应用[J].硫酸工业,2002(5):26-28.

[2]刘增让,刘爱华,刘剑利,陶卫东.国内外贫酸性气处理工艺技术研究进展[J].齐鲁石油化工,2011,39(4):346-351.

[3]李茵.硫磺回收LO-CAT工艺与克劳斯工艺的比较[J].黑龙江科技信息,2010(14):18-19.

[4]孙正东.炼厂酸性气制硫酸原理及工艺综述[J].硫磷设计与粉体工程,2010(6):5-17.

[5]韩玉生.酸性气处理新工艺的应用[J].安全、健康与环境,2005,5(11):25-26.

Analysis and Selection of Acid Gas Recovery Processes for Small-scale Refineries

1,1,1,2

(1. Fushun Research Institute of Petroleum and Petrochemicals, Liaoning Fushun 113001, China;2. Petrochemical Factory of Zhongyuan Oilfield Company, Henan Puyang 457000, China)

Claus or LO-CAT process is the typical technique for acid gas treatment. But it is not suit for small-scale refineries because of high investment, complex process and poor benefit. In other side, direct combustion of acid gas will cause waste of resources and environment pollution. Therefore, it is meaningful to find an appropriate process for acid gas treatment in small-scale refineries. In this paper, the typical treatment processes of acid gas were introduced and their characteristics were analyzed. For small-scale refineries, acid gas can be recycled and transferred to NaHS, which has advantages of small investment and easy operation.

Acid gas; Small-scale refinery; Hydrogen sulfide; Sodium hydrosulfide

TE 624

A

1671-0460(2014)06-1049-04

中国石油化工集团公司资助项目

2014-05-09

王璐瑶(1986-),女,助理工程师,硕士,河南周口人,2011年毕业于大连理工大学化工工程专业,现从事石油化工环保技术开发工作。E-mail:wangluyao.fshy@sinopec.com,电话:024-56389580。