回收型酸性气治理技术分析与展望

2014-03-12陈建兵彭德强孟凡飞王璐瑶

陈建兵,彭德强,孟凡飞,王璐瑶,陈 新

回收型酸性气治理技术分析与展望

陈建兵,彭德强,孟凡飞,王璐瑶,陈 新

(中国石化抚顺石油化工研究院, 辽宁 抚顺 113001)

硫元素广泛存在于整个能源化工领域,脱硫是当今最普遍存在的环保问题。针对我国每年处理大量高含硫原油和天然气脱硫产生的含硫化氢酸性气,对各个含硫化氢酸性气治理技术进行分析,包括克劳斯技术、LO-CAT技术、电解制氢和硫磺技术、光催化分解硫化氢技术、硫化氢制酸技术和超重力反应器选择性脱硫技术。介绍各技术的工艺以及流程,分析各技术的特点。

酸性气;脱硫技术;超重力;硫磺回收

我国已经探明的能源资源储量中油气资源储量占有5%[1]。随着炼油工业的发展,石油在炼制过程中(如催化裂化、加氢精制)将排放大量含硫气体(主要成分为H2S);这些尾气排放到大气中,将严重影响工农业生产、大气环境以及人们的生活质量。

目前,世界各国都对含硫尾气制定了严格的排放标准,控制废气中有害气体的排放浓度。针对这一情况,研究人员对废气中所含有的酸性气进行治理,开展了大量的科研工作,提出了许多的技术。 酸性气来源主要分为几个重要的组成部分:天然气开采、油田伴生气、煤化工、炼油化工行业。由于在能源进行加工处理的过程中硫会对后续的处理产生不利影响(如催化剂中毒、管道腐蚀),因此必须控制工艺原料和产品中的硫含量。在脱硫的过程中硫元素以H2S的形式离开工艺系统外排进入锅炉焚烧,经焚烧后的尾气以SO2的形式排入大气。我国烟气脱硫技术起步较晚,脱硫副产品利用率低,导致大部分脱硫副产品闲置堆放,不但占用了大量土地资源并且造成二次污染。

回收型酸性气治理技术,是利用可循环再生的脱硫剂对酸性气进行处理,脱硫的同时可将硫回收利用,其回收产品为S和H2SO4等,均可作为化工原料,相对于其他脱硫工艺而言,具有更好的市场前景,加之脱硫剂可再生循环利用,因此可以避免二次污染,故回收型酸性气治理技术日益受到人们的重视。

本文针对现有含H2S酸性气的治理技术进行分析和简述。

1 酸性气制备硫磺

1.1 克劳斯技术(Claus)

克劳斯硫磺回收技术经过了一系列的发展和完善,已经形成一个较为庞大的技术体系。最初的克劳斯法是H2S和O2先进行混合,在一定的温度条件下催化氧化生成元素S。原始克劳斯法的主要特点是以空气为氧化剂,反应在一个固定床绝热反应器中进行。

1938年德国法本公司对原始克劳斯法进行改良[2],将H2S的氧化反应分为两个阶段进行:第一阶段是1/3的H2S氧化为SO2,反应热用蒸汽回收;第二阶段将剩余2/3的H2S和燃烧后的SO2反应生成S,这一技术以H2S为原料,进行部分氧化,关键在于硫化氢的比例分配。这一改革解决了原始克劳斯法存在的3个问题:一是克劳斯反应器内主要是H2S进行燃烧反应,过程中会释放大量的热,因此不需要维持低的反应温度;二是可用蒸汽回收反应过程释放的反应热;三是大大提高了H2S的处理量。这一技术被称为改良克劳斯法。随着技术的发展,在实际工业化应用中,为了适应酸性气组成的波动和满足日益严格的SO2排放要求,形成了四种基本的工艺过程:直流法、分流法、硫循环法和直接氧化法[3]。

随着技术的发展和时间的推移,改良克劳斯法被简称为克劳斯技术,或者被称为经典克劳斯法。克劳斯法作为现今应用最广泛的硫磺回收技术,人们对此技术做了大量的研究。在此基础上提出了富氧克劳斯技术、超级克劳斯技术(Super Claus99)、超优克劳斯技术(Super Claus99.5)等。

Claus工艺的关键技术在于催化剂,其催化剂的更新和发展经历了4代:第一代以α-Al2O3为载体,浸渍氧化铁和氧化铬。第二代以SiO2为载体,仅浸渍氧化铁。第三代催化剂依然以二氧化硅作载体,采用添加合适的活性组分和助剂。第四代主要是在第三代的基础上添加Na2O、ZnO等。来进一步减少副反应的发生[4]。克劳斯催化剂的升级开发使得克劳斯技术日趋成熟,在硫磺回收技术中占据优势。

和Claus 技术相比较而言,升级开发的Super Claus工艺的关键技术则是在克劳斯技术的后面增加了选择性催化氧化段[5]。这一技术的主要特点在于:①催化剂对气体中所含水蒸气免疫,不需要对过程气进行冷凝脱水。②催化剂选择性高。③硫化氢的转化效率高。④催化剂的使用寿命长。

迄今为止,处理炼油厂尾气和天然气脱硫过程中H2S最主要的手段是醇胺法吸收工艺和克劳斯硫回收组合工艺,这一技术在处理大气量时,取得了较好的经济效益和社会效益,尤其在超级克劳斯工艺开发以后,H2S的脱除率达到了99%以上。目前,该法已在国内外得到广泛的推广和应用[6]。

1.2 LO-CAT技术

LO-CAT工艺即湿法脱硫技术,是由美国Merichem公司开发的。整套装置是在常温下操作,处理范围大,可以适应H2S浓度从毫克级到100%含量的不同气体,对气源要求低,装置要求低,可用于产量在0.2~20 t/d的中小规模硫磺回收装置,硫磺的回收率很高。处理后的净化气体中可以实现达标排空。

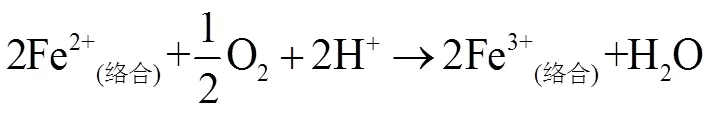

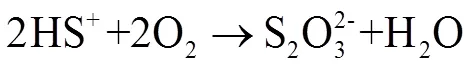

LO-CAT技术关键在于脱硫液,脱硫液是由碱性水溶液添加EDTA多聚糖、AR301络合催化剂和各种添加剂配制而成[2]。在脱硫液中发生如下反应。

产硫过程:

催化剂再生过程:

副反应发生过程:

LO-CAT工艺依靠铁系络合物溶液将H2S转化为单质硫磺,气体进入吸收装置后与络合铁催化剂溶液接触(一般为塔式吸收器),H2S被Fe3+氧化成单质硫,同时Fe3+被还原为Fe2+。净化后的气体离开吸收装置排空,富含硫磺的溶液进入氧化分离装置,利用空气中的氧把Fe2+为Fe3+,达到催化剂再生的目的,再生溶液重新返回吸收装置利用。单质硫的沉淀在装置底部形成浓缩的硫浆(气浮、絮凝等专用设备),硫浆进入过滤器以固体硫磺的形式回收,滤液回流至氧化分离装置。在分离过程中采用了气浮和硫磺自然沉降相结合的方法,同时往液相中添加了硫磺絮凝剂,从而达到硫磺的沉降分离效果,但是由于絮凝剂的添加致使产品硫磺的纯度不高(一般在70%左右),经济效益受到很大影响。

LO-CAT脱硫工艺运行的稳定性和经济效益取决于脱硫液的稳定性以及化学品药剂的消耗。根据铁离子和络合剂之间形成络合物的不同,其稳定性也不同的特点,LO-CAT选择不同的络合剂来配置络合铁溶液,有针对的防止FeS和Fe(OH)3沉淀的产生[2]。

该技术的特点在于工艺流程简单,操作弹性大,占地面积小,投资低;但是运行成本高,化学溶剂消耗大,不适合大规模的脱硫装置,并且排放的大量含金属离子废水难于处理,硫磺产品质量不高。

目前,LO-CAT工艺国外主要在以下几个方面进行技术改进:一是降低生产成本,主要是减少脱硫剂的消耗;二是减少设备尺寸;三是改善硫磺的质量,减少絮凝剂的添加量或开发不使用絮凝剂的固液分离技术等[7]。对于国内方面,LO-CAT工艺所使用的主要催化剂和其他化学药剂均为进口,相关络合铁催化剂自主开发还有较长的路要走,研究工作还处于起步阶段,催化剂的研发还需投入大量工作。

2 酸性气制硫酸

硫酸作为基本的化工原料之一,可以广泛用于各行各业。用酸性气中含有的H2S作为制酸原料,可以省去许多工艺步骤,即节省了投资,又降低了成本,还可以有效的回收利用硫资源,增加了产品的市场竞争力。酸性气制酸工艺也可分为干法制酸和湿法制酸。

2.1 干法制酸

干法制酸就是将酸性气焚烧后产生的水从气体中除去变为干燥气体。干燥后的气体经过氧化后转变为SO3,再经水吸收后制备硫酸。

酸性气干法制酸技术适用于处理浓度较高的H2S酸性气,其制酸规模不受气量的限制。制酸过程中采用两次转化、两次吸收的技术,SO2的转化率和SO3的吸收率很高,超过90%[7]。

干法制酸技术的特点:工艺流程长、能耗高、占地面积大、能量利用率低且有酸性污水外排。在H2S酸性气焚烧生成的炉气中 SO2低于6%的情况下时,转化工序难以实现平衡,辅助系统也存在水平衡的问题,如干燥和吸收工序。

2.2 湿法制酸

所谓的湿法制酸,则是酸性气焚烧产生的炉气不经过洗涤、除水和干燥等过程,在和水蒸气共同存在的条件下将SO2催化氧化成SO3,SO3再和气体中存在的水蒸气冷凝成硫酸。

典型的湿法制酸工艺为丹麦托普索公司提出的Wet Gas Sulphuric Acid (WSA工艺),该工艺可以用SO2浓度低至0.05%的废气生产质量分数大于90%的浓硫酸,硫回收率达99%。在热能的回收利用方面利用反应热产生中压(0.55MPa)、高压蒸汽(1MPa);不存在降温过程,更有利于系统热量的回收利用。之后开发的工艺在冷凝设备上进行了改进和创新,采用空气冷却的方式对玻璃管进行降膜式冷凝[7]。

酸性气湿法制酸技术原料来源广泛,如醇胺脱硫再生酸性气,克劳斯尾气,甚至可以处理许多装置产生的低浓度SO2气体用于制酸。H2S湿法制酸与其他脱硫工艺相比有其显著地优点:整个工艺流程短、占地少、投资省、热能回收利用率高、装置无废渣和废水产生、生产和操作成本低。

3 酸性气回收硫磺和氢

无论是Claus工艺、LO-CAT工艺还是制酸工艺,都是只回收H2S中的硫元素,氢以H2O的形式而流失,未加以回收,造成了资源的浪费。迄今为止,轻油(甲烷)及天然气制氢仍然是我们获得氢气的主要技术手段。然而,利用轻油制氢必然会降低石油产品的经济效益。因此从开辟新的H2来源的角度看,H2S中氢资源的回收利用会越来越引起人们的广泛关注。H2S分解制备硫和氢有以下几种工艺。

3.1 直接分解工艺

H2S分解生成稳定的H2和S需要吸收热量。在H2S分解的非均相反应中,如果是生成氢和固体硫,即

反应(5)在常温下不进行,在高温时这一反应就容易进行。但是,如果采用过高的温度,则硫容易升华,在气相中发生反应(6):

直接热分解时,分解炉温度超过975 ℃,反应才可以快速进行。H2S分解率随反应炉温度升高而增加,但是即使温度在1 130 ℃左右,H2S的分解率仍然低于30%,因此未分解的H2S分离后需返回分解炉循环反应,这就不可避免的造成了投资、能耗和操作费用的增加。

德国Lars Hellmer[9]等人将H2S气体通过一850~1 600 ℃的高温分解区,然后把分解的气体急冷降温到110~150 ℃,并分离出冷凝下来的硫,未分解的H2S分离后再返回到高温分解炉,剩余气体抽出后作为富氢气体。

对于热分解和催化热分解反应,就目前的技术而言,分解效率低,温度过高。热分解温度在900~1 600 ℃的温度范围内进行;而催化热热分解则将温度降低到800 ℃左右;分解温度都高于了氢气过滤膜的最高稳定温度,使得产生的氢气回收效率大大下降,同时热分解工艺中需要消耗大量能源资源,成本过高,经济性较差。

3.2 Hysulf工艺

Hysulf工艺的原理是在缓和的操作条件下,利用氧化-还原反应,将H2S转化为硫磺和氢气的步骤分开进行。它包括两个工序:一是硫磺的生成和回收工序;二是氢气的生产工序。

将含有H2S的原料气与溶解在极性有机溶剂中的蒽醌在高效反应器中进行气液接触并发生反应;适用的极性溶剂有N-甲基-2-吡咯烷酮(NMP)、N,N-二甲基乙酰胺、噻吩;适用的蒽醌是乙基、叔丁基、叔戊基蒽醌。反应温度变化范围为20~75 ℃,H2S分压为5~450 kPa,以保证H2S和蒽醌可以有效地转化为单质硫和氢化蒽醌[10]。不溶性的硫及多硫聚合体在溶液中沉淀,采用气浮、沉降、提浓、过滤等方法进行固液分离。除去硫以后的溶液进入生产氢的工序,这一步骤中需要添加贵金属催化剂,通过加热、加压操作,在闪蒸罐中用氢化蒽醌生产氢气。

Hysulf工艺充分利用了胺类物质对H2S气体的吸收选择性好而且反应快的特点,但是这一技术只是解决了硫化氢吸收的问题提并未解决产硫时间长的问题,制约了技术的工业化发展和应用前景。在第二部分中,氢的生成需要有贵金属作为脱氢催化剂(如铂和钯),因此技术成本和投资成本较高。现在Hysulf工艺正在开发第二代产品,研究用非极性物质的水溶液作为反应环境,已经取得实质性进展,产硫速度大大提高[10]。

3.3 电化学分解制硫和氢工艺

H2S在电解槽中利用电化学的方法直接或间接电解H2S,从而得到硫和氢气。研究方向从早期防止电极表面的硫磺导致电极的钝化导致电流强度减弱, 转变为后来的开发间接分解H2S的工艺为主。现阶段的间接电解工艺主要利用含Fe3+的强酸性反应液氧化吸收H2S与电解制H2相结合,从H2S中回收H2和S得到了广泛的研究[11]。

电化学法分解H2S研究较早且工艺较为成熟,以FeCl3溶液为氧化液,利用化学吸收和电化学分解相结合的双反应工艺吸收H2S, H2S吸收率大于99%,并且可以处理较高浓度H2S气体,在工艺技术上具有可行性和优势。

3.4 其它分解制硫和氢工艺

光催化氧化还原制备硫和氢工艺,这一技术是在光催化反应体系中,利用光能来分解H2S。这一技术的关键在于光催化剂技术,现有文献中提到的催化剂主要为液相胶体半导体催化剂,如TiO2、CdS、等[12]。

光催化的反应条件温和,耗能低,是较为经济的方法。目前,光催化分解法的研究方向主要是借鉴光催化分解水的研究方法,主要集中在开发半导体光催化剂;但对相应的高效光催化反应器的深入研究则相对有限。开发高效的光催化反应器以及催化剂是这一工艺的关键点。

4 酸性气制备硫氢化钠工艺

对于小型炼厂而言,由于酸性气量相对较小,采用二级Claus+尾气加氢还原+溶剂吸收技术存在工艺流程长、操作复杂、投资大,规模效益较差等特点。而采用LO-CAT技术也存在一次投资较大,催化剂和专利使用费较高等问题。目前大部分小型炼厂的酸性气基本上采用燃烧后排放的处理方法。这种方法一方面造成资源的浪费,另一方面给环保带来了巨大的压力,影响企业的发展空间。针对这一现状,抚顺石油化工研究院开发了一种投资低、操作简单、尾气排放污染物低且具有一定经济效益、适合于小型炼厂回收利用H2S的技术。

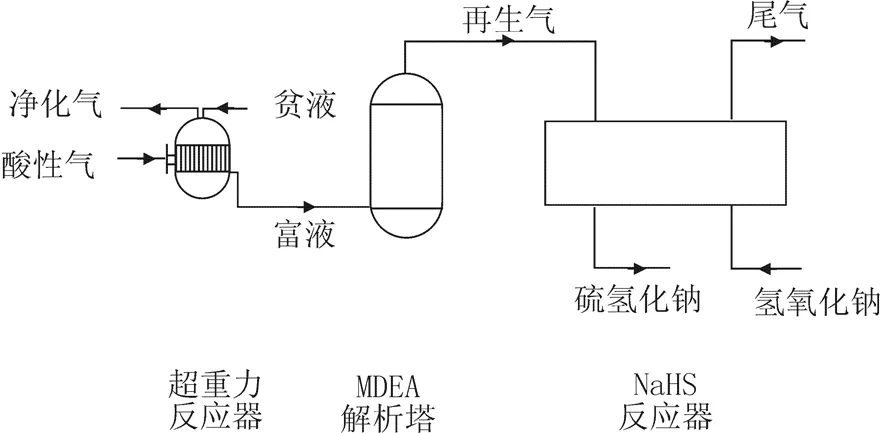

炼厂现有醇胺脱硫系统采用的是板式脱硫塔,气液接触时间长,脱硫塔的操作参数不易调整,且具有一定的滞后性[13]。使得再生后酸性气的性质波动较大,不利于后续工艺的操作。对于含有CO2的酸性气(如催化干气、酸性水汽提气),采用超重力旋转床反应器代替现有塔式反应器,充分利用醇胺溶液对H2S的选择性吸收效果,可使再生酸性气中的CO2量大幅度减少。

抚顺石油化工研究院开发的超重力旋转床反应器其核心是利用高速旋转的床体产生强大的离心力场形成超重力环境,气液两相在超重力环境下的多孔介质或孔道中流动接触,巨大的剪切力将液体撕裂成微米至纳米级的液膜、液丝和液滴。在离心力场中微观混合和传质过程的极大强化,传质系数得到极大提高,传质单元高度可降低1~2个数量级,液泛速度亦相应提高,在保证吸收效率的同时可以有效缩短气液接触时间(小于1 s)提高H2S吸收的选择性[14]。

4.1 反应原理

H2S和NaOH反应:

4.2 工艺流程

整个工艺分为两个部分:一是原料气的净化提纯,二是生产产硫氢化钠产品(图1)。

图1 硫氢化钠生产工艺技术流程

在满足超重力反应器入口H2S浓度大于2.5%时,可保证再生酸性气中CO2含量为10%左右,符合后续装置连续生产硫氢化钠产品的要求。在硫氢化钠生产部分,主体反应器设计为多级全混流式,并采用独特的衬里材料,可以有效的防止CO2所生成的Na2CO3杂质在产品和反应器中结晶从而造成堵塞,实现连续化稳定生产。

5 结束语

我国大型炼厂普遍采用Claus技术对硫磺进行回收,但此技术具有极大的条件制约,那就是酸性气量必须足够大,年产量大于6 000 t才有经济效益。中小型炼厂在国内还广泛存在,且拥有大量的酸性气急需处理。对于这些酸性气是否能够用于回收硫磺,是否具有经济性,一直是厂家比较关注的问题。

超重力旋转床技术用于MDEA选择性吸收H2S技术,可用于所有炼厂的MDEA吸收系统。可大幅度提高H2S的选择性,降低吸收系统的液气比,降低系统能耗,降低再生液的负荷,减少COS的生成、缓解吸收再生系统的发泡现象。同时这一高效传质设备具有体积小、投资少,能耗低的特点。对于降低能耗、减少尾气中SO2排放具有非常重要的意义。

随着各大炼厂硫磺回收装置的建成投产,硫磺市场已经出现饱和,硫磺价格逐渐回落,经济效益变差,开发可替代现有脱硫技术的新工艺已经越来越急迫。硫化氢作为重要的含硫资源,开发以硫化氢作为原料生产具有高附加值的精细化工产品就成为硫回收的一个重要出路。因此将高效脱硫设备和新型脱硫工艺相结合的技术将成为今后脱硫的一个重要研究方向。

[1]谢传利.浅谈低浓度酸性气硫回收工艺技术及设备[J].安徽化工,2012,38(2):53-55.

[2]王祥光.脱硫技术[M].北京:化学工业出版社,2009:206;452.

[3]兰空翔,王永胜.克劳斯法硫磺回收工艺技术的应用和进展[J].化工技术,2013,8(3):26-31.

[4]陈赓良.克劳斯法硫磺回收工艺技术进展[J].石油炼制与化工, 2007, 38(9): 32-37.

[5]王慧,候春健,等.提高总硫回收率的硫磺回收工艺[J].化学工业与工程技术, 2006, 27(3): 53-57.

[6]赵鹏宇,金松,姜恒,等.催化干气脱硫和溶剂再生系统改造[J].当代化工, 2007,36(5) :451-461.

[7]龙晓达,马卫,等.高压脱硫的液相氧化还原新工艺[J].石油与天然气化工, 2003,32(2):81-85 .

[8]孙正东.炼厂酸性气制硫酸原理及工艺综述.硫磷设计及粉体工程[J],2010(6): 5-17.

[9]Hellmer,Keunecke, Lell, et al. Process for Producing Hydrogen and Sulphur from Hydrogen Sulphide: US,4302434[P].1981:24.

[10]吴丹,白雪峰.硫化氢分解制取氢气和硫的技术进展[J].石油与天然气化工,2006,35(4):276-279.

[11]罗文利,赵永丰.从硫化氢中回收硫和氢气的方法[J].石油大学学报,1994,18(7):95-100.

[12]白雪峰.硫化氢分解制氢技术进展[J].石油化工,2009,38(3):225-233.

[13]彭德强,王丽君,刘杰,李建军,等. 一种旋转床: 中国专利:CN101721829A[P].2010-06-09.

[14]陈丁鹤,杨桂荣.干气脱硫的参数控制[J].当代化工,2009,38(6):603-605.

Analysis and Prospect of Acidic Tail Gas Treatment Technologies

(Fushun Research Institute of Petroleum and Petrochemicals, Liaoning Fushun 113001,China)

The sulfur exists in the whole energy chemical industry,at present the desulfurization is the most common environmental problem. In this paper,aiming at treatment problem of acidic tail gas from desulfurization process of high-sulfur crude and natural gas,various acidic tail gas treatment technologies were introduced,such as Claus technology,LO-CAT technology,photocatalytic technology and so on. At last,process flow and characteristics of these technologies were analyzed and discussed.

Acidic tail gas;Desulfurization;Sulfur recovery

X 701

A

1671-0460(2014)06-0961-04

2014-05-25

陈建兵(1982-),男,四川乐山人,助理工程师,硕士, 2011年毕业于辽宁石油化工大学化学工艺专业,研究方向:从事化工工艺技术工作。E-mail:chenjianbing.fshy@sinopec.com,电话:024-56389793。