柴油低温吸收法回收汽油和石脑油装船逸散油气研究

2014-03-12郭兵兵王海波

孙 岚,郭兵兵,王海波,朴 勇,刘 洋

柴油低温吸收法回收汽油和石脑油装船逸散油气研究

孙 岚1,郭兵兵2,王海波2,朴 勇2,刘 洋2

(1. 南京金陵石化工程设计有限公司,江苏 南京 210033; 2. 中国石化抚顺石油化工研究院, 辽宁 抚顺 113001)

采用柴油低温吸收法回收炼油企业汽油和石脑油装船逸散油气,处理气量1 000 m3/h,开发了一键启动和自动运行的组态软件,研究了在多条引气管线的情况下,采用开关阀和调节阀及压力传感信号作为油气回收装置的控制方式的可靠性,在贫吸收柴油5 ℃,吸收压力0.15 MPa(G),吸收柴油量30 m3/h工艺参数下,油气回收装置出口净化气体中总烃浓度小于9.3 g/m3,油气回收率均在97.5%(wt)以上,净化气中苯浓度≤11.1 mg/m3,甲苯浓度≤25 mg/m3;二甲苯浓度≤38 mg/m3,均低于《储油库大气污染物排放标准》(GB20950-2007)和《大气污染物综合排放标准》(GB 16297-1996)中相关污染物的限值。

柴油低温吸收法;油气回收;汽油;石脑油

随着工业的不断发展,大量的烃类废气排入自然环境。烃类的主要来源是原油,精制后的原料作为石油产品或原料在储藏、运输、加工和消费额的过程中会排除烃类,因此烃类的污染范围很广。主要涉及到原油开采、原油炼制、油品输送和储存、销售及应用等环节,在上述几个环节中,原油加工、成品油储存和装卸过程中油品损耗较大。其中,油品的装车装船逸散油气成为油气资源损失的主要排放源,炼油企业的装车装船具有其自身特点,主要是装卸油品种类多,组分复杂,轮船或槽车规格不统一等,这些特点使得传统的油气回收技术应用时,尚存在一些技术问题需要进一步攻克。

《储油库大气污染物排放标准》(GB20950-2007)[1]6.1中规定了2010年1月1日开始在南京等长江三角洲地区实施储油库汽油供应的场所必须进行油气回收处理,在标准中3.1规定了储油库是由储油罐组成并通过管道、船只或油罐车等方式收发汽油的场所(含炼油厂)。因此,炼油厂内的汽油装船逸散油气必须得到回收和治理。

在收发油场所逸散油气浓度随着装卸过程和装卸季节的进行而变化,一般波动范围10%~45%(v/v),夏季油气浓度较高,装车装船场所周边油气污染较为严重。特别是油气中含油苯系物,高浓度的甲苯蒸汽对中枢神经系统有麻醉作用,可引起急性中毒,轻者有头痛、头晕、恶心、呕吐、轻度兴奋、步态蹒跚等酒醉状态,重者发生躁动、抽搐,甚至昏迷。高温季节更盛,这种高浓度的油品蒸汽从罐车口逸散开来,与空气可形成爆炸性混合物,油气的爆炸极限浓度为1%~8%(v/v)以上爆炸性混合物遇到人体释放的静电、雷电、对拉车时罐车互相撞击产生的火花或其他明火、高热极易燃烧爆炸。

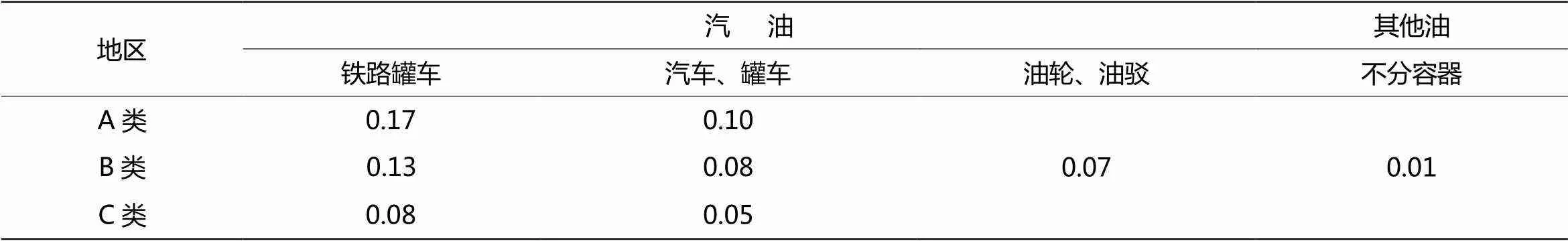

在装船过程中,油气不仅造成了周边的环境污染,还造成了较大的油气资源浪费,根据GB11085-89《散装液态石油产品损耗》给出的数据(见表1),装船过程中油气损失约0.07%(wt),按一个码头年装船量100万t计算,油气年损失量达700 t,折合人民币350万元以上。

表1 GB11085-89给出的装车损耗率

1 现有回收技术概述

1.1 吸附法

吸附法[2]油气回收方法是利用油气-空气混合气中各组分与吸附剂之间结合力强弱的差别,使难吸附的空气组分与易吸附的油气组分分离。

其工艺流程为油气通过自压进入吸附罐吸附,吸附后的油气达标排放。吸附罐吸附剂一般为活性炭,吸附饱和后,通过真空再生,再生后的油气进入汽油吸收塔进行吸收。一般15 min左右吸附、再生进行一次切换。

吸附法油气回收方法工艺简单,操作方便,装置应用在国内外油库、装车等场所,较为普遍,技术较为成熟,为企业创造了较大的经济和环保效益。

1.2 膜法

膜分离法利用特殊高分子膜对有机烃有优先透过性的特点,让油气和空气混合物在一定压力的推动下,油气分子优先透过高分子膜,而空气组分则被截留排放,富集的油气传输回油罐或用其他方法液化[3]。

膜分离法技术路线短,设备比较少。油气首先经过油品吸收塔,吸收后的油气进入膜组件进行油气分离,大分子的有机分子在压差作用力下,通过溶解扩散透过膜,小分子有机物和无机分子不能透过膜,直接排放。

该技术主要采用德国工艺和进口膜组件工艺,其中,动设备和主要仪表全部采用国外品牌。国内目前还没有比较成熟的油气分离膜产品,必须进口,价格比较昂贵。

膜分离法国内已有多套装置应用在装车、装船、加油站等场所,整体装置采用国外技术,从结果看,可满足国内相关油气排放标准。

1.3 吸收法

吸收法分为专用常温吸收法和低温吸收法。吸收法油气回收装置投资省,操作简单,是目前吸收法中最简单的一种,常温吸收法的油气回收率可达95%以上,但油气排放浓度不能达标。江苏工业学院的常温溶剂吸收法油气回收技术于2005年8月在中石化九江分公司一次投用成功,该技术在大庆石化公司也应用成功[4]。

低温吸收技术由抚顺石油化工研究院研发,该方法吸收效率高,而且净化气油气浓度可降低到25 g/m3以下。

在生物复习课教学中,教师可以设计一些源于生活实际的原始问题情境,让学生分析并提出问题解决方案,避免复习课教学对知识的机械重复,重构学生的认知结构,使学生的知识结构更具开放性、包容性与实践性,使学生更具有探究欲望与社会责任感。例如,教师展示某糖尿病患者的体检报告,设计如下问题推动学生核心素养的发展:

1.4 冷凝法

该技术采用三级冷凝复叠式机械制冷机组,活塞式压缩机,铜材制冷剂蒸发器,蒸发器铜管外表面与尾气直接接触发生冷凝,第一级将尾气冷凝到约4 ℃脱水,第二级将尾气冷凝到约-30 ℃,第三级将尾气冷凝到约-65 ℃,约85%~90%(v/v)油气冷凝成液体得以回收,不凝气中含有约2%~5%(v/v)油气。冷凝法冷凝温度到-110 ℃左右时,排放气中油气浓度才能达到我国现行的国家标准,但能耗需要增加一倍一上[5]。该方法一般配合吸附、蓄热燃烧等工艺段,使排放废气达到相关标准。

2 炼油厂装车装船油气回收技术选择

油气经过上述油气回收方法回收后,排放气均能满足《储油库大气污染物排放标准》(GB20950-2007)中非甲烷总烃浓度要求,即非甲烷总烃浓度<25 g/m3,回收率>95%。吸附法由于靠油气自压进行处理,在炼油厂装车装船点附近一般均含有炼油设施,处理装置距离引气点均较远,靠自压难以将油气收集处理。膜法组件和设备较昂贵,维护费用高,优先选择国内技术。另外,炼油厂的油品比较复杂,大部分的炼油企业都具有石脑油、汽油、芳烃等各类轻烃油品装车装船功能,吸附法、冷凝法等均不能对所有的油品逸散油气进行回收,一般建2套以上的油气回收装置进行处理。

柴油低温吸收法吸收效率高,操作简便,自带引气功能,可回收各种类型油品的逸散油气,而且可完全净化废气中的硫化物恶臭气体。因此,本项目选择低温柴油吸收法进行油气回收。

3 废气治理工艺流程简介

3.1 装船逸散油气浓度

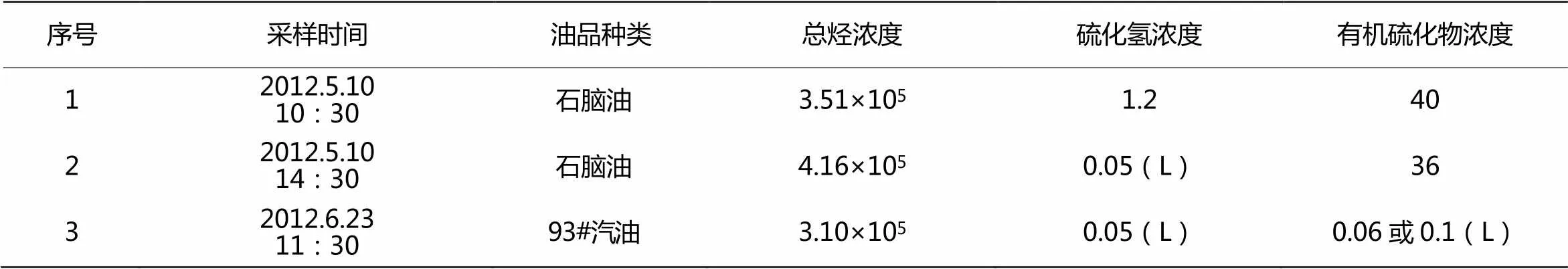

在某炼油厂码头石脑油装车、汽油装车逸散的油气进行三次采样,采样结果见表2。表中可看出汽油挥发和石脑油挥发的总烃浓度均较高,石脑油逸散油气中,还含有少量的硫化氢和有机硫化物,装船逸散油气造成油气资源浪费的同时,其中的硫化物也加重了周边环境的恶臭污染。

表2 码头油品装船逸散油气浓度

3.2 装船逸散油气量的确定

最新的《油品装载系统油气回收设施设计规范》中规定,油气回收装置设计规模宜为最大装船油品体积的1.0~1.1倍。按此计算,某炼油厂油品泵流量960 m3/h,同时逸散油气量为960×1.1=1056 m3/h。

根据上述计算,废气处理装置的处理规模设计为1 000 m3/h,最大处理规模1 100 m3/h。

3.3 废气治理工艺流程

图1 装船油气回收工艺流程图

贫吸收柴油采用常减压粗柴油或重催粗柴油,吸收后的富柴油直接进入下游的加氢装置。压缩机工作液采用贫吸收柴油,工作液有消耗或过量时,可自动补充或排放到富油管线。

3.4 废气处理效果

油气回收装置投运后,进行了多次采样,采样结果见表3、表4。从表中看出,柴油低温吸收法对烃类、硫化物、苯系物均有很好的净化效果,经过装置净化后,净化气体中总烃浓度小于9.3 g/m3,油气回收率均在97.5%(wt)以上,硫化氢浓度低于检测限,有机硫化物浓度也全部在检测限之下,完全达到我国《储油库大气污染物排放标准》(GB20950-2007)和《恶臭污染物排放标准》(GB14554-93)。入口油气中苯的浓度在800~2000 mg/m3,净化气中苯浓度≤11.1 mg/m3,净化率99.4%(wt)以上,净化气中甲苯浓度≤25 mg/m3;二甲苯浓度≤38 mg/m3,均低于《大气污染物综合排放标准》(GB 16297-1996)中苯系物的限值(苯浓度≤12 mg/m3,甲苯浓度≤40 mg/m3,二甲苯浓度≤70 mg/m3)。

表3 码头装船油气回收装置净化效果之一

表4 码头装船油气回收装置净化效果之二

3.5 污染物削减量及经济效益分析

排放气中的硫化氢、有机硫化物去除率接近100%(wt),油气浓度可从5.13×105mg/m3降到1.0×104g/m3以下,按年装船量150万t计算,油气浓度从5.13×105mg/m3降低到9.31×103g/m3计算,回收油气量1 000 t/a,硫化物削减50 kg/a。具有显著的经济效益和环境效益(图2)。

图2 某炼油企业码头装船油气回收装置

4 结论

(1)采用柴油低温吸收技术,在吸收温度为5℃,吸收压力0.15 MPa(G),吸收柴油30 m3/h的条件下,可处理1 000 m3/h的油气,油气经过净化后,硫化氢和有机硫化物去除率接近100%,净化气体油气浓度小于10 g/m3,符合我国《恶臭污染物排放标准》(GB14554-93)、《储油库大气污染物排放标准》(GB20950-2007)要求。净化气中苯浓度≤11.1 mg/m3,净化率99.4%以上,净化气中甲苯浓度≤25 mg/m3;二甲苯浓度≤38 mg/m3,均低于《大气污染物综合排放标准》(GB 16297-1996)中苯系物的限值。

(2)码头装船油气回收处理装置每年可回收油气1 000 t以上,减排硫化物50 kg以上。

[1]储油库大气污染物排放标准,GB20950-2007[S].

[2]李庆辉,幸蜀滨.蒸发油气回收技术的探讨[J].炼油与化工,2003(4):37.

[3]李辉,王树立,赵会军,等.膜分离技术在油气回收中的应用[J].气体净化,2007,7(1):13-16.

[4]李汉勇.油气回收技术[M].北京:化学工业出版社,2008.

[5]张金,王建基,张兴华.冷凝式油气回收装置研究[J].石油规划设计,2006,17(5):46-47.

Study on Recovering Oil Gas Dissipated From Gasoline and Naphtha Ship-loading Process by the Low Temperature DieselOil Absorption Method

1,2,2,22

(1. Nanjing jinling petrochemical engineering design limited company,Jiangsu Nanjing 210033,China; 2. Fushun Research Institute of Petroleum and Petrochemicals, Liaoning Fushun 113001,China)

The low temperature diesel oil absorption method was used to recover oil gas dissipated from gasoline and naphtha ship-loading process,the treatment capacity was 1 000 m3/h. The control configuration software with one key starting and automatic operation was developed. Under the case of using many air entraining pipelines, thereliability of using on-off valve, regulation valve and pressure sensing signal as control mode in the oil gas recovery plant was studied. The oil recovery rate was up to 97.5% , concentrations of benzene,toluene and xylene in purified gas were respectively below 11.1 mg/m3,25 mg/m3,38 mg/m3under the following condition: the temperature of poor diesel oil 5 ℃,the pressure of tower 0.15 MPa(G), the flow of diesel 30 m3/h.The above values were lower than the limited value in(GB20950-2007)and(GB 16297-1996).

Low temperature diesel oil absorption; Recovery oil and gas; Gasoline; Naphtha

TE 624

A

1671-0460(2014)06-0922-03

2014-04-20

孙岚(1974-),女,江苏南京人,1997年毕业于江苏石油化工学院石油加工专业,现从事工艺设计工作。E-mail:sunl.jlsh@@sinopec.com。

E-mail:郭兵兵:guobingbing.fshy@sinopec.com。