杏子川油田DC区块防腐工艺研究与应用

2014-03-10通赵亚杰黄华董涛刘景峰金

刘 通赵亚杰黄 华董 涛刘景峰金 松

(1.陕西延长石油(集团)有限责任公司研究院,陕西西安 710075;2.延长油田股份有限公司勘探开发技术研究中心,陕西延安 716001;3.中国石油华北石化分公司,河北任丘 062552)

杏子川油田DC区块防腐工艺研究与应用

刘 通1赵亚杰1黄 华1董 涛1刘景峰2金 松3

(1.陕西延长石油(集团)有限责任公司研究院,陕西西安 710075;2.延长油田股份有限公司勘探开发技术研究中心,陕西延安 716001;3.中国石油华北石化分公司,河北任丘 062552)

为了解决杏子川油田DC区块油井管杆腐蚀严重的问题,通过现场调研和取样化验分析,发现DC区块油井管杆腐蚀主要原因是CO2、H2S和细菌共同作用。结合DC区块油井管杆腐蚀的原因,室内研制了低膦型固体防腐阻垢剂,优选了除硫剂、二氧化碳中和剂、杀菌剂等助剂,从而确定缓蚀阻垢体系配方,然后将其干燥、固化制得固体缓蚀阻垢管。在杏子川油田DC区块进行了5口井的现场应用,措施后油井采出液平均腐蚀速率由0.682 mm/a降至0.05 mm/a,总铁离子含量由2.4 mg/L降至0.4 mg/L,油井平均免修期由41 d提高到210 d。现场应用表明,该固体缓蚀阻垢管能够改善杏子川油田油井管杆腐蚀状况,延长油井管杆的使用寿命,减少油井维护性作业井次。

杏子川油田;腐蚀;防腐工艺;缓蚀阻垢管

随着油田开发的精细化,杏子川油田已进入中高含水期,油井产出液矿化度高,pH值低,含有大量的细菌及部分CO2、H2S气体,导致油井油管、套管、抽油杆、抽油泵等下井工具的腐蚀日愈严重,由油井腐蚀造成躺井的问题日益突出,严重影响了原油产量和成本的有效控制[1-3]。

1 腐蚀现状分析

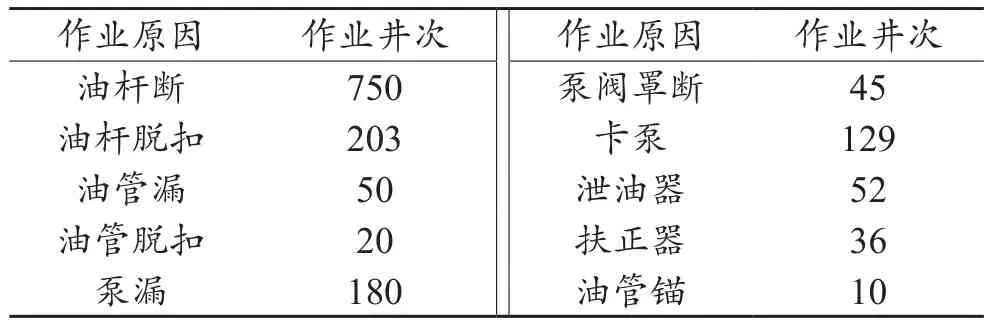

DC区块位于陕西省安塞县境内,开采油层为三叠系延长组长 2 储层,厚度约 20 m,底水发育。区块所辖油井484口,平均单井日产液 5.8 m3,综合含水78.0%。现场统计从2013年5月至2013年11月该区块油井总维护作业1 475井次(表1)。

表1 DC区块油井维护作业次数

由于该区块地层水矿化度高、溶解氧含量超标、水质不达标等原因造成油井频繁维护性作业,油井平均检泵周期41 d,每年因腐蚀报废的抽油杆约3 600根,油管约1 300根,严重影响生产成本的控制。

2 腐蚀机理研究

为了找出造成该区块油井腐蚀的主要原因,从以下几个方面进行综合分析研究,为该区块治理腐蚀问题提供重要的依据[4-7]。

2.1 油井产出水水质分析

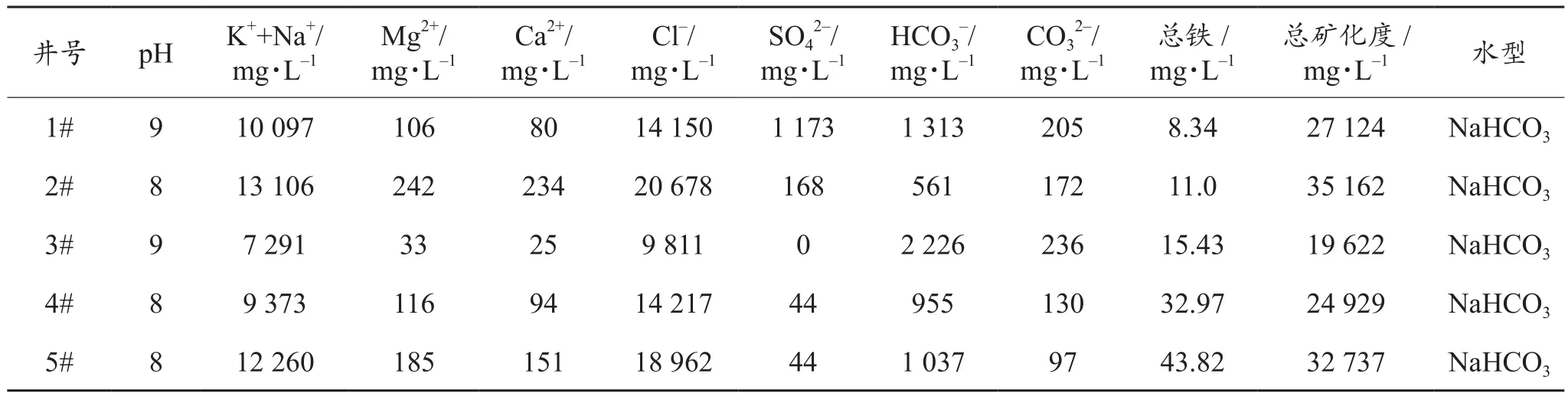

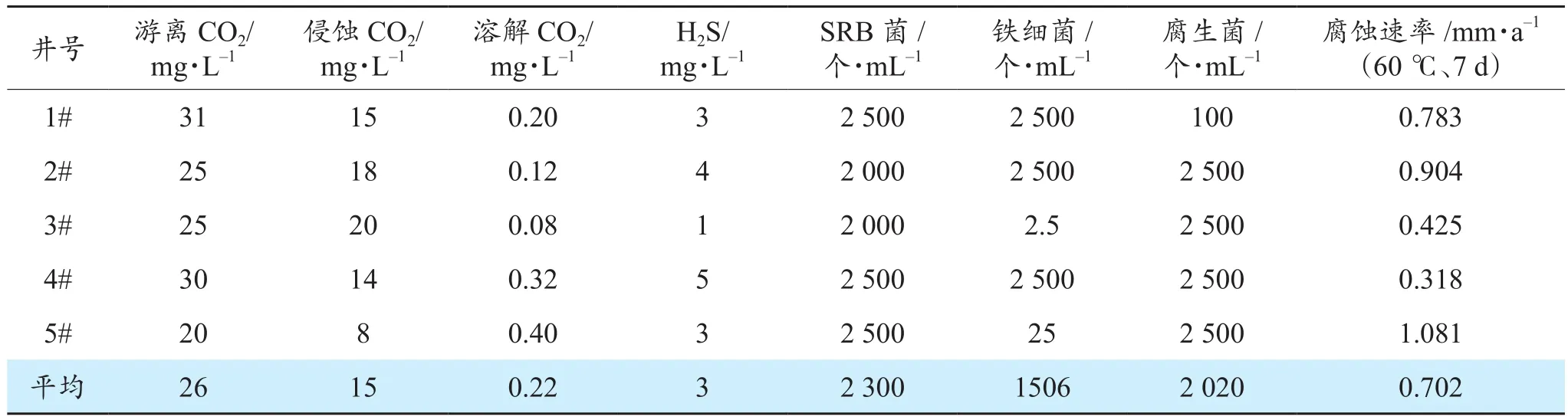

对该区块5口油井采出液进行室内挂片,并按照中国石油天然气行业标准SY/T 5329—94 《碎屑岩油藏注水水质指标及分析方法》对油井产出液的腐蚀性进行评价,结果见表2和表3。

表2 DC区块水样分析结果

表3 DC区块水质分析结果

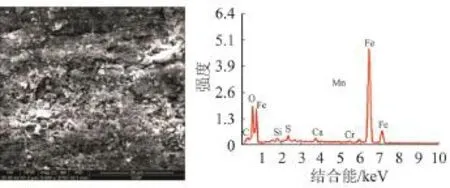

2.2 腐蚀产物分析

取腐蚀断裂抽油杆腐蚀产物进行分析。观察最外层腐蚀产物为黑色片、块状物质,厚度只有 1~2 mm,底层为红色和棕色。图1为腐蚀样品,可看到表面有严重的点蚀、孔蚀。通过扫描电镜和能谱分析观测腐蚀产物显微结构和组成如图2所示。

图1 腐蚀产物图

图2 断裂抽油杆扫描电镜和能谱图

从图2可以看出,样品中O、Ca、Fe、S含量相对较高,特别是O、Fe含量高,因此判断主要的腐蚀产物为氧化铁类物质,其次是硫化铁及部分结垢产物。

2.3 腐蚀主要原因分析

(1)产出水水型均属于NaHCO3型,HCO3–含量很高,而pH值为8~9,污水矿化度高,其中氯离子含量高达9 000~10 000 mg/ L,平均总铁离子含量为24 mg/ L,平均矿化度大于20 000 mg/L,为重腐蚀采出水。

(2)从水质分析结果看,侵蚀性CO2含量较高,平均为26 mg/ L(A3行业标准≤1.0 mg/ L);硫化氢平均含量达3 mg/ L(A3行业标准≤2.0 mg/ L);硫酸盐还原菌、铁细菌和腐生菌含量都超标(A3行业标准分别25个/mL、n×102个/mL、n×102个/mL);溶解氧0.22 mg/ L(A3行业标准≤0.05 mg/ L);平均腐蚀速率为0.702 mm/a (A3行业标准≤0.076 mm/a),严重超标。

综合分析认为杏子川油田DC区块腐蚀的原因是CO2、H2S和细菌共同作用的结果,属于中性介质的电化学腐蚀。

3 防腐工艺研究

由于该区块开发时间较长,大多数老井腐蚀严重,所以考虑采取加注缓蚀剂措施,以延长油井生产寿命。结合延长油田实际,采用液体缓蚀剂加药方式工作量大、药剂损失量多,因此研制了一种新的固体缓蚀剂,并制成缓蚀阻垢管,以减少工作量并提高缓蚀药剂利用率。

3.1 缓蚀剂的研制

针对该区块的腐蚀原因,室内自制了一种低膦型固体防腐阻垢剂,主要由某有机膦酸、聚羧酸盐和十六烷基三甲基溴化铵等组成,同常用的缓蚀剂相比,具有结构稳定、耐高温性好、磷含量低、与其他药剂配伍性能好等优点。

产品物化性质:反应温度1 200~1 700 ℃,外观为透明或白色玻璃球状晶体,密度(1.7±0.1) g/cm3,球直径20±0.5 mm;pH值7(1‰水溶液),P2O5质量百分比(30±1)%,溶解时间10~12个月,防腐阻垢率均达到90%以上(针对DC区块)。

其作用原理如下

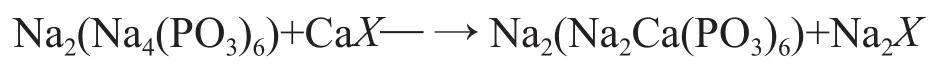

低膦型固体防腐阻垢剂可与水中硬度成分反应形成可溶性络合物Na2(Ca2(PO3)6),在金属或非金属表面形成纳米级难溶性膜FeCa2(PO3)6,隔离金属和腐蚀介质,从而达到防腐防垢目的。

3.2 固化配方的确定

结合油井腐蚀原因,室内优选了除硫剂、二氧化碳中和剂、杀菌剂,分别是碱式碳酸锌、氢氧化钙、三氯酚钠,并将低膦型固体防腐阻垢剂、除硫剂、二氧化碳中和剂、杀菌剂由黏合剂按一定比例混合,然后进行干燥、固化制得缓蚀阻垢体系。

按照中国石油天然气行业标准SY/T 5273—2000 《油田采出水用缓蚀剂性能评价方法》,对该固体缓蚀的缓蚀性能进行评价。缓蚀评价条件为DC区块油井采出液,温度60 ℃,周期14 d,试片材质为A3钢,实验结果见表4。

表4 不同配方的固体缓蚀剂的缓蚀效果

从表4可看出,固化配方体系的浓度大于15 mg/L后,缓蚀率增幅降低,从缓蚀效果和应用成本考虑,最终确定固化配方体系的浓度为15 mg/L。

3.3 储层条件下固体缓蚀阻垢剂的溶解实验

为了模拟地层条件下固体缓蚀阻垢剂的溶解状况,自制了0.5 m长的筛管,筛管孔径为1 cm,加工成不同孔密的筛管,然后分别装入等量的固体缓蚀剂,再放入实验桶中,通入水温40 ℃的流动水,流量为370 mL/min,观察药剂随时间变化其溶解情况,并测定药剂浓度(表5)。

表5 不同孔密度缓蚀阻垢剂溶解实验

从表5数据可以看出,药剂5个月后仍没有溶解完,说明该药剂可以缓慢地释放从而达到持续防腐防垢的目的。孔密度越大,对应的浓度就越高,在孔密度为100孔/m时,5个月后药剂浓度达到了15 mg/L,达到药剂的最佳浓度。

3.4 成型工艺

将固化配方制得缓蚀阻垢体系经高压成型,装入特制的油管内,制得了缓蚀阻垢管,见图3。

图3 固体缓蚀阻垢管

其规格参数及使用方法为:孔密度为100孔/m,尺寸Ø73 mm×1 200 mm,使用 Ø73.025 mm TBG螺纹连接在泵下,适应温度 0~120 ℃。

4 现场应用情况

在该区块进行了5口井的现场试验,每口井用2根固体防腐器,措施后6个月后,分析了产出液体腐蚀速率、总铁含量、药剂浓度,同时还对比了措施前后检泵周期的变化(表6)。

表6 防腐措施前后效果对比

从表6可以看出,油井产出液体平均腐蚀速率由0.682 mm/a降至0.050 mm/a,总铁含量由2.4 mg/ L降至0.4 mg/L,平均检泵周期由41 d提高到210 d,表明使用固体缓蚀剂后的腐蚀状况明显减轻,缓蚀阻垢剂能够缓慢释放。

5 结论与认识

(1)杏子川油田三叠系长2储层,油井管杆腐蚀的主要原因是H2S和CO2共同作用引起的局部腐蚀,CO2、H2S和细菌的共同作用加剧了井下管串的腐蚀,尤其是点蚀最为突出。

(2)针对DC区块的腐蚀原因,室内研制了低膦型固体防腐阻垢剂,并将其与除硫剂、二氧化碳中和剂、杀菌剂混合,固化成型制得缓蚀阻垢管,可以提高缓蚀药剂利用率,降低施工工作量。

(3)现场试验表明,该缓蚀阻垢管能够实现平稳控制腐蚀速率的目的,可提高油井检泵周期,延长管杆使用寿命,降低生产成本。

[1]李斌,申坤,罗庆梅,等.安塞油田防腐工艺技术研究与应用[J].石油天然气学报,2009,31 (2):374-375.

[2]董红义,孟德胜,李学君,等.庆祖油田油井腐蚀调查与认识[J].内蒙古石油化工,2011,37(9):54-55.

[3]王选奎,黄雪松,陈普信,等.中原油田气举井油套管腐蚀因素分析[J].腐蚀与防护,2001,22(4):41-43.

[4]孟刚.油田注入水腐蚀结垢机理及防腐措施研究[D].北京:中国石油大学,2011.

[5]韦良霞,肖英玉,曹怀山,等.纯化油田油井腐蚀、结垢原因分析及治理措施[J].石油与天然气化工,2004,33(2):127-128.

[6]张西明,李军,张新发,等.长庆油田小套管的腐蚀与防护[J].腐蚀科学与防护技术,2004,16(1):59-61.

[7]陈景军,王富华.GY-1型固体阻垢剂室内研究与现场应用[J].断块油气田,2008,15(4):123-125.

(修改稿收到日期 2014-04-05)

〔编辑 薛改珍〕

Research and application of anti-corrosion technology in DC Block of Xingzichuan Oilfield

LIU Tong1,ZHAO Yajie1,HUANG Hua1,DONG Tao1,LIU Jingfeng2,JIN Song3

(1.Research Institute of Yanchang Petroleum (Group) Co.,Ltd,Xi’an710075,China; 2.Yanchang Petroleum(Group)Co.,Ltd.Exploration &Development Technology Research Center,Yan’an716001,China;3.Petrochina North China Petrochemical Company,Renqiu062552,China)

In order to address the problem of severe corrosion of pipes and rods in oil wells in DC Block of Xingzichuan Oilfield,it is found that,through field investigation and sampling test,the main reason for corrosion of pipes and rods in oil wells in DC Block is the coaction of CO2,H2S and bacteria.In view of this main reason for such corrosion,the author developed the low-phosphonic solid corrosion inhibitor was developed through Lab experiments,optimized such additives as sulfur scavenger,CO2neutralizer and bactericide,hence determined the formula of corrosion and scale inhibitor system;then dried and solidified the agents to obtain the solid corrosion/ scale inhibiting tube.The tube was used in five wells in DC Block;the average corrosion rate of the produced fluid from the oil wells was reduced from 0.682 mm/a to 0.050 mm/a,and the total iron content was reduced from 2.4 mg/L to 0.4 mg/L,the maintenance-free period of the oil wells increased from 41 days to 210 days.Field application shows that this solid corrosion/scale inhibiting tube can effectively improve the corrosion of oil well pipes and rods,elongate the service life of the oil well pipes and rods and reduce the times of downhole services.

Xingzichuan Oilfield;corrosion;anti-corrosion technology;solid corrosion/scale inhibiting tube

刘通,赵亚杰,黄华,等.杏子川油田DC区块防腐工艺研究与应用[J].石油钻采工艺,2014,36(4):112-115.

TE89

:A

1000–7393(2014)04–0112–04

10.13639/j.odpt.2014.04.028

刘通,1983 年生。2009 年毕业于西安石油大学油气田开发工程专业,现从事油气田开发工作,工程师。电话:029-88899671。E-mail:liutong124@163.com。