注蒸汽后期稠油油藏火驱配套工艺矿场试验与认识

2014-03-10陈莉娟潘竟军王如燕胡承军

陈莉娟 潘竟军 陈 龙 蔡 罡 王如燕 胡承军

(新疆油田公司工程技术研究院,新疆克拉玛依 834000)

注蒸汽后期稠油油藏火驱配套工艺矿场试验与认识

陈莉娟 潘竟军 陈 龙 蔡 罡 王如燕 胡承军

(新疆油田公司工程技术研究院,新疆克拉玛依834000)

为了探索注蒸汽后期稠油油藏转火驱技术的可行性,研制了电加热点火器及配套工具,实现了油层高温点火;通过火线前缘监测、产出气体组分监测和耐高温井下温压监测手段判断燃烧状态、火线前缘位置和推进方向;建立了直井多相管流温度、压力分布模型,确定了火驱生产制度和生产方式,研制了配套防气工具,形成火驱举升工艺;根据火驱不同生产阶段,注气井和生产井腐蚀特征,模拟井下工况开展了室内氧腐蚀和酸性气体腐蚀试验,掌握了管材腐蚀特征,确定了注气井、生产井的防腐工艺。现场试验表明,该技术能满足火驱生产需求,也证实了注蒸汽后的稠油油藏转火驱的可行性,为同类油藏转火驱技术提供了技术支持。

稠油油藏;注蒸汽后期;火驱;点火;火线前缘;举升工艺;防腐工艺

火驱[1]是通过加热油层使原油达到燃点,同时向油层内连续注入空气维持燃烧,在高温作用下原油发生裂解、降黏等化学、物理反应,裂解产物焦炭作为燃料维持油层向前燃烧,通过多种驱替作用把原油驱向生产井。关键技术主要有点火、监测、举升及防腐等技术。与注蒸汽技术相比,它具有热效率高、最终采收率高、节能减排等优势。目前国外开展了30~40个火驱技术现场试验,已有成熟的经验。国内火驱技术始于1958年,在克拉玛依油田开展过现场试验,但因注气工艺、燃烧控制等关键技术未能解决而无法推广。近年来国内胜利、辽河油田也逐渐开展了火驱矿场试验。

新疆油田2009年在H1井区开展了火驱先导试验,试验目的层是注蒸汽后无经济效益而废弃的稠油油藏,经过3年的技术攻关和矿场试验,初步形成点火、监测、举升等配套技术,满足了浅层稠油油藏高温点火要求,确保地层可靠点燃,确定了火线前缘位置,为生产调控提供依据,监测到气体组分变化证实了地层高温燃烧状态,形成了火驱生产特征的举升工艺,确定了注气井、生产井的防腐工艺,有效延长注气井、生产井的使用寿命。

1 点火工艺

火驱成功的关键是油层点火,点火方式主要有层内自燃点火、化学点火、电加热点火、气体或液体燃料点火,试验区采用电加热点火方式,研制了电点火器及配套工艺。

1.1点火器

根据室内物模试验结果,油层加热到420 ℃被点燃,设计电点火器为三相“Y”形负载,功率45 kW,耐温550 ℃,耐压15 MPa。在点火器的冷端、热端、热端环空及发热元件设置测温点,实时监测各部位温度变化。配套了动力电缆和信号电缆,提供电力和测温信号。

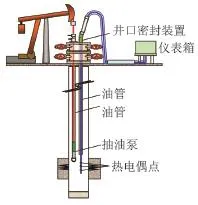

1.2点火原理

电点火器与油管底部连接,动力电缆和信号电缆并排捆绑在油管上,每根油管装有电缆防护器,电点火器、动力电缆和信号电缆三者同时下至注气井射孔段上部,动力电缆和信号电缆穿越井口与地面监控系统连接,压缩空气从油管注入,经点火器加热后进入油层,使油层逐渐升温,达到其燃点后即被点燃(图1);地面监控系统实时监测井下测温数据,及时调控点火器功率和温度。点火模拟系统通过注气参数、点火参数实现对点火过程中注入气体在油层的分布情况和温度变化的离线模拟监测和在线监测,为点火器功率和注气参数的调控提供依据。

2 监测工艺

2.1产出气体监测工艺

图1 点火工艺示意图

监测火驱生产井产出气体组分变化能直接验证点火是否成功,能反映地层燃烧情况,同时为安全生产管理提供依据。火驱产出气体组分主要有O2、CO2、CO、N2、CH4,油层点燃后保持稳定燃烧状态,采出气中CO2含量应在14%~15%之间[2]。

H1井区火驱产出气体监测采用现场快速监测方法和室内气相色谱分析方法。现场快速监测的气体组分及范围是CO2:0~20%,CO:0~10 000 mg/L,O2:0~21%,可以快速、实时监测组分变化,方法简单快捷,当生产井O2含量超过5%时实施关井,为生产安全提供保障;室内气相色谱分析方法监测的气体组分为O2、CO2、CO、CH4、N2,该方法能较好地对产出气进行测定,为生产动态分析提供基础数据。

点火阶段,监测生产井气体组分变化,点火后3~4天内,O2逐渐升高,5~6 d后O2逐渐减少至消失,且CO2明显升高,说明油层被成功点燃;稳定燃烧阶段,试验区产出气体CO2含量14.7%左右,O2含量小于3%,视H/C原子比在1.3左右,处于高温燃烧状态。

2.2井下温压监测工艺

H1井区火驱观测井有资料观测井和生产观测井。资料观测井采用常规热电偶多点测温,电子压力计单点测温测压的监测工艺。生产观测井采用耐高温热电偶多点测温监测工艺。研制了井下仪器密封、防脱、锁紧装置,可以防止井下电子压力计脱落,阻止井内流体侵入井下测试仪器和测试电缆;设计井口悬挂密封装置,实现不压井提下测试电缆作业。监测结果用于分析油层纵向动用程度,反映地层火线推进方向。

2.2.1测试仪器性能参数常规热电偶测温范围0~300 ℃,耐高温热电偶测温范围0~800 ℃,测试误差±1 ℃;电子压力计测温范围0~150 ℃,温度精度±0.5 ℃,测压范围0~15 MPa,压力精度0.2%FS。2.2.2工艺原理地面将3对热电偶组成热电偶束,与一对电子压力计信号线预制在一根不锈钢管内,组成温、压测试电缆,从油管内下至油层部位,测试信号线通过井口防喷装置与地面二次仪表箱连接,可实时读取数据(图2)。

图2 生产观测井井下测温工艺示意图

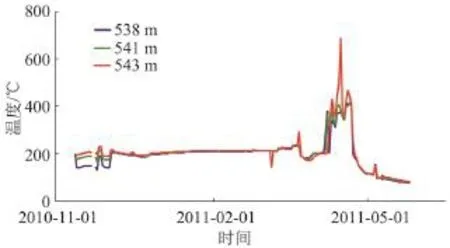

2.2.3应用效果截至目前,试验区生产观测井有2口井井下温度曾达到200 ℃以上,监测结果反映两口井纵向上油层下部温度稍高于上部温度,剖面温度变化趋势一致,说明油层纵向上空气超覆作用不明显;平面上,其中1口井井下温度曾达到700℃高温(图3),说明火线突破了该井,分析认为试验区块曾蒸汽吞吐、蒸汽驱开采过,地层的非均质性变强,存在高渗通道,而这口井正处在高渗条带上,因此火线推进在平面上有一定的方向性,这对火驱控制提供了重要的依据。

图3 井下温度监测曲线图

2.3火线前缘监测工艺

2.3.1工艺原理火驱过程中油层燃烧形成温度场差异,随着温度的变化,使得油层内部各种物性发生改变,引起目标地层电阻率的变化,导致地表电位分布变化。井间电位法监测火线前缘技术以火驱过程中各区带油层物性、电性为研究对象,基于火驱过程中油层电阻率变化为理论模型,以现场采集的地面电位数据为基础,通过数据处理,利用泊松方程、剖分计算反演火驱各区带的真电阻率变化,建立电阻率模型和温度模型。已燃区电阻率相对较高,蒸汽带电阻率相对最低,从而确定火驱前缘位置和推进方向。

2.3.2监测结果与分析试验区实施了两个井组的两轮监测,划分上射孔段和下射孔段进行解释,高电阻率区域反映了已燃区和剩余油的分布情况。从两次监测的结果看,已燃区和蒸汽带有所变化,已燃区向2口井方向扩大,这与现场控关4口井有关,使火线向这两口井方向推进更快。解释结果与现场生产情况对比验证,符合率较高,达到75%以上,可作为生产调控依据。

3 火驱举升工艺

火驱生产井举升工艺主要有两个难点:一是井筒流动特性复杂,火驱生产阶段分为排水阶段、见效和产量上升阶段、稳产阶段和控氧限产阶段[3],每个阶段的生产特征不同,井筒流动特性不同,生产方式的选择应满足各个生产阶段;二是生产井高产气量影响举升效率,随着生产井的产量上升,产出气量也逐渐上升,大量气体的产生影响举升效果,严重时会造成抽油泵气锁,导致生产井无法正常生产。

针对火驱举升工艺存在的难点,开展了生产方式和防气工艺研究。建立了生产直井多相管流的温度、压力分布模型,进行影响因素综合分析,认为井底温度和气油比是生产方式选择的重要因素。当火驱前缘未到生产井时,井底温度较低,气油比较低,温度低于150 ℃时,建议采用有杆泵举升方式生产;当火驱前缘接近或者到达生产井时,井底温度急剧增加,气油比高,温度高于150 ℃时,建议采用自喷方式生产,如不能达到模型模拟的自喷条件,可将产出气回注井底,采用气举方式进行井筒能量补充。分别对自喷、气举和有杆泵等举升方式的生产管柱及生产参数进行优化设计,现场实施进行了适应性分析对比,确定了火驱生产井的合理生产制度。

研制了防气泵、螺旋气砂锚等举升配套工具,井口采用安装套管放气阀、地面油气分输工艺,提高举升效率。当气液比≤1 000 m3/t时,采用防气泵和井下气液分离装置组合的防气工艺,当气液比>1 000 m3/t时,采用井下液压式反馈泵和地面气液分输组合的防气工艺。现场实施中,螺旋气砂锚降低气体对抽油泵的影响,平均单井提高泵效10.9%,气液比下降幅度为56%。

4 防腐工艺

根据火驱不同阶段的生产特征,分别对注气井和生产井的腐蚀特征、防腐工艺进行研究。

4.1注气井

4.1.1腐蚀环境注气井点火阶段约15 d,井内连续注入空气,油层部位加热温度450~500 ℃,其余井段<100 ℃,处于高温、富氧腐蚀环境;火驱生产阶段,注气井停止点火,井筒温度开始逐渐降低,只需长期连续注入空气保证地层持续燃烧,处于低温富氧腐蚀环境。

4.1.2氧腐蚀试验模拟工况条件:压力5 MPa,空气流量为20 000 m3/d,温度25 ℃。试验结果见表1。720 h后,4种材料的表面均匀腐蚀轻微,N80材质腐蚀速率为0.019 5 mm/a,为轻度腐蚀,腐蚀速率随着Cr含量增加而降低,均未出现明显局部腐蚀现象。

4.1.3防腐工艺结合室内试验结果和腐蚀特性,注气井点火阶段(约15 d)油层部位高温氧化严重,因此,油层段套管(约50 m)耐500 ℃富氧腐蚀,选用9Cr套管;其余井段套管耐100 ℃富氧腐蚀,选用3Cr套管。

由于注空气油管处在点火器上方,受注入空气冷却,温度低于100 ℃,但注气油管长期处在高压空气中,综合考虑富氧腐蚀、注气井腐蚀环境和管材成本等因素,推荐选用N80油管。

4.2生产井

4.2.1腐蚀环境生产井在点火阶段产生O2、CO、CO2,井筒温度低,处于酸性腐蚀环境;火驱生产阶段生产井的腐蚀环境更加复杂,随着火线的推进和地层高温燃烧,产出气体组分有CO2和H2S酸性气体,井筒温度逐渐升高,一般保持在200 ℃,当火驱前缘接近或到达井筒时,井内温度可达到500 ℃以上,同时O2含量也升高,处于高温、酸性、富氧的腐蚀环境。

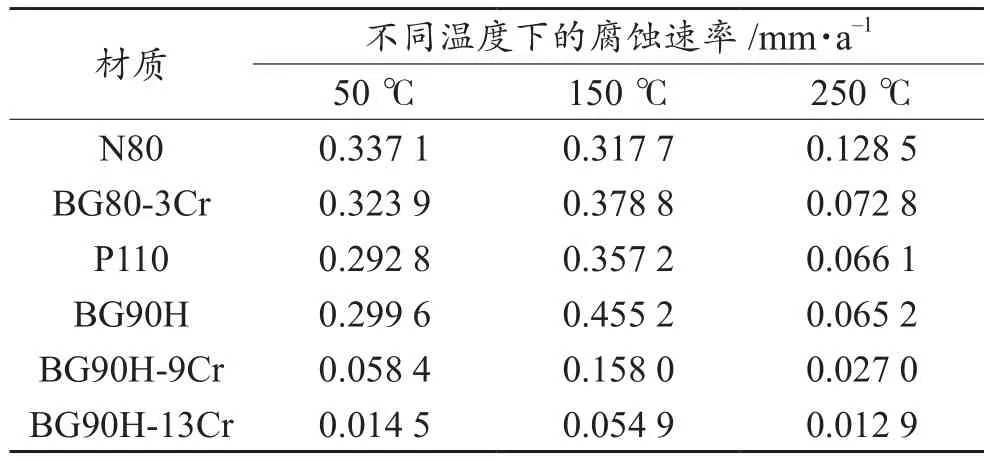

4.2.2CO2+H2S+O2腐蚀试验模拟工况条件:压力3 MPa,产出气流量25 000 m3/d,温度分别为50℃、150 ℃、250℃,选用6种材质进行CO2+H2S+O2混合介质腐蚀行为研究。试验结果见表2。6种管材质均匀腐蚀速率在150 ℃最大,250 ℃最小,9Cr、13Cr材质腐蚀速率小于0.2 mm/a,属于轻度腐蚀。

表2 不同材质管材不同温度下在CO2+H2S+O2混合介质中的腐蚀速率

在火驱生产过程中,一线生产井井底温度大约为150~200 ℃,二、三线生产井井底温度一般30 ℃左右,且生产井中燃烧伴生的腐蚀性气体较多,应考虑CO2、H2S及燃烧不充分所剩余O2等混合气体对油套管及井口的腐蚀问题。同时,由于生产时效的问题,建议火驱生产直井油层段选用9Cr套管,其余井段选用常规热采套管,油管选用N80管材。

5 结论

(1)点火、监测、举升和防腐配套工艺现场试验效果较好,为扩大火驱实施和同类稠油油藏转火驱提供技术支持。

(2)点火工艺采用的固定式点火设备,不能重复使用,成本较高,目前正在开展移动式点火设备研制,可以重复利用,降低成本。

(3)新井已采用管材防腐措施,提高了防腐能力,但老井套损严重,经火驱生产加剧,导致管外气窜,最后泄露地表,下一步需要开展老井的防腐和封堵技术研究工作。

(4)根据火线前缘位置、推进方向的监测,反映火线向注蒸汽后的高渗条带推进,不是均匀推进,从而增大了火驱调控难度,需要提高火驱调控技术手段。

[1]陈莉娟,蔡罡,余杰,等.稠油火驱开采技术节能减排效果分析[J].油气田环境保护,2010,20(S0).23-24.

[2]王弥康,王世虎,黄善波,等.火烧油层热力采油[M].山东东营:石油大学出版社,1998:192-194.

[3]关文龙,席长丰,陈亚平,等.稠油油藏注蒸汽开发后期转火驱技术[J].石油勘探与开发,2011,38(4):452-461.

(修改稿收到日期2014-05-08)

〔编辑景暖〕

Field test and understanding of fireflooding matching technology in heavy oil reservoir in later stage of steam injection

CHEN Lijuan,PAN Jingjun,CHEN Long,CAI Gang,WANG Ruyan,HU Chengjun

(Engineering and Technology Research Institute of Xinjiang Oilfield Company,CNPC,Karamay834000,China)

In order to explore the feasibility of fire flooding technology for heavy oil in later stage of steam injection,an electrically heated igniter and auxiliary tools have been developed and ignition of oil reservoir at high temperature is realized;the combustion regime,live wire front location and advancing direction were judged through monitoring of live wire front,monitoring of components of produced gas and pressure-resistant down-hole temperature and pressure detection means;a multi-phase string flow temperature and pressure distribution model was built for vertical wells,fire flood working system and production fashion were determined,and auxiliary gas-proof tools were developed and the fire flooding and lift technology was created.According to various production stages by fire flooding and corrosion features of gas injector and producer,down-hole working conditions were simulated and indoor corrosion tests were carried out for oxygen corrosion and acidic gas corrosion,the tubular corrosion features were understood and the corrosion-proof technology was defined for gas injector and producer.Field tests show that this technology can meet the production requirement by fire flooding,and also proved the feasibility of converting to fire flooding of heavy oil reservoir in later stage of steam injection,providing technical support for similar reservoirs converting to fire flooding technology.

heavy oil reservoir;later stage of steam injection;fire flooding;ignition;live wire front;lift technology;anticorrosion technology

陈莉娟,潘竟军,陈龙,等.注蒸汽后期稠油油藏火驱配套工艺矿场试验与认识[J].石油钻采工艺,2014,36(4):93-96.

TE357.4;TE345

:B

1000–7393(2014)04–0093–04

10.13639/j.odpt.2014.04.023

“十二五”国家科技重大专项课题“火烧驱油技术研究与应用”(编号:2011ZX05012-002)。

陈莉娟,1980年生。2003年毕业于江汉石油学院石油工程专业,现从事油气田开发研究工作。电话:13579519075。E-mail:lijuanchen@petrochina.com.cn。