稠油潜油电泵工作寿命影响因素分析及治理

2014-03-10刘玉国

刘 玉 国

(中国石化西北油田分公司塔河采油二厂,新疆轮台 841604)

稠油潜油电泵工作寿命影响因素分析及治理

刘 玉 国

(中国石化西北油田分公司塔河采油二厂,新疆轮台 841604)

针对塔河油田采油二厂稠油潜油电泵工作寿命短的问题,通过对躺井电泵进行拆检分析,结合稠油物性、实测温度场数据及前期电泵系统的技术参数,查找出造成稠油潜油电泵短寿的6个因素为:电泵系统耐温不足、保护器稠油适应性差、离心泵轴系结构缺陷及强度不足、选型设计不合理、电泵系统散热差及稀稠油混配效果差。通过潜油电泵机组技术改进、电缆改进、电泵配套优化及电泵举升配套工艺优化4个方面对稠油潜油电泵系统进行了优化改进,稠油潜油电泵躺井率、故障停机井次大幅度下降,工作寿命明显提高,为油田的正常生产提供了保障。

稠油;潜油电泵;工作寿命;影响因素;系统优化

潜油电泵是塔河油田采油二厂超深超稠油掺稀降黏井主要机械举升方式之一,以其大排量、高扬程的特点在稠油机械举升方式中占据越来越重要的地位。2011年采油二厂共有电泵井93口(占全厂井数的19.4%),日均总产油3 979 t(占全厂总产量的

41.2%),单井日产量达42.8 t。随着电泵井井数不断增加、下泵深度不断加大、生产频率不断提升,再加上油井原油黏度高[1-3]、掺稀不稳定、高温高压及高含H2S的影响[4-5],电泵井躺井率不断上升,检泵周期持续下降。据统计,采油二厂2011年共躺井103井次,月均躺井率高达9.5%,平均寿命仅228 d,影响产量44 957万t,形成材料及作业费用8 188.5 万元,给采油厂增储上产及成本控制带来极大压力。因此,开展超深、超稠油潜油电泵井短寿原因分析及治理工作具有重要意义。

1 超深超稠油潜油电泵短寿原因分析

1.1 潜油电泵故障类型

对2011年躺井电泵进行故障部位分类统计,发现大扁电缆、保护器、电机及离心泵轴是造成电泵躺井的4个主要部位[6],其中电缆故障占总躺井数的34%,平均寿命231 d;保护器故障占29.1%,寿命仅239 d(表1)。

表1 潜油电泵躺井故障部位统计

电缆及潜油电泵机组拆检普遍存在以下现象:电缆故障集中出现在电缆中下部及连接部位,部分井有明显的井液及气体侵入痕迹;保护器失效程度高,内部普遍存在块状稠油,机械密封破损失效,胶囊老化变形甚至破裂,止推轴承存在磨损;保护器、电机、小扁电缆头及离心泵各处密封胶圈均存在严重的老化变形(方形)甚至碳化现象;电机转子普遍存在过热变黑现象,且由下至上逐渐加重;断轴井普遍集中在保护器花键套处,占总断轴井数的82%。

1.2 潜油电泵短寿原因分析

通过对潜油电缆及电泵机组的故障分析,结合区块稠油物性、实测电泵井温度场以及电泵系统的材质及技术指标,分析总结电泵短寿主要有以下原因。

(1)油井环境温度过高,而潜油电泵电机及电缆耐温级别不足。2011年9月对11口超稠油潜油电泵井温度流压测试显示,最高环境温度为134 ℃,平均120 ℃,因此耐温级别120 ℃电机及电缆难以满足油井需要,必然会导致短寿躺井。

(2)98系列胶囊式保护器对超稠油适应性差,易快速失效躺井,主要表现在4个方面:①保护器采用的密封材料及胶囊材料不抗H2S,且耐温级别不足;②受结构限制,胶囊型保护器注油时难以完全注满,正常生产时受外部环境压力变化快、稠油掺稀电泵机组电机负载变化大的影响,保护器呼吸量较大;③98 mm系列保护器容量小,难以有效保护84 kW以上大功率电机,温度高时电机油膨胀易导致保护器胶囊破裂;④塔河稠油具有胶质、沥青质含量高、胶质与沥青质含量比值小及易发生沥青质沉积的特性,进入保护器后易导致保护器呼吸通道堵塞憋压,从而损坏机械密封,导致保护器失效[7]。

(3)轴结构缺陷及强度不足导致轴断躺井[8],主要表现在3个方面:①材质配合间隙小(配合间隙按温度120 ℃设计,实际运行温度监测达到150 ℃),高温下过度膨胀磨损,导致轴强度下降,从而在应力最集中且最薄弱的花键套处断裂;②离心泵轴功率157 kW,在稠油中运行易出现稠油卡泵,多次启泵导致轴断;③运转中非正常磨损导致轴强度下降,当负载增加或磨损到一定程度造成轴断躺井。

(4)潜油电泵选型配套设计与井况不符,电泵运行工况不合理。2012年之前,采油二厂电泵井仅有扬程2 800 m及3 500 m两种,而十二区油井供液能力普遍较强,电泵排效普遍超过130%,导致电泵生产时产生一个向上的顶托力,离心泵及保护器止推轴承磨损严重[9]。

(5)十二区油井普遍为Ø244.5 mm套管,潜油电泵均未增加导流罩,导致电机处的流速普遍低于0.10 m/s,散热能力差造成电泵短寿躺井[10]。

(6)掺稀系统稳定性差,在现有管柱结构下稀、稠油自然混配效果较差,导致电泵负载变化大,故障停机多。2011年共停机624井次,影响生产时效3 432 h,损失产量6 035 t。

2 超深超稠油电泵系统优化改进

2.1 电泵机组改进

电泵机组方面主要针对保护器、电机及离心泵进行优化改进:保护器及电机的改进围绕“耐高温、防腐蚀、大容量、易循环、高承载、高散热”进行,离心泵的改进围绕“高扬程、低级数、宽流道、高强度”进行[11-13]。

电机进行了9项技术改进,包括:(1)优选143 mm系列电机,提高电机容量及散热能力;(2)采用高电压、低电流配置,降低电缆损耗,提高稠油电泵启动性能及系统效率[14-16];(3)选用进口电磁线绝缘材料,并由2层增加至5层,提高绝缘能力;(4)选用耐温204 ℃绝缘漆和耐温180 ℃的AFLAS 100S密封材料;(5)电机壳体端部增加耐高温抗H2S垫片,隔离井液及H2S;(6)选用高承载止推轴承;(7)改进油路循环结构,提高散热能力;(8)采用双“O”环密封;(9)优化电机各摩擦副配合间隙。

保护器进行了8项技术改进,包括:(1)选用130系列保护器,提高容量、散热能力及保护电机能力;(2)选用耐高温抗H2S密封材料;(3)采用双“O”环密封;(4)采用高承载止推轴承;(5)端部增加耐高温抗H2S垫片,隔离井液及H2S;(6)采用合金波纹管机械密封,提高密封及耐磨抗压能力;(7)采用耐高温风箱式不锈钢胶囊,防止H2S腐蚀;(8)增大保护器呼吸孔直径,防止稠油堵塞。

离心泵方面进行了6项技术改进,包括:(1)优选高扬程、低功耗叶导轮,降低级数,便于故障处理;(2)优选宽流道叶导轮,降低摩阻,提高稠油适应性;(3)优化叶导轮平衡孔数量、位置及孔径,提高离心泵承压及泄压能力,便于稠油上返后正注处理;(4)泵轴功率由157 kW提高至247 kW;(5)密封材料选用耐温140 ℃抗H2S的氢化丁晴;(6)止推垫片由酚醛层压板改为耐高温抗H2S材料,提高耐磨能力;

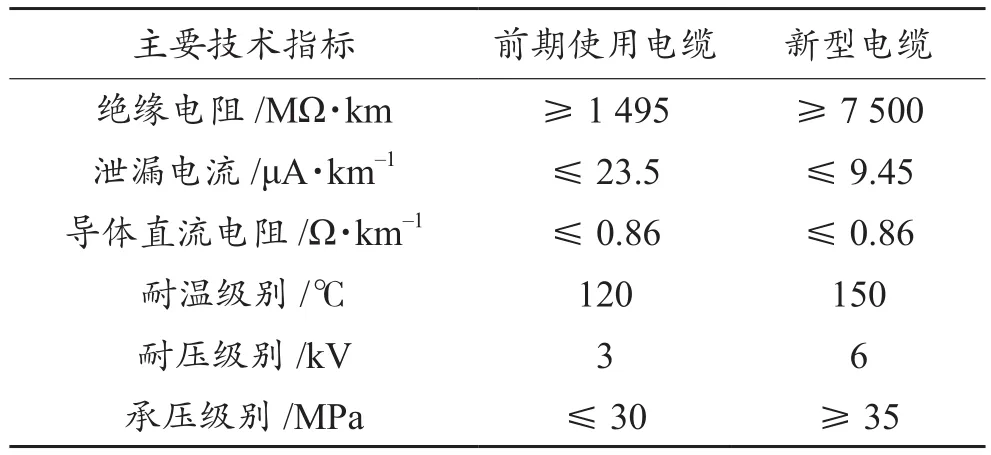

2.2 电缆改进

电缆改进围绕“耐高温、耐高电压、耐高压力、耐H2S”进行,设计一种新型稠油深抽潜油电泵电缆:(1)电缆缆芯为Ø5.19 mm一级无氧铜杆;(2)绝缘层由辅助绝缘及主绝缘2层构成,辅助绝缘为5层耐温180 ℃、厚度0.045 mm的聚酰亚胺—氟46薄膜,主绝缘为厚度2.3 mm的三元乙丙橡胶;(3)护套层由2层构成,第1层为厚度2.0 mm的整体丁晴橡胶护套,第2层为单根缆芯、厚度1.0 mm的铅合金护套,绕包0.2 mm的厚垫层,提高护套层的耐温及承受环境压力性能;(4)铠装层为镀锌钢带。新型电缆与前期使用电缆技术指标对比见表2。

表2 电缆技术指标对比

2.3 电泵系统配套优化

电泵系统配套优化主要针对前期电泵未能在合理工况区间运行、系统轴系强度不足及保护器和电机容量小、散热能力差进行[17],在电泵机组技术改进基础上,进一步对电泵系统配套进行优化,确保电泵排量效率维持在70%~100%的合理工况区间[18],供液充足井选用大排量、低扬程机组,提高电泵对超稠油的适应性;供液较差井选用小排量、高扬程机组[19],提高电泵深抽能力。

配套要求为:(1)稠油电泵配套功率:功率配置为正常清水功率的1.4倍或不小于0.35 W/(m3·m),提高电泵抗过载能力,满足稠油举升要求;(2)耐温≥150 ℃;(3)离心泵轴轴功率≥247 kW;(4)外径尺寸要求:电机采用143 mm系列,保护器采用130 mm系列,排量高于150 m3时离心泵采用130 mm系列,其他选用98 mm或102 mm系列,提高电泵稠油适应性及散热能力;(5)电机采用高电压、低电流配置,提高稠油电泵启动性能及电泵系统效率[20];(6)采用高单级扬程、宽流道型叶导轮,提高离心泵抗稠油性能。

2.4 电泵举升配套工艺优化

电泵举升配套优化主要解决“流速低、散热效果差、稀稠油自然混配效果差、电泵频繁故障停机”等问题[21],采用3种配套举升工艺。

(1)配套Ø168 mm导流罩,提高电泵系统散热能力。导流罩悬挂在油气分离器处,结构为:Ø168 mm导流罩+5根Ø88.9 mm油管+5根Ø88.9 mm筛管+丝堵。配套后电机处流速提高6.4倍,按十二区目前平均1.9稀稠比计算,地层产量仅需32 t/d即可满足电机散热需求。

(2)配套诱导增压搅拌式吸入口,提高稀稠油混配效果。由于稠油掺稀降黏无法实现真正的油气分离,因此将电泵油气分离器改为诱导增压搅拌式吸入口,通过螺旋形大角度增压叶轮及泵轴的高速旋转,提高稀稠油及油气混配效果。

(3)配套电泵尾管悬挂装置[22],动用特超稠油井储量及提高稀稠油混配效果。该装置主要通过在泵下连接2 000~3 000 m油管,将稀稠油混配点下移至4 500 m以下,确保稠油能够入泵,以动用黏度50×104mPa·s以上、黏温拐点3 500 m以下井储量;同时加长尾管后提高了稀稠油混配时间、混配温度,并且将混配方式由离心泵吸入口处的面状接触改为筛管式柱状接触,能够有效提高稀稠油混配效果[23]。

3 现场应用效果

自项目实施以来,采油二厂电泵井数由2011年的93口增加至2014年6月的123口,躺井率由2011年的9.5%逐渐降至2014年上半年的4.4%,躺井数由2011年的103口降至2014年上半年的29口。从躺井故障部位对比:大扁电缆及电机故障躺井数大幅下降,分别由35井次下降至1井次及17井次下降至3井次;保护器、轴及小扁电缆故障躺井数呈下降趋势,说明电泵系统的优化改进取得了较好效果(图1)。

图1 2011—2014年采油二厂电泵躺井故障部位变化对比

4 结论

(1)大扁电缆和电机耐温级别不足,保护器容量小、抗H2S性能差、易发生稠油沉积堵塞,轴系强度及功率不足等因素是导致稠油潜油电泵工作寿命短及躺井率高的主要原因;电泵选型配套设计不合理、流速低、散热效果差、掺稀系统不稳定及稀稠油混配效果差、故障率高也是导致电泵短寿躺井的重要原因。

(2)针对稠油电泵系统躺井的6个主要原因,采取电泵机组改进、电缆改进、电泵系统配套优化及电泵举升配套工艺优化等4项治理措施,应用以来,电泵躺井率得到有效控制。改进型电缆、稠油电泵系统的配套优化及电泵举升的配套工艺也可以应用于国内外类似油田的电泵举升工艺中。

(3)潜油电泵应用于高温、高压及高含硫化氢的超稠油井中的密封失效(保护器堵塞失效及小扁电缆头密封失效)问题仍然没有取得根本性的突破,需要进一步研究。

[1]刘敏林,高祺,李杰.原油粘度及其对潜油电泵性能的影响[J].油气采收率技术,1999,6(2):72-76.

[2]李晓平,王利敏,涂爱勇,等.特超稠油黏度与温度、含水率关系的研究[J].石化技术,2008,15(4):1-3.

[3]李成见.含水原油黏度对电潜泵性能影响的室内试验研究[J].中国海上油气(工程),2004,16(2):112-117.

[4]王亚昆.潜油电泵机组防硫化氢腐蚀方案探讨[J].油气田地面工程,2009,28(10):75-76.

[5]刘恒,丁学光,赵大龙,等.H2S腐蚀对潜油电泵机组的影响[J].石油化工腐蚀与防护,2009,26(2):27-29.

[6]黄志强,邱成松,靳永红,等.稠油井电泵机组故障分析及解决措施[J].水泵技术,2012(2):46-48.

[7]张海霖,吴玉青,刘海静.抗稠油电潜泵工艺技术与应用[J].石油机械,2004,32(12):79-80.

[8]朱宗元.潜油电泵轴断裂失效分析[J].理化检验:物理分册,2000,36(1):34-36.

[9]秦飞.塔河稠油电泵掺稀开采系统效率测试分析评价[J].特种油气藏,2012,19(4):145-149.

[10]姜建平,谢双喜,王亚慧.渤海油田电潜泵散热问题及改进措施[J].长江大学学报:自然科学版,2010,7(3):258-260.

[11]吴频,周海,刘洋,等.深井稠油潜油电泵[J].石油科技论坛,2012,31(4):70-72.

[12]王倩,张岩.潜油电泵井生产系统优化设计方法[J].科学技术与工程,2011,11(26):6438-6439.

[13]童巍,宋小青,张远德.青海油田机采井潜油电泵的选型设计及优化[J].油气田地面工程,2011,30(5):88-89.

[14]钱钦,薛晶,郑勇,等.提高电潜泵采油系统效率的优化设计[J].石油天然气学报,2006,28(4):134-135.

[15]沈建新,孙玉国,张新礼,等.潜油电泵提高系统效率措施及效果分析[J].科学技术与工程,2011,11(24):5769-5772.

[16]梁立民.埕岛油田潜油电泵井提升系统效率潜力分析[J].河南石油,2006,20(1):79-80.

[17]董振刚,张铭钧,张雄,等.潜油电泵合理选配工艺研究[J].石油学报,2008,29(1):128-131.

[18]冯定,李成见.潜油电泵特征参数及实际工况的计算方法研究[J].流体机械,2007,35(1):29-31.

[19]齐政学,傅书贵,郭建良,等.小排量、高扬程潜油电泵机组设计及应用[J].石油钻采工艺,2012,34(4):71-74.

[20]邵永实,庞向东,董振刚.潜油电缆对潜油电机起动性能的影响分析[J].电机技术,2008(1):31-34.

[21]鲁娟党,李泽,田姗姗,等.延长高危潜油电泵井检泵周期方法的探讨[J].钻采工艺,2012,35(6):45-47.

[22]杜林辉,刘玉国,刘瑞,等.超稠油潜油电泵尾管装置的研制与应用[J].石油钻采工艺,2013,35(4):103-105.

[23]杜林辉,陈华强,刘瑞,等.稠油电泵掺稀混配效果影响因素分析与治理对策研究[J].石油实验地质,2013,35(S0):117-120.

(修改稿收到日期 2014-06-17)

〔编辑 朱 伟〕

Analysis and treatment of working life factors for heavy oil electric submersible pump

LIU Yuguo

(No.2Oil Production Plant of Tahe Oilfield,SINOPEC Northwest Oilfield Company,Luntai841604,China)

In view of the problem of short service life of electric submersible pumps in No.2 Oil Production Plant of Tahe Oilfield,through analysis of electric pumps in shut-in wells by dismantling the pumps,and in conjunction with physical properties of heavy oil,measured temperature field data and technical parameters of previous electric pump systems,it was found that there are six factors causing short service life of electric submersible pumps for heavy oil inadequate heat-resistance of electric pump system;poor suitability of protector for heavy oil;defects of centrifugal pump shafting system and inadequate strength;improper model and design;poor heat radiation of the electric pump system;and poor effectiveness of mixing of thin and thick oils.The electric submersible pump for heavy oil was optimized and improved in terms of improvement of the technology of electric submersible pump for heavy oil,improvement of electric cable,optimization of auxiliaries of electric pump and optimization of matching technology of electric pump lifting.The well shut-in rate due to electric submersible pump and the number of wells shut in due to pump failure reduced greatly;the service life of the pumps increased evidently,providing a guarantee for normal production of the oilfield.

heavy oil;electric submersible pump;working life;influencing factors;system optimization

刘玉国.稠油潜油电泵工作寿命影响因素分析及治理[J].石油钻采工艺,2014,36(4):75-78.

TE355.5

:B

1000–7393(2014)04–0075–04

10.13639/j.odpt.2014.04.019

西北油田分公司2012年重点科研项目“稠油电泵运行寿命影响因素分析及治理对策研究”(编号:kj2012023)。

刘玉国,1970年生。1995年毕业于西南石油学院油藏工程专业,现从事油气田开发工作,高级工程师。电话:0996-4687568。E-mail:lyg6637958@163.com。