中古5-2H井井眼轨迹控制研究

2014-03-10周洪林李胜杰董静辉李炼民唐庆赵

周洪林李胜杰董静辉李炼民唐 庆赵 虎

(1.渤海钻探定向井公司,天津 300280;2.大港油田公司,天津 300280)

中古5-2H井井眼轨迹控制研究

周洪林1李胜杰2董静辉1李炼民2唐 庆2赵 虎1

(1.渤海钻探定向井公司,天津 300280;2.大港油田公司,天津 300280)

塔里木油田中古5区块储层较深,钻井液安全密度窗口窄,受井眼直径、钻具弯曲等因素综合影响,水平井段的长度延伸一直较难突破,影响了水平井产能开发,为提高中古潜山灰岩裂缝油气藏单井产量,开展了超深长水平段井井眼轨迹研究,针对井眼清洁、钻具弯曲、螺杆脱胶、轨迹控制等施工难点,现场实施中应用了Ø101.6 mm钻杆组合、钻具弯曲模拟、安全钻压、水力振荡器、高温螺杆、高温MWD、优选PDC钻头结合控压钻井技术,钻成国内高难度、高温超深长水平段水平井,该井超长井眼顺利钻完,并在水平段实施了分段多级压裂增产措施,探索出了超深、高难度、长水平段井的轨迹控制新方法,该研究及应用的成果对此地区水平井大规模实施具有一定的指导意义。

超深井;长水平段;轨迹控制;钻具弯曲

塔里木油田中古5区块下奥陶统鹰山组埋藏深度6 300 m左右,目标层为鹰一下段2油组,平均孔隙度3.06 %,平均渗透率0.66 mD,属于低孔、低渗储层;岩性以泥晶灰岩、砂屑灰岩为主,且裂缝发育。邻井中古5、中古501井投产初期获得工业油流。为提高此区块产量决定应用水平井技术开发上产。

由于灰岩产层发育孔洞和裂缝,钻井中易出现井涌、喷、漏井下复杂情况,且井下高温、高压影响钻井施工进度,造成实际钻井周期较长,邻区块井深超过7 000 m以上的完钻水平井,水平段长一般达500~1 000 m,如2013年完钻的中古162-H2井完钻斜深7 495 m,水平段1 000 m,钻井周期139.91 d。针对中古5区块地层特点及钻井中出现难点,研究应用长水平段钻井技术结合控压钻井,安全快速地完成了中古5-2H超深高温水平井施工,其中井眼斜深达7 810 m,垂深6 306.11 m,水平段长1 357.1 m,钻井周期仅为90 d。

1 井身设计概况

中古5-2H井位于新疆巴州且末县境内,井口距北西方向中古501井2 000 m;完钻层位:下奥陶统鹰山组一段。一开Ø406.4 mm钻头钻至1 200 m下入Ø273 mm表层套管;二开Ø241.3 mm钻头钻至6 115 m下入Ø200.03 mm技术套管;三开Ø168.3 mm钻头钻至斜深7 768 m完钻,自5 900~7 766 m下入Ø127 mm油管完井。造斜点井深5 945 m,增斜轨迹采用单元弧长半径剖面,最大狗腿度为5.5 (°)/ 30 m,水平段井斜角87.87 °,设计水平段长1 348 m。

2 施工难点及分析

2.1 长水平段井眼清洁

三开钻井通常使用Ø88.9 mm钻杆,由于水眼内径小,导致超深管柱循环压降高,常规70D高压管汇难承受25 MPa以上压力,施工中只能降低排量,造成井下岩屑无法有效清除,制约了水平井段的延伸,增加了钻具卡钻风险,直接导致滑动困难造成实钻造斜剖面符合率低,影响了井身质量,钻井中易产生钻具疲劳及后期完井套管阻卡事故。

2.2 钻具弯曲

受限于旋转导向成本及井下风险因素的影响,国内当前钻成的大多数超深长水平段井,依然采用螺杆滑动方式控制轨迹。此类井作业时,由于水平长度不断延伸,钻具滑动中需要施加较高的轴向力,当超过钻具临界弯曲值时,造斜段与直井段之间的过渡段,即中和点附近钻杆产生弯曲[1-3]。

当轴向力达钻具弯曲极限时,钻具产生正弦、螺旋弯曲直至屈曲,钻具由于螺旋弯曲触点增多而自锁[4-5],将导致无法滑动钻井。

2.3 钻井液腐蚀对螺杆、仪器影响

中古地区水平井为超深高温井,井下温度为140~160 ℃,高温井中出现的螺杆脱胶问题相对集中。如中古X 井租用国外高温螺杆,160 ℃高温工作60 h左右发生二次连续脱胶,说明国外高性能螺杆脱胶另有原因,温度只是造成脱胶的因素之一。

2012—2013年中古5邻区块的3口高温井(温度140~160℃)总计脱胶18次,其中中古XXC井7次、中古XXH2井6次、中古2XC井5次、平均井下工作时间20~40 h。

例如中古XXH2井,井底相同垂深情况下,MWD测得最高静止温度146 ℃,循环温度137 ℃;此井自井深7 126 m前后有4根高温螺杆纯钻时间在8~12 h后均返出胶皮,返出物由粉状逐渐成小块状,数量也由少变多;通过钻井液现场取样还原井下温度,将定子胶皮置放24 h,数据表明胶皮体积膨胀超过30%;另外,高腐蚀性的钻井液对MWD脉冲发生器的油囊也会造成起泡,使橡胶轴承失效,导致MWD因缺失动力而无信号。

通过研究分析证明,钻井液有害物质腐蚀是高温马达产生脱胶主要因素,如含笨环的芳香烃化合物、烷烃化合物、劣制有害乳化剂、强腐蚀性化学处理剂都会造成橡胶溶胀而脱胶。因此为防止脱胶事故,此类有害化合物严禁混入钻井液内。

2.4 超深井钻具安全

7 810 m井深,超长井段形成数个弯曲波段[4],钻进时对钻压值较为敏感,尤其深造斜井中的垂直井段及长水平井段,钻压值的波动变化易造成扭矩较大变化,从而产生钻具事故;另外,复合钻井时,钻具在井眼曲率影响下,下部钻具沿井眼轴线公转,钻具轴线自转同时而产生涡动,从而引发较强的横向震动,将严重影响螺杆、仪器使用寿命。因此控制钻盘转速,采用安全钻压是保证钻具安全的有效的技术措施。

3 井眼控制及分析

3.1 钻井模拟

3.1.1 滑动能力校核[5]钻具组合1:Ø168.3 mm钻头+Ø127 mm高温马达+Ø120 mm浮阀+Ø120 mm无磁钻杆+高温MWD+Ø120 mm无磁钻杆+Ø120 mm转换接头+Ø88.9 mm钻杆+Ø88.9 mm加重钻杆+Ø101.6 mm钻杆;钻井参数:钻压20~30 kN,排量13 L/s。

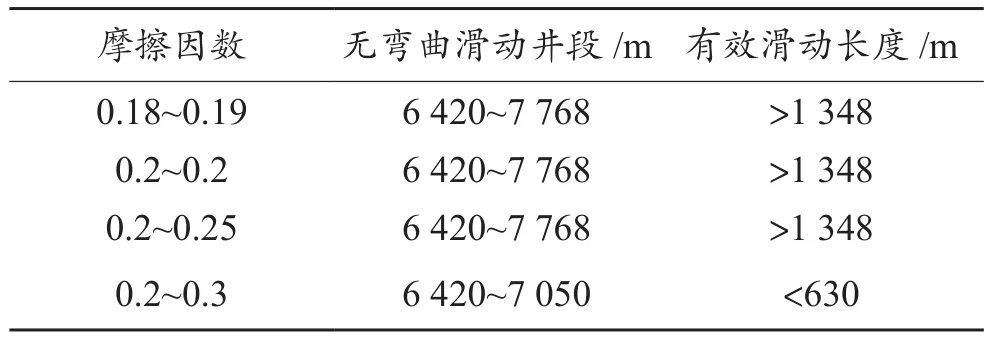

通过模拟不同摩擦因数,进行滑动能力数据对比,如水平段采用Ø88.9 mm钻杆,最理想的因数(0.18、0.19)是能完成1 348 m的滑动钻井,但因油基钻井液成本因素较难实现。

对钻具组合1,再次用软件进行弯曲校合,取套管内系数为0.2,管外系数为0.25进行计算,计算结果表明此系数不能实现全井滑动作业,说明此直径钻具已发生屈曲。

钻具组合2:Ø168.3 mm钻头+Ø127 mm导向马计算结果达+Ø120 mm浮阀+Ø120 mm无磁钻杆+高温MWD+Ø88.9 mm无磁抗压缩钻杆+Ø101.6 mm钻杆+水力振荡器+Ø101.6 mm钻杆+Ø101.6 mm加重钻杆+Ø101.6 mm钻杆;钻井参数:钻压20~30 kN,排量13 L/s。

对钻具组合2模拟计算,结果见表1当摩擦系数为0.2~0.25时能完成1 348 m水平段的滑动钻井,说明Ø101.6 mm钻杆能在较高的摩擦因数井眼中实现滑动。

表1 Ø101.6 mm钻杆水平段滑动能力

3.1.2 循环泵压及井眼清洁 校核数据表明三开使用Ø101.6 mm钻杆,15 L/s排量钻进最为理想,能充分清洁井眼,并且由于钻杆直径增加使环空返速增高,使井眼携砂效果最佳。模拟水平段岩屑密度为2.5 g/cm3机械钻速为5 m/h时,井眼内岩屑固相含量通过计算为0.21%,但因采用此排量施工,钻机循环泵压超过23.4 MPa而现场的常规钻机循环系统难以保证;通过计算采用13~14 L/s排量,能够基本保证携砂性能,井眼内固相含量通过模拟达7.23%~2.76%,循环泵压19.8~21.76 MPa,见图1。

图1 排量与泵压及有害固相关系

3.2 安全钻压

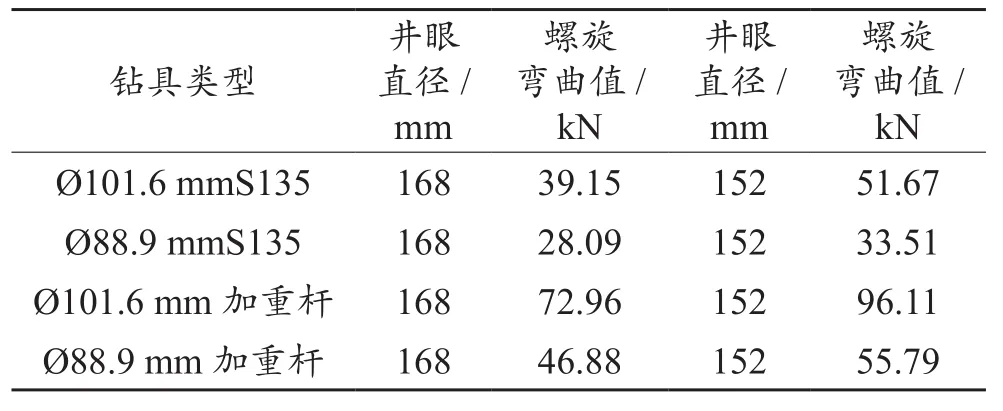

通过对钻具弯曲计算[3-6],并考虑弯曲临界接触附加力的影响,计算出不同井眼直径内复合钻井的安全钻压值见表2。安全钻压值计算,与钻具的直径及套管内径、井斜角、全角变化率有关。

数据表明,当井斜1°时Ø101.6 mm钻杆在Ø168.3 mm井眼中产生螺旋弯曲,钻压为39.15 kN,因此转盘钻井时钻压应小于此值,如果超过此安全钻压值,钻具扭矩及负载会瞬间增大,弯曲钻具与套管壁产生较大接触力在交变应力作用下而发生钻具事故。

表2 直井眼螺旋弯曲钻压值

3.3 高温螺杆使用

为保证井下螺杆钻具安全使用采用如下措施:螺杆的角度不大于1.5°;不使用带本体稳定器的螺杆;转盘转速小于50 r/min;复合钻进钻压不大于30 kN。由于井下组合不带稳定器,减少岩屑在井眼低边沉积,有效降低固相含量,保证井下安全。

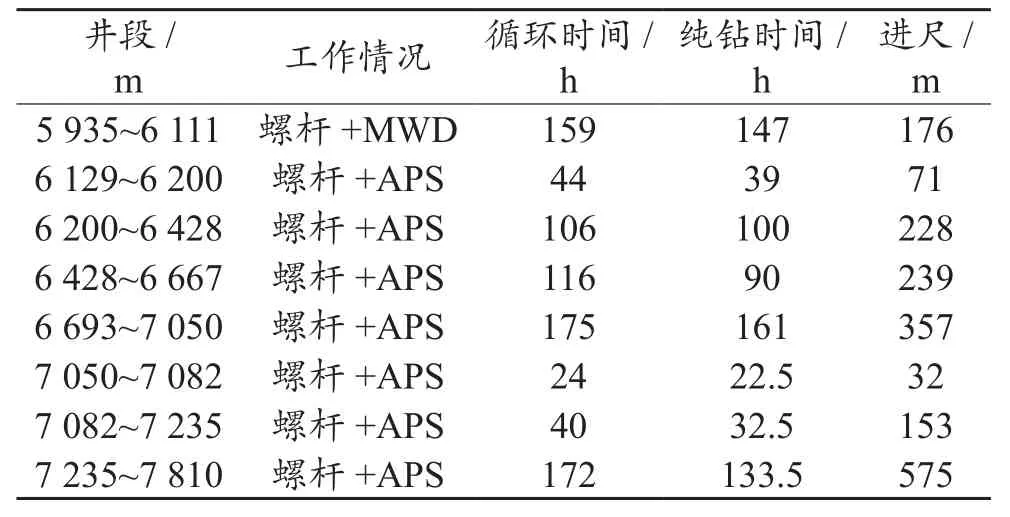

表3 高温螺杆使用情况

表3中第1趟钻:二开定向造斜,Ø185 mm螺杆连续使用达到工具寿命极限纯钻时间为147 h;第2、3趟钻:三开Ø127 mm螺杆造斜施工,由于井眼弯曲应力高纯钻时间为39~100 h;第4、5趟钻:水平段钻井,因井眼弯曲应力较小螺杆使用90~161 h;第6趟纯钻:水平段纯钻时间22.5 h,是由于水力振荡器扭振因素造成仪器无信号;第7趟钻:螺杆无进尺而起钻;第8趟钻:纯钻时间133.5 h,循环时间172 h至完钻7 810 m。

3.4 轨迹控制分析

3.4.1 滑动情况分析 三开水平段0~400 m时,下放阻力为80~100 kN;水平段400~600 m时下放阻力130~200 kN;水平段在600~1 120 m阻力180~400 kN。

(1)滑动记录表明,井深7 476.1~7 481.5 m总计滑动进尺5.4 m,工具面位于右130~160 °,结果井斜自88.9°只降至88.3°,数据说明,滑动效果不理想,原因分析为钻具压缩近4 m的影响,如扣除钻具压缩量实际有效进尺只有1.4 m,因此实钻中井斜只下降0.6°,针对此情况,为了有效降斜,要求现场滑动钻进至少控制在7 m以上。

(2)井段7 495.4~7 503.2 m总计滑动7.8 m用时3.1 h,工具面右130~160°,MWD数据验证滑动效果较好,有效滑动3.8 m,井斜下降1.2°。

(3)井段7 574~7 581.9 m,工具面右160~180°总计滑动7.9 m,有效滑动3.9 m,井斜由88.2°到87°,井斜下降1.2°再次验证滑动时,必须考虑钻具压缩量影响,长度不能低于7 m方可有效降斜。

由于水力振荡器应用滑动,最快钻时仅用2.3 h,为防止钻具弯曲对钻具损坏,现场要求下放超过250 kN时必须上提钻具,大幅度活动至少一根单根的高度,释放井下阻力。

3.4.2 轨迹控制原则

(1)二开直井段组合采用刚性强的Ø185 mm螺杆、Ø180 mm无磁钻铤、Ø238 mm稳定器,增加下部钻具的钟摆力,并及时测斜,防止直井段地层自然增斜。

(2)三开后要求全井使用Ø101.6 mm钻杆,保证上返速度,提升了井眼抗弯曲能力。

(3)采用大功率抗高温螺杆,较高的输出扭矩并配合PDC钻头易于控制造斜工具面。

(4)滑动钻进前,提前加入对螺杆橡胶无害的润滑剂,使钻进时润滑剂正好到井底,强化井底的钻井液润滑性能,降低摩阻因数,保证井下安全。

3.4.3 Ø101.6 mm钻杆及水力振荡器应用 井深6 230~7 050 m采用复合钻具[7-8]:Ø88.9 mm加重钻杆+Ø89 mm钻杆+Ø101.6 mm钻杆。由于Ø88.9 mm钻杆水眼只有70.4 mm,导致无法采用正常排量钻井,当排量11 L/s时立压达21~22 MPa,小排量钻进,造成滑动时严重托压。

针对此情况,自7 050 m后改为Ø101.6 mm钻杆施工,有效地提高了排量,为井下清洁提供了保障。

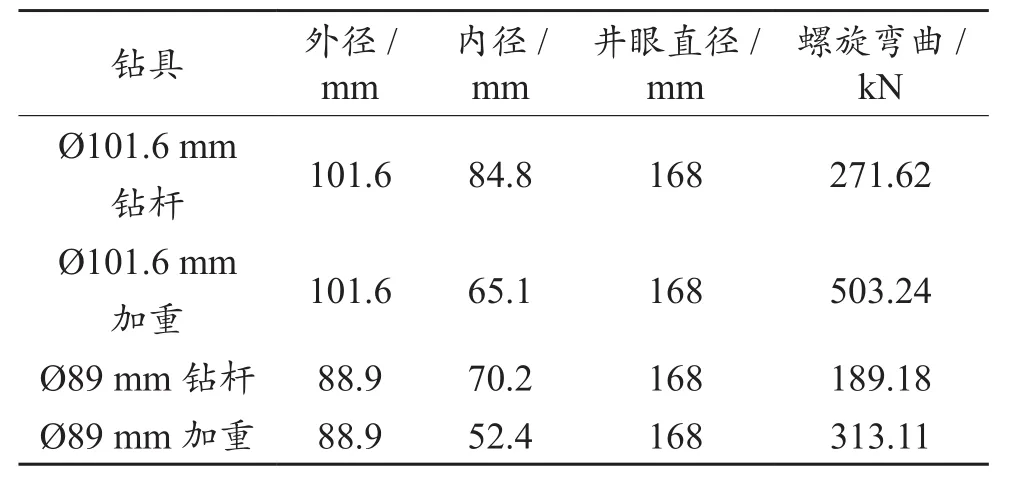

并且此组合中,将加重钻杆放置到直井段与造斜段过渡段,有效防止钻具弯曲,利于水平段滑动钻井,通过弯曲计算Ø101.6 mm钻杆在套管内直斜段,滑动时可承受230 kN的钻压;在水平段Ø101.6 mm钻杆最大能承受271.6 kN钻压而不产生螺旋弯曲,见图2、表4。

图2 轴向力井斜角与螺旋弯曲关系

表4 不同尺寸钻具在水平段井眼弯曲值

自7 050 m下入水力振荡器,此工具通过自身产生的连续纵向高频振动,解决了定向钻进过程中钻压传递,减少了钻具与井眼之间的摩阻,并且保持水平井段滑动工具面稳定性,提高机械钻速,单根钻时仅为2~4 h(见表5)。不足之处:为防止振动对仪器影响,此工具虽安装在离井下MWD仪器620 m左右,但工具的强烈振动仍造成两趟仪器没信号。

表5 使用水力振荡器前后钻时对比

3.4.4 扭矩安全值分析 钻至完钻井深时,转盘复合钻压为20~30 kN,扭矩为10~14 kN·m;而当尝试加压到40 kN时,扭矩迅速上升、钻具负载变大,此现象说明旋转钻井中较小的钻压会使垂直段钻杆产生弯曲,造成钻具碰撞套管内壁,产生附加扭矩。

通过对实钻扭矩数值分析,发现如采用Ø88.9 mm S135钻杆施工,而钻杆上扣扭矩为18 kN·m左右,计算安全系数为1.28;而行业要求井口最大扭矩安全系数应大于1.25,以上数据说明井口最高扭矩接近了钻杆允许的上扣扭矩值,考虑到钻杆磨损的影响,因此采用Ø88.9 mm钻杆钻至完钻是不安全的。

中古5-2H井三开使用的Ø101.6 mm S135钻杆上扣扭矩为22 kN·m左右,通过计算扭矩安全系数为1.57,保证了井口钻杆安全钻进。

4 应用效果

4.1 钻井指标

应用常规70 D钻机钻成7 810 m的中长半径超深水平井。其中,垂直井段长5 935 m,靶前位移小于30 m,实钻值仅为14.5 m;造斜段、水平井段总长1 875 m,采用高温螺杆、MWD精确控制井眼轨迹,全井机械钻速 2.49 m/h,纯钻进时间753 h,创本地区水平井钻井多项纪录。

4.2 井眼质量

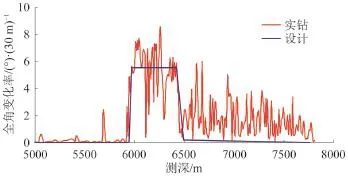

直井段最大井斜位于5 683 m,井斜角为1.88°,造斜井段最大全角变化率在6 258 m,为8.56 (°)/30 m。实钻井眼井斜、方位与设计符合率高,实现了压线运行(图3~图5)。

图3 实钻与设计井斜角对比

图4 实钻与设计全角变化率对比

图5 实钻与设计水平投影对比

5 结论及认识

(1)利用常规70D钻机、Ø101.6 mm钻杆实现了中古地区长半径水平井1 357 m水平段滑动作业。

(2)采用国产抗高温螺杆钻具在弯曲应力较低的水平段循环钻井时间超过170 h;水力振荡器钻进中工具面易于控制,滑动钻进效率高,但由于纵向振动能量过高造成井下仪器二次没信号。

(3)三开排量13 L/s,不能够完全清除下井壁岩屑,建议提升循环系统承压能力,采用15~16 L/s排量降低有害固相,能将水平段更长延伸。

(4)采用低芳香烃的钻井液润滑剂,及环保化学处理剂保证了螺杆定子橡胶的合理寿命,该井二、三开未出现螺杆脱胶现象。

[1]程元林,韦海防,吴学升,等.苏里格气田分支井水平井钻完井技术[J].石油钻采工艺,2013,35(2):31-35.

[2]秦永和.大港油田大位移井钻井实践和技术最新进展[J].石油钻采工艺 ,2006,28(4):30-33.

[3]刘硕琼,谭平,张汉林,等.小井眼钻井技术 [M] .北京:石油工业出版社,2005-11:9-13.

[4]万仁溥,张琪.油井建井工程[M].北京:石油工业出版社,2001-04:22-35.

[5]吕苗荣.石油工程管柱力学[M].北京:中国石化出版社,2012-01:3-12.

[6]赵金洲,张桂林.钻井工程技术手册[M].北京:中国石化出版社,2005-02:204-216.

[7]王先洲,蒋明,邓增库,等.苏76-1-20H井钻井技术[J].石油钻采工艺,2013,35(2):26-30.

[8]狄勤丰.滑动式导向钻具组合复合钻井时导向力计算分析[J].石油钻采工艺,2000,22(1):14-16.

(修改稿收到日期 2014-06-20)

〔编辑 薛改珍〕

Research and analysis of trajectory control for Well Zhonggu 5-2H

ZHOU Honglin1,LI Shengjie2,DONG Jinghui1,LI Lianmin2,TANG Qing2,ZHAO Hu1

(1.Directional Well Company of Bohai Drilling Engineering Company Limited,Tianjin300280,China;2..Dagang Oilfield Company,CNPC,Tianjin300280,China)

Zhonggu No.5 Block of Tarim Oilfield is characterized by deep reservoirs and narrow safe density window of drilling fluid.Being comprehensively affected by factors like wellbore diameter,drilling tool bending,etc.,there is hardly any breakthrough in elongation of the horizontal section,which affects the productivity of horizontal wells.In order to improve the production of individual wells in fractured gas pools in Zhonggu buried hill limestone,studies were made on trajectory of ultra-deep long horizontal hole.In view of the difficulties in hole cleaning,drill-string bending,screw degumming,trajectory control,etc.,the Ø101.6 mm drill-pipe assembly,drilling tool bending simulation,safe weight on bit,hydraulic oscillator,high-temperature screw,high temperature MWD,optimized PDC drill bit together with controlled pressure drilling technology,etc.were used to drill the highly difficult,high temperature horizontal well with ultra-deep long horizontal section.The successful drilling of this super-long hole and staged fracturing in this horizontal section has provided a new method for trajectory control in ultra-deep,highly difficult and long horizontal holes.The research and its findings have some guiding significance in large scale drilling of horizontal wells in this region.

ultra-deep well;long horizontal section;trajectory control;drilling tool bending

周洪林,李胜杰,董静辉,等.中古5-2H井井眼轨迹控制研究[J].石油钻采工艺,2014,36(4):38-42.

TE243

:A

1000–7393(2014)04–0038–05

10.13639/j.odpt.2014.04.010

周洪林,1970年生。1989年毕业于大港石油学校钻井工程专业,现主要从事于定向井工艺技术研究与管理工作,工程师。电话:022-25975659。E-mail:zhouhlin@cnpc.com.cn。