降低ϕ4.2m×13m水泥磨出料端滑履轴承托瓦温度的实践

2014-03-10关来庆冯士国

关来庆,冯士国

降低ϕ4.2m×13m水泥磨出料端滑履轴承托瓦温度的实践

Practice for Reducing the Temperature of Slide Shoe Bearing of ϕ4.2m×13m Cement Mill Outlet

关来庆,冯士国

同力水泥共有ϕ4.2m×13m水泥磨十余台,出料端滑履轴承托瓦温度高(一般认为高于70℃,中华人民共和国建材行业标准JC/T334.1-2006中4.5.2规定滑履轴承托瓦温度不超过75℃)的情况普遍存在,并且一定程度上影响了公司的安全生产及单位产品电耗。我公司通过认真查找造成滑履轴承托瓦温度高的具体原因,并采取切实可行的措施,实现了对滑履轴承托瓦温度的有效控制。

1 公司水泥生产线概述

我公司全资子公司濮阳同力水泥有限公司有两条水泥粉磨生产线:1号线:100万吨/年水泥粉磨站于2006年10月建成投产,采用ϕ4.2m× 13m水泥磨和GLF 150/90辊压机,生产P·O42.5水泥时实际产能一般在150~170t/h;2号线:120万吨/年水泥粉磨站于2012年8月建成投产,采用ϕ4.2m×13m水泥磨和RP170—140辊压机,生产P·O42.5水泥时实际产能一般在180~230t/h。

2 两条生产线磨机滑履轴承托瓦温度情况介绍

2.1 进料端、出料端滑履轴承托瓦温度比较(随机抽取)

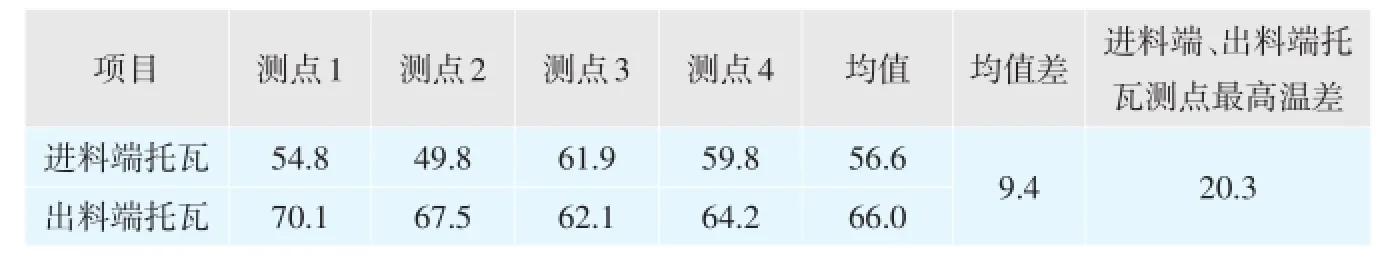

1号线:2013年6月19日下午5时,环境温度28℃左右,投料量为165t/h,生产水泥品种为P·O42.5水泥,入磨熟料温度为80~90℃,进料端、出料端滑履轴承托瓦温度情况见表1。

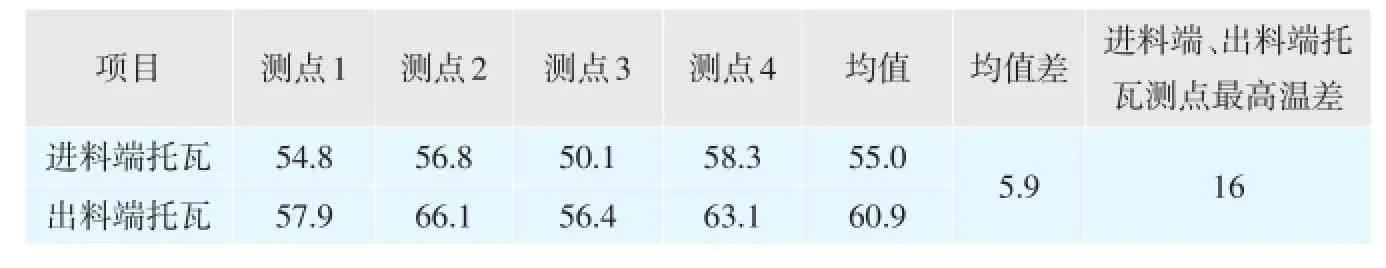

2号线:2013年6月9日上午10时,环境温度约为27℃左右,投料量为200/h,生产水泥品种为P·O42.5水泥,入磨熟料温度为90~105℃,进料端、出料端滑履轴承托瓦温度情况见表2。

从表1、2可以看出,磨机滑履轴承在正常生产条件下,出料端滑履轴承托瓦温度始终比进料端滑履轴承托瓦温度高。通过对同力集团几家公司的调查,无论生产何种水泥,只要磨机工作正常,出料端滑履轴承托瓦温度普遍比进料端滑履轴承托瓦温度高。一般情况下出料端滑履轴承托瓦温度比进料端滑履轴承托瓦温度高5~15℃,且温度最高点相差5℃以上。

2.2 两条生产线出料端滑履轴承托瓦温度情况介绍

1号线在夏季的几个月生产P· O42.5水泥时,由于熟料掺加量相对较多,每年都会出现出料端滑履轴承托瓦温度高过72℃的情况。尽管行业标准规定不超过75℃,但生产厂家为保证托瓦的安全,一般将托瓦温度设定在72~75℃之间时磨机跳停。有时为保证不出现跳磨,操作人员会根据托瓦温升情况主动停磨。有时也会采取一些临时措施,比如打开观察门、更换水泥品种、降低产量、增加磨内通风、对磨前熟料进行喷水、降低选粉机熟料温度等来保证生产。

2号线2012年8月份投产,到10月底经过3个月的调试运行后,2号线基本实现了正常生产。为优化配比和便于生产管理,2号线以生产P· O42.5水泥为主,1号线以生产P· O32.5水泥为主。2号线影响生产的突出问题同样是磨机出料端滑履轴承托瓦温度高,有时接近74℃且处于上升趋势,因此被迫主动停磨。当1号线主要生产P·O32.5水泥后,出料端滑履轴承托瓦最高温度一般在71℃以下运行。

表1 一号线磨机进料端、出料端滑履轴承托瓦温度比较,℃

表2 二号线磨机进料端、出料端滑履轴承托瓦温度比较,℃

表3 出磨气体温度与出料端滑履轴承托瓦温度的关系,℃

3 水泥磨出料端滑履轴承托瓦温度高的主要原因

3.1 磨机内所粉磨物料的通过量以及出磨气体温度的影响

当一台磨机、研磨体装载量、支承及润滑方式确定后,影响滑履轴承摩擦功耗的主要因素就是所粉磨物料的通过量,物料通过量越大,产生的摩擦功耗就越多,由摩擦产生的热量也就越多。

在磨机产量相对稳定的情况下,出磨气体的温度(反映出磨物料的温度)越高,因受热传导作用,滑履轴承托瓦温度就越高,见表3。记录时间为2013年5月18~19日,2号线磨机喂料量为180~200t/h,入磨熟料温度为80~90℃。

从表3数据可以看出,伴随出磨气体温度的升高,出料端滑履轴承各托瓦温升的数据虽然有波动,但整体上升的趋势还是能够说明与出磨气体温度相对应的关系。

出磨气体温度(反映出磨物料料温)的因素有熟料的掺加量、熟料的温度、其他各组分物料的掺加量及水分含量、选粉机的回粉量和温度、磨内通风量以及研磨体的数量等,其中影响因素较大的是熟料掺加量和温度、其他各组分物料的水分以及磨内的通风。正因如此,一般情况下磨P·O42.5水泥比磨P·O32.5水泥出磨气体温度高,相应的出料端滑履轴承托瓦温度也高。

3.2 机械结构的影响

3.2.1 滑履罩密封处的影响

滑履罩密封采用的是罩侧面压毛毡密封条与回转部分直接接触的密封形式,直接接触会增加摩擦热,一般情况下不会影响托瓦瓦温,但摩擦严重时,同样会因热传导引起托瓦温度升高。采用油浸毛毡后,可减少摩擦热。

3.2.2 出料端滑履轴承托瓦两侧定位铜夹板与滑环轴向两侧端面的摩擦影响

磨体在运行过程中轴向的定位通过固定在出料端滑履轴承托瓦两侧的铜夹板与滑环两侧端面的接触来实现。铜夹板要起到相应的定位作用,必然会产生与滑环之间的摩擦,就会产生摩擦热。

3.2.3 磨机磨尾出料端5排衬板与筒体、磨尾卸料仓与筒体及磨尾卸料仓衬板与仓体间的隔热影响

磨机磨尾出料端5排衬板与筒体之间通过垫5mm厚的橡胶石棉板进行隔热,这需要在衬板安装时来保证。

磨尾卸料仓与筒体间通过矿渣岩棉层隔热,这在制造厂家出厂前已经装好。

磨机卸料仓衬板与仓体间是通过矿渣岩棉层在安装时来实现隔热。

上述隔热层垫的质量、厚薄、密实度将直接影响气、料热通过磨筒体传导给滑环以及滑履轴承托瓦的多少,进而影响托瓦的温度。

3.2.4 磨机滑履轴承托瓦与滑环之间以及滑履轴承托瓦座凸球体与凹球体之间的配合接触

磨机滑履轴承托瓦内表面与滑环之间以及滑履轴承托瓦座凸球体与凹球体之间的配合接触面积一定要通过现场的配刮研来达到相关安装标准。特别是滑履轴承托瓦与滑环接触区高压油囊周围的接触斑点如果不能达到标准的要求,很容易引起油囊保压效果差,甚至不保压。在磨机静压启动时,容易因供油压力低而不足以将磨机顶起,从而导致滑履轴承托瓦内表面与滑环之间无法形成完整的静压油膜,使得托瓦内表面在磨机启动瞬间出现不同程度的烧伤,因此磨机正常运转时就会出现托瓦持续高温的情况。另外,在正常运行时,通过观察滑履轴承润滑油站高压系统压力表压力的多少(动压油膜通过油囊经油管路传递给压力表的压力),同样可以间接反映出油囊周围接触斑点的分布情况、动压油膜的厚度以及与滑履轴承托瓦温度之间的对应关系。

3.3 润滑系统的影响

大型磨机滑履轴承润滑方式采用的是动静压润滑形式,即采用静压启动,正常运转时采用动压润滑。静压启动时,润滑油膜的形成主要靠高压泵高压作用而形成。正常运行时,动压润滑要形成动压油膜需要三个条件:(1)两个相对运动的部件间要具备一定的相对运动速度;(2)两个运动部件间要形成一定的楔形间隙;(3)润滑油要具备一定的粘度和极压性能等。第一个条件由设计决定;第二个条件在滑履轴承设计和加工时已经进行了考虑,但现场为了进一步保证楔形间隙以及接触面积,一般都要在安装前对滑履轴承托瓦与滑环进行配刮研;第三个条件主要取决于油的粘度、粘度指数、抗极压特性、温度以及润滑油量等。

对于大型双滑履轴承的磨机(直径大于4m)配套的进料端、出料端滑履轴承润滑油站一般相同(即油量、油压、油冷却器及油的品种等均相同)。实际生产工况是出料端滑履轴承所承受的热传导的量大于进料端滑履轴承,普遍存在出料端滑履轴承托瓦温度高于进料端滑履轴承托瓦。特别是对于出料端滑履轴承旋出侧托瓦,由于该托瓦前面没有设计油囊,动压油膜的形成主要靠滑环从油槽内带油以及油管喷油到滑环表面而进入承载面来实现,对动压油膜的形成会产生一定影响。同时,结合磨机载荷分布情况,磨机出料端滑履轴承旋出侧托瓦是最容易出现发热的。尤其是夏季环境温度较高,粉磨高标号水泥时,易出现出料端滑履轴承旋出侧托瓦温度高于设定值,甚至是极限值的情况。即便是采取了一系列的措施,仍然在托瓦能承受的温度极限边缘徘徊,给生产带来隐患。由此可见,设计人员选定进料端、出料端滑履轴承润滑油站时,应根据生产实际的工况条件来区别选择,以便尽可能降低出料端滑履轴承托瓦的温度。

3.4 冷却系统的影响

冷却水系统冷却水量的大小直接影响滑履轴承托瓦的温度,巡检人员不仅要注意水泵是否工作正常,还要通过现场水流视镜、压力表甚至打开冷却部位进、出水管道接头对实际冷却点进行观测,以确保设备冷却部位所供冷却水量是正常的。

水质硬的话容易使滑履轴承托瓦内水套积垢,垢的热传导系数较低,会直接影响托瓦的冷却效果。因此,需要根据实际情况定期清理托瓦内水套的水垢。另外,要根据水的清洁度情况,定期清理水池并更换新水,防止杂物堵塞设备冷却系统和冷却管道,影响对设备的冷却效果。

冷却循环水温度的高低取决于设备的热交换程度、冷却塔的冷却效率和环境温度。如果循环冷却水供水温度在夏季超过30℃,应检查整个冷却系统,尤其是冷却塔的冷却效率是否存在问题。否则,同样会影响设备的安全运行。

3.5 外界环境的影响

3.5.1 环境温度的影响

因为磨机进料端、出料端滑履轴承托瓦与滑环均处在密闭的滑履罩内,随着夏季环境温度的升高,密封罩内的温度更高,会直接影响托瓦的温度。

3.5.2 粉尘及杂物的影响

无论是进料端滑履轴承还是出料端滑履轴承,外界环境粉尘和杂物一旦进入滑履罩内不仅直接影响滑履轴承托瓦与滑环的接触,使得托瓦表面出现沟槽现象(严重时滑环表面亦然),而且严重影响润滑油质量,容易使润滑系统的液压元件出现损坏,比如高压系统的溢流阀阀芯出现磨损,不能实现控制系统压力的作用。当高压系统不能实现正常的高压作用,必然会使磨机在启动瞬间出现滑履轴承托瓦烧伤现象,从而导致托瓦在正常生产期间连续出现高温。所以,滑履罩的密封工作应引起各生产厂家足够重视。

3.6 检测系统的影响

构成温度检测系统的热电阻、导线、补偿导线以及显示仪表等均需严格按照设计要求并检测合格后方可使用,以减少测量的误差。另外,在生产实际中,可以通过停磨待滑履轴承托瓦温度完全冷却下来时,观察各测点间的温度变化以及与环境温度的差异来粗略判断检测误差。

3.7 其他工艺参数的影响

操作人员要能够根据入磨的投料量、熟料的温度、其他混合材料的水分含量、磨内风量的大小以及磨机出口风温等来预判滑履轴承托瓦温度的变化趋势。当出现滑履轴承托瓦温度异常时,能及时从工艺角度来判断导致托瓦温度异常的主要原因。

例如:相关资料[1]介绍了入料温度与产量、滑履轴承托瓦温度之间的关系,见表4。

由表4可以看出,有效控制磨机入料温度不仅可以影响磨机产量,还会影响滑履轴承托瓦温度。

另外,要严格按照规范启停磨机,在同力集团个别企业曾出现过停磨时进料端、出料端滑履轴承油站高压系统不启动的情况,对滑履轴承托瓦的使用寿命以及正常工作影响较大。

4 降低出料端滑履轴承托瓦温度的措施

4.1 对温度最高的出料端滑履轴承托瓦进行抽瓦检查

2013年1月份对2号磨出料端滑履轴承托瓦温度最高的托瓦(出料端滑履轴承旋出侧托瓦)进行了抽瓦检查(见图1)。托瓦内表面局部出现划伤,显然是托瓦内进入了粉尘或异物而引起,因此对受伤部位进行了刮研处理。

4.2 检查铜夹板间隙以及更换出料端滑履轴承润滑油站冷却器

2013年3月检查了出料端滑履轴承托瓦定位铜夹板与滑环端面之间的间隙,最小间隙为3mm。正常运行时,与铜夹板接触的滑环处温度也不高。因此,滑环与铜夹板之间的间隙不是导致托瓦温度高的主要原因。

表4 入料温度与磨机产量、滑履轴承托瓦温度之间的关系

同时,对出料端滑履轴承润滑油站的板式冷却器进行了更换,冷却面积由原来的15m2增大到30m2。通过增加冷却器冷却面积,油站供油温度下降了10℃左右,实际供油温度在30℃~40℃之间,磨机在环境温度10℃~15℃时能够连续运行。

4.3 控制入磨熟料料温

控制入磨熟料温度最有效的手段是熟料生产线篦冷机的操作与管理,通过优化篦冷机的操作和管理或有效的技改可以降低出篦冷机熟料料温。

我公司熟料生产线采用的是第三代篦冷机,有时会出现出篦冷机熟料温度高(>200℃)的情况。2013年4月份通过在水泥生产线熟料输送皮带上喷洒冷却水,实现了一定程度上降低熟料温度的目的。但由于喷水量过大或过小均不能发挥好的作用,只有当熟料超过一定温度时(比如100℃以上)才投入使用,并且控制水泥生产线出配料站熟料温度在80℃~100℃,一旦低于此温度就停止喷洒冷却水。

由于我公司熟料生产线与水泥粉磨生产线相距60余公里,充分利用熟料生产线熟料库多点均匀下料以及水泥生产线熟料堆棚的储量,实现了一定程度上降低熟料温度的目的。

对于熟料与水泥粉磨在一起的生产线,应尽可能保持熟料库相对高库位,采用多点均布下料,周期性更换下料点,让熟料库库位处于基本均匀下降状态,在一定程度上可以降低熟料温度。

4.4 检查卸料仓衬板与仓体间的隔热层

2013年4月利用停磨时间对卸料仓衬板与仓体间的隔热层进行检查,发现卸料仓衬板焊缝没有满焊,且隔热层内没有充满矿渣岩棉,遂于4月底严格按照设备安装要求重新添加了矿渣岩棉,保证了隔热效果。4.5改变滑履润滑油站油质、增加循环油量

2013年5月将正在使用的昆仑牌460号重负荷齿轮油更换成壳牌可耐压F320齿轮油,不仅能提高其抗极压性能,同时流动性增加,能更好地带走热量。

图1 磨机出料端滑履轴承旋出侧托瓦内表面图象

原来使用的稀油润滑站型号为XGD—A2×2.5/80,所使用的泵为CB2—80,流量为80L/min。为了增加原润滑油站的循环油量,将这套泵组件更换为流量为125L/min、型号为CB2—125的泵组件,不仅保证了动压油膜的形成,同时加大了冷却效果。

图2 滑履罩风冷示意图

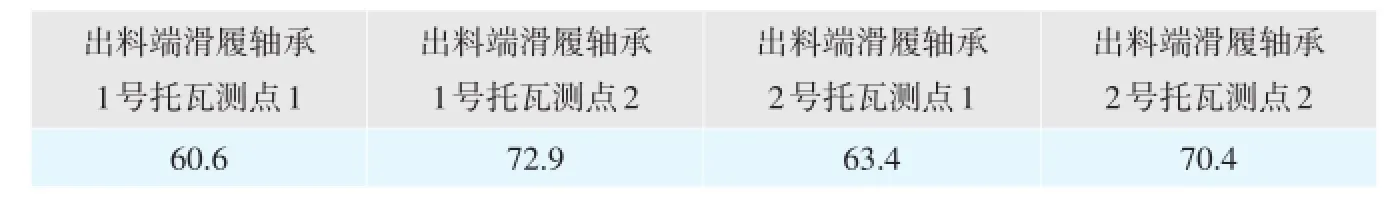

表5 采取措施后出料端滑履轴承托瓦温度,℃

表6 采取措施后出料端滑履轴承托瓦温度,℃

4.6 在滑履罩上增设排气口,底部采用风机供风系统

2013年5月,将出料端滑履罩最顶部一节拆解下来,并进行清洗。然后在正上部增设一个具备防尘功能的排气口(见图2)。

在磨机主减速机工房内安装一台离心式风机(见图2),用风管接到滑履罩底部,用于向滑履罩内供风,和滑履罩顶部的排气口一起形成一套供、排气冷却系统,通过改善滑履罩内滑履轴承托瓦、滑环的环境温度来实现托瓦温度一定程度上的下降。

采用此方式应注意以下几个环节:(1)风机进气口必须安装空气过滤装置,严防灰尘鼓进滑履罩内;(2)无论是采用鼓风形式还是鼓、排风结合的方式滑履罩内应控制在一定范围的正压状态,严防因负压将灰尘吸入或因正压太大将油从各密封处飞溅出;(3)在滑履轴承托瓦温度不高时,尽可能不使用该供风冷却系统,以免长时间使用导致一定量的灰尘进入滑履罩内。

4.7 增加补偿导线、磨旋出侧滑履轴承托瓦入口润滑位置的变化以及增加一套冷却油路

2013年6月初,在对温度检测系统进行检查时,发现测温系统在安装时没有安装补偿导线,公司电气工作人员对进料端、出料端滑履轴承加装了补偿导线,进一步保证了温度检测系统的准确性。

6月中旬,主要调整磨旋出侧滑履轴承托瓦前面油管的位置,旋出侧托瓦前面的油管原来是将油垂直打到滑环周向表面,然后由滑环将润滑油带入滑环与托瓦之间的承载面。现在在增加油量的同时,调整该油管的出油口位置,以便油能倾斜射进承载面(见图2A点位置)。如果能在此处增加一个集油槽,会有效增加动压润滑效果(但磨机安装好后,此处增加集油槽比较困难)。

在磨机旋出侧滑履轴承托瓦斜上方增加一组淋油管冷却滑环(见图2),以便进一步降低滑环的蓄热。

4.8 加强工艺系统操作的管理,控制出磨风温

每台磨的工况条件不同,操作人员均需根据实际情况,认真总结投料量、料温、风量与出磨风温、滑履轴承托瓦温度的关系,特别是有效控制能导致瓦温升到磨机跳停值的出磨风温是操作人员的基本要求,操作人员应和现场巡检人员密切配合,提前采取措施避免出磨风温达到极限值(比如采取对熟料适量喷水、磨内雾化喷水、双级旋风收尘器掺冷风、磨头冷风挡板开大、高效选粉机冷风阀打开等措施均可降低出磨水泥温度即达到控制出磨风温的目的)。

采取上述措施后,目前出料端滑履轴承托瓦温度情况见表5、表6。

2013年6月20日下午2点左右,环境温度为34℃,入磨熟料温度在75~90℃之间,冷却水进水温度30.6℃,冷却水回水温度为31.6℃,出料端滑履轴承润滑油泵出口油温40.5℃,油压为0.6MPa,经过油过滤器以及冷却器实际供油温度为34.2℃,油压为0.41MPa,磨机产量为205t/h,出磨气体温度为79℃。出料端滑履轴承托瓦温度情况见表5。

7月8日上午11点左右,环境温度35℃,入磨熟料温度在113~120℃之间(超标),冷却水进水温度35.5℃(超标),冷却水回水温度为36.0℃,出料端滑履轴承润滑油泵出口油温为43.8℃,油压为0.6MPa,经过过滤器以及冷却器实际供油温度为38.4℃,油压0.41MPa,磨机产量为200t/h,出磨气体温度为84.4℃。出料端滑履轴承托瓦温度情况见表6。

由表5、表6可以看出,通过采取有效措施,可以实现对出料端滑履轴承托瓦温度安全稳定控制的目标。

[1]申蕾.有效控制ϕ4.2m×13m双滑履管磨滑履温度的措施[J].水泥工程,2008,(4).■

TQ172.632.9

B

1001-6171(2014)05-0045-05

河南省豫鹤同力水泥有限公司,河南鹤壁458008;

2014-01-24

编辑:赵莲