一起钢质无缝气瓶爆炸事故技术分析

2014-03-10毛天林许林滔台州市特种设备监督检验中心台州318000

毛天林 许林滔(台州市特种设备监督检验中心 台州 318000)

一起钢质无缝气瓶爆炸事故技术分析

毛天林 许林滔

(台州市特种设备监督检验中心 台州 318000)

文章简要描述了一起消防气体灭火钢质气瓶爆炸事故,对爆炸气瓶进行了断口分析、金相试验和理化试验,并分析了事故的原因,提醒制造厂家规范制造工艺,对预防类似事故的发生具有一定的参考意义。

气瓶爆炸 事故分析 金相试验 理化实验

2013年9月某日中午,位于某银行大楼四楼的消防控制中心中1只气瓶突然发生爆炸,击穿三层混凝土楼板,震碎数十个房间的玻璃。因是中午休息时间,所幸没有人身伤害。

该气瓶是气体灭火保护系统中气体瓶组(共3只气瓶)的最右侧1只气瓶。该气瓶组平常是瓶体垂直放置的。爆炸后,瓶底仍在原处,瓶体垂直向上击穿三层混凝土楼板,落在七楼的会议室内。四层消防控制中心附近的数十个房间的玻璃全被震碎。

1 使用及检验情况

该钢瓶原始资料遗失,材质不详,瓶体采用无缝钢管收口冲压成型,底部为凹形底,瓶体无焊缝。其高度为1780mm,外径270mm,厚度8mm,容积约70L。询问使用单位管理人员后得知,该气瓶组实际使用时间近8年,实际工作压力15MPa。瓶体标签显示介质为541混合气体(50%N2,42%Ar,8%CO2),该介质特性无色,无味,无毒,不导电,是一种绿色环保型灭火剂。气瓶组自投入后一直未进行定期检验。

2 事故分析

2.1 宏观检查

2.2 断口分析

宏观:爆破口位于瓶底的圆弧过渡部位,沿周向断裂,无碎片脱落。爆破口及边缘未见明显变形及减薄,所有断口相对应的两侧形貌吻合(见图1)。

瓶体断口区域厚度(如图2部位3所示)8mm,存在明显的脆性区域和韧性区域,靠近瓶体外侧的脆性区域 (如图2部位1所示),最大径向宽度6mm,有铁锈,呈老旧裂纹特征。靠近瓶体内侧的(如图2部位2所示)韧性区域径向宽度2~4 mm,有氧化色彩和鱼磷纹。

图2 断口形貌示意图

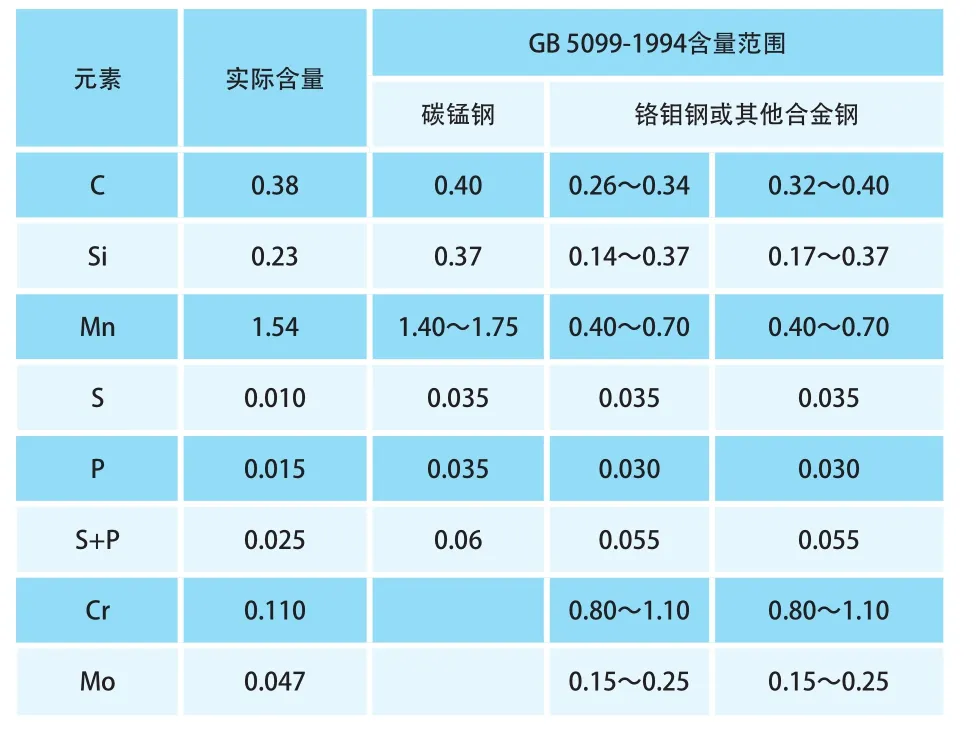

2.3 化学成分分析

对瓶体材料取样进行化学成分分析,分析结果见表1。分析表明瓶体的材质符合GB5099钢质无缝气瓶瓶体碳锰钢的材料要求,属37Mn牌号范围。

表1 化学分析成分表%

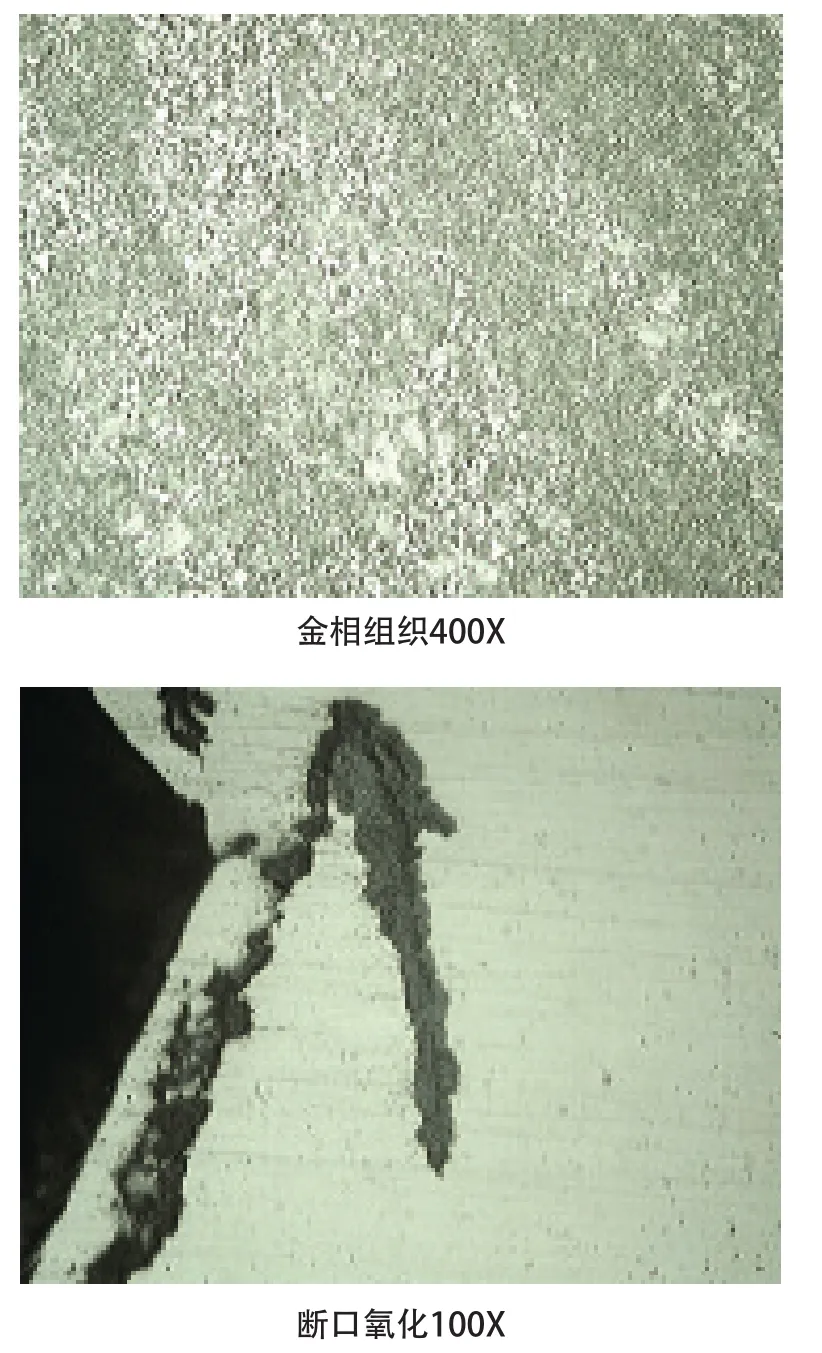

2.4 金相组织分析

断口处金相组织为回火索氏体+少量托氏体+块状铁素体(6级)、表面半脱碳层0.2mm,有带状组织3~4级、断口存在氧化,见图3。

供应情况:国内惜售情绪较浓,企业放货有限,主要供应前期预收订单。出口方面,企业积极集港发运,近期港口库存增加较快,多数企业预收订单已排至9月底,市场供货偏紧。受出口市场拉动影响,二铵企业挺价强烈,报价灵活调涨。原材料方面,硫磺市场延续上行态势,外盘价格高企,业内拉涨心态加强;硫酸市场大稳小动;合成氨价格触底,局部价格小幅反弹;磷矿石市场报价陆续上调,下游采购谨慎,新单仍在商谈中,市场货紧价扬;总体看原料价格对二铵形成强力支撑。上周个别企业装置停产,主要因为原料供应不足,企业平均开工率小幅下滑,约为62%。

图3 金相组织分析图

从实际制造工艺与金相组织分析可以判断: 该无缝气瓶的热处理工艺应是淬火+高温回火(即调质处理),金相组织应是回火索氏体,带状组织应不大于3级。所以,该气瓶制造热处理后的金相组织是不合格的。

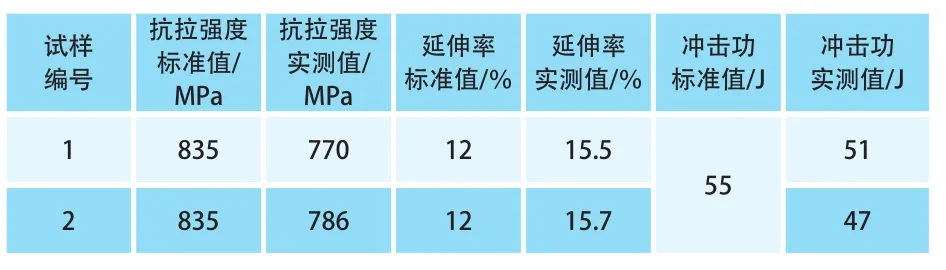

2.5 力学性能分析

在远离裂口的瓶体较厚的部位取样,进行拉伸试验。在瓶底过渡区域较厚的部位取样,尺寸5×10进行-20℃冲击试验。分析结果见表2:

表2 力学性能分析表

由表2可见,该气瓶实测抗拉强度、冲击功平均值偏低,均低于标准值。

2.6 强度计算

公式为[pw]=2×Sa×σba×F/(Di+Sa)

其中,实测最小壁厚Sa=7.5mm;

抗拉强度实测值σba=770MPa;

爆破时应力系数F计算取1;

实测最大内径Di=255mm。

结果为:[pw]=44MPa≥15MPa

从瓶体材料力学性能抗拉强度数据可以断定,瓶体材料抗拉强度满足瓶体强度的要求。

3 综合分析

1)从宏观检查可知:该气瓶瓶体外型无明显的变化胀粗,可排除超压爆炸。

2)从工况分析,该气瓶使用工况基本稳定,介质为惰性气体混和介质,不存在应力腐蚀可能。

3)根据断口特征,瓶体内壁未发现爆炸后黑色及化学附着物,也未发生剧烈燃烧等现象,可以判断是物理爆炸。从断口分析可知:该气瓶外壁存在老旧裂纹,陈旧断口是裂纹源。

4)从材料化学成分析,该气瓶原材料是基本符合的,但金相组织分析结果是不合格的,且对瓶体取样力学性能分析得知抗拉强度、冲击功平均值均偏低,基本可以判断,该气瓶在制造过程中,热处理过程是不符合工艺规定的。

4 结论与教训

1)由上述分析得出,可以判断该气瓶在制造过程中存在工艺原因产生了原始裂纹,使用过程中,由于周围环境温度变化等原因引起压力的波动,使裂纹在应力的作用下进一步扩展,导致破裂爆炸。

2)原始裂纹产生的原因可能有以下三方面:

(1)在瓶体封底工序中温度不够而收底过快所致的;

(2)在顶底工序中温度不够而强行顶底所致的;

(3)在淬火过程中,由于某种原因使气瓶底部的冷却大大滞后于瓶体及其过渡段的冷却,收缩不均匀产生裂纹。

以上三方面的可能均属于在制造过程中未严格执行工艺规程,在关键工艺环节产生了原始缺陷。

另外,制造单位亦未严格把好检验关,检验时存在疏漏。裂纹缺陷在宏观检查、磁粉检测、压力试验等检验环节均可能被发现。

3)使用单位未按规定做好在用设备的定期检验工作也是事故发生的主要原因之一,如果能及时执行定期检验,应该能及时发现缺陷,避免事故的发生。

1 徐晖.丁烷气瓶爆炸事故分析[J].中国特种设备安全,2012,28(12):48~50.

2 GB 5099—1994 钢质无缝气瓶[S]

3 鲍志敏. 一起压力容器爆炸事故分析[J].中国特种设备安全,2012,28(12):71~72.

4 周运武.氧气瓶爆炸原因分析[J]. 特种设备安全技术,2008,5.

Failure Analysis on the Explosion Accident of Steel Seamless Gas Cylinder

Mao Tianlin Xu Lintao

(Taizhou Special Equipment Supervision and Inspection Center Taizhou 318000)

An explosion accident of seamless gas cylinder is analyzed by fracture analysis, microscopic test, physical and chemical inspection. The reason for this accident is helpful to improve manufacture process of gas cylinder and avoid accident happening again.

Gas cylinder explosion Failure analysis Microscopic test Physical experiments

X933.4

B

1673-257X(2014)07-53-03

毛天林(1963~),男,工程师,综合技术部主任,从事特种设备检验及特种设备制造监督检验工作。

2014-03-04)