多变量故障诊断方法在危废焚烧系统中的应用

2014-03-10于淑芬杜燎原崔天鑫王茜张毅

于淑芬,杜燎原,崔天鑫,王茜,张毅

(北京机电院高技术股份有限公司,北京 100027)

多变量故障诊断方法在危废焚烧系统中的应用

于淑芬,杜燎原,崔天鑫,王茜,张毅

(北京机电院高技术股份有限公司,北京 100027)

分析了当前工业危险废物(含医疗废物)焚烧处理主要工艺过程的特征,以及对电气自控系统稳定性和容错性的控制要求和常用的控制方法。针对系统“故障”的概念和诊断,提出了基于多变量数据处理技术的故障诊断的方法。介绍了系统硬件选型及搭建和算法程序:故障诊断系统的硬件基于SIEMENS S7 414-H系列PLC,利用多变量数据综合的处理技术对故障进行综合判断和定位,对焚烧系统的工艺参数和过程进行精确诊断,并提出了基于专家库的故障处理策略。

故障诊断;危废焚烧;多变量

随着我国工业化进程的加快,大量危险废弃物的增加及对环境造成的破坏,已经成为我国环境保护领域面临的重要问题。党的“十八大”提出了全面建成小康社会的目标以及“五位一体”协调发展规划,将生态文明建设的重要性提到空前的高度,也对环境保护工作提出了更高的要求。

危险废物特别是工业危险废弃物(含医疗废物),对人类的居住环境和生活造成了巨大的威胁,必须经过减量化无害化处理。作为当前工业危废处理领域广泛采用的一类较成熟的技术,回转窑焚烧处理工艺已经在几十个危废焚烧的项目中得到了有效应用。

为了保证焚烧系统正常稳定运行,对系统的故障诊断方法和处理措施的研究已成为一个重要的课题。本文针对焚烧系统主要工艺段的不同特点,综合利用多个传感器的信息,制订了不同的判断规则,以提高故障诊断系统的准确性和有效性。

1 故障诊断的概念和方法

在工业控制系统中,为了实现所要求的控制指标,通常可以利用标准的过程控制器(如PID控制器)。通过控制器来补偿过程中的干扰和过程变化产生的影响,达到期望的控制目标。但对于有些过程的变化,控制器的输出往往不能使被控对象恢复到所容许的状态,不能达到期望的目标。这些过程的变化,就被称为故障。

一般来说,工业过程控制系统中的故障类型包括过程参数的变化、干扰参数的变化、执行器的问题和传感器的问题等[1]。故障诊断系统在功能上应包括故障检测、故障识别、故障估计等环节[2](如图1所示)。

2 回转窑危废焚烧处理工艺

焚烧系统根据工艺过程可分为:来料预处理系统、废物进料系统、回转窑焚烧系统、二燃室焚烧系统、余热利用系统、尾气处理(含急冷、除尘、脱酸、排放等过程)系统、助燃系统、公辅设备系统等。回转窑危废焚烧处理系统的典型工艺流程见图2。

图1 故障诊断系统功能示意图

图2 回转窑危废焚烧处理系统

3 电气和控制系统配置的基本要求

总体来讲,焚烧炉工艺的电控要求为:二级负荷供电,采用智能仪表系统,控制系统要求采用冗余控制器或DCS系统。

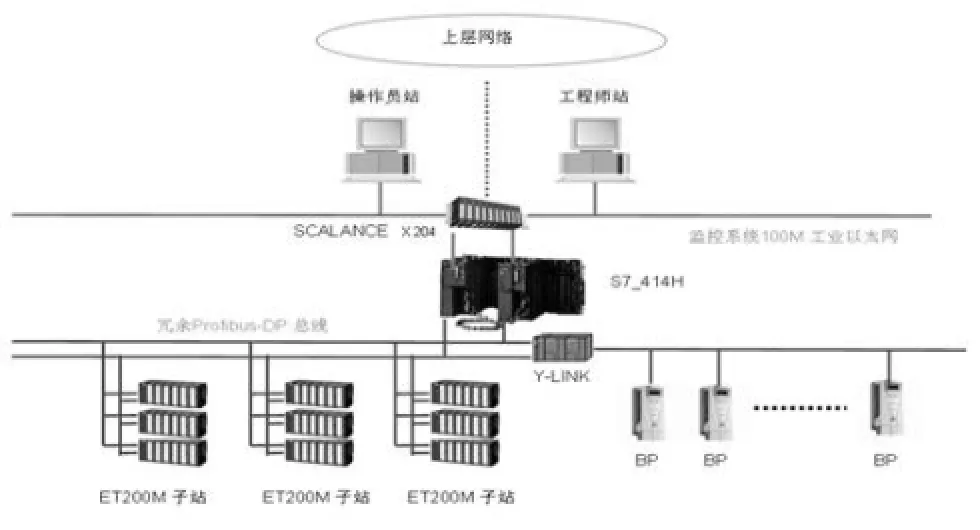

稳定可靠的处理器是故障诊断系统的基本要求和根本保证。一般来讲,为了保证CPU稳定运行,需要配置高性能和高可靠性的PLC处理器。控制系统构架如图3所示,S7-400H处理器采用冗余配置的容错自动化系统,按照热备用模式中的活动状态冗余性原理来运行。如果主控制器发生了故障,备用控制器就会对过程实施全面控制,自动同步用户程序、数据块、过程映像、内部输入(定时器、计数器、存储器位)等,并接管集中管理控制功能、切换输入/输出配置,使系统无间断运行。

图3 控制系统构架图

4 焚烧炉系统故障诊断方法

4.1 焚烧炉系统的故障类型

焚烧炉系统的故障类型大体可分为电气设备的故障、控制系统的故障、传感器的故障、工艺系统参数偏离窑头故冷却障泵等。

(1)电气设备的故障

电气设备的故障主要包括电机故障和负载线路的故仓障等。断路器或马达启动器的短路保护、热继电器的炭过罐载保护等措施,实现了对设备主回路的直接保护。同时,通过对故障信号的采集,控制器在程序中判断输出对电机的“断开”命令,起到对“现场级”设备的直接保液罐护。此类故障诊断基于对特定设备故障点的检测,定位准确,保护及时可靠,故障处理的措施也简单易行。

(2)控制系统的故障

控制系统的故障包括CPU的故障、通讯网络的故障、各类模块的故障等几类。网络和模块的故障可通过CPU对模块的诊断功能,在诊断字中得到相应的故障信息,作为判断模块和网络状态的基本依据。

(3)传感器的故障

过程工业中的仪表主要有温度、压力、物(液)位、流量、成分等几类。传感器故障主要包括测量元件的故障、传感器故障、线路故障等。对于这几类故障的诊断,主要依靠控制系统对仪表测量值的诊断来实现。传感器的故障可以通过控制系统对传感器的信号采集的范围以及获取的状态字来判断。传感器数据串入联锁控制回路的前提条件之一是其要工作在正常的测量范围之内。判定为异常数值状态的传感器,其数值首先要从联锁回路中分离,联锁自动程序自动切换到手动控制状态,并且应对联锁设备或执行器进行状态跟踪,以尾速运行。故障排除从测量元件的故障、传感器故障、线路故障、回路保险、测量通道故障等方面依次排查。

(4)工艺系统参数偏离故障

系统参数偏离故障包括在正常起炉、正常运行、正常停车等环节和过程中,系统的运行参数偏离正常允许数据范围的各种异常情况。

4.2 系统故障诊断分析

根据焚烧系统的特点,对重要的工艺段进行分析并介绍如何利用多个传感器数据信息对系统故障进行分析的原理和实现方法。

(1)固体废物自动进料系统的故障诊断

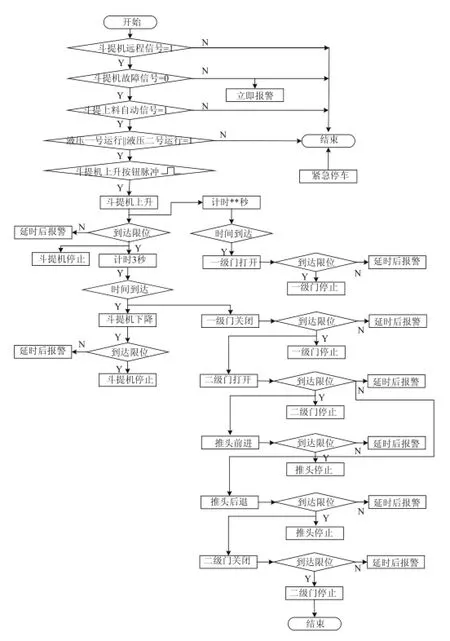

固体废物典型的进料系统包括斗提电机、液压站(两台液压泵一用一备,以及液压缸电磁阀等),以及一、二级密封门及推料机等。斗提电机设置上升位置和下降位置的限位开关;一级门、二级门设置打开和关闭位置的限位开关;推料机设置前进和后退位置的限位开关。一个典型的进料周期为:斗提机带动上料斗开始上升,约十几秒之后一级门打开,料斗继续上升到限位后静置,等待数秒后开始下降直到最低点,同时一级门关闭,到达限位后二级门打开,二级门到达限位后推料机前进,到达前进限位位置后返回,最后二级门关闭,整个周期结束。

控制上涉及对电机、密封门、推料机的正反车启停控制和运行状态、限位开关状态、设备运行时间和次数等的信号采集和输出控制等等操作。图4为某项目固体废物自动进料系统的逻辑图。

进料系统的故障主要包括在进料过程中设备运行的各个环节发生的设备运行故障、物料卡阻故障、过程动作开关故障等。常见故障为由于物料卡阻或过程动作开关松动或者电磁阀保险丝熔断,导致过程开关信号未采集到,造成后续动作无法进行或造成更严重的物料卡阻。

图4 固体废物自动进料系统的逻辑图

故障诊断的程序设置为,在设备动作过程中配置相应的内部计数器、定时器,采集设备运行和过程开关的开关量信号,通过图4的逻辑规则,精确判断故障发生的位置和正在进行的上料步骤。通过视频复核技术,可以准确判断造成故障的原因,并采取简便有效的措施来排除故障。

(2)回转窑焚烧状况的故障诊断

回转窑焚烧一般通过国际上普遍使用“3T + E”的控制方法来指导运行,即保证焚烧炉出口烟气的足够温度(≥850℃)、烟气在燃烧室内停留足够的时间(≥2s)、燃烧过程中适当的湍流、过量的空气系数(6%~10%)。

为了对上述参数和控制因素进行监测,为转窑焚烧环节的仪表配置如下:窑头烟气温度表T1、窑尾烟气温度表T2、窑头烟气压力(负压)表P1、窑尾烟气压力(负压)表P2、窑尾烟气出口氧含量表A1、窑尾内窥式火焰视频监测探头V1。控制量为废物进料量F1、一次风流量F2、辅助燃料的流量F3、转窑速度S1。

通过对上述控制参数的监测和对尾气排放参数的实时监测反馈,用排除法和经验判断来定位故障,为影响燃烧状况的参数设置经验参数范围,通过报警方式预判参数的偏离趋势,分析出影响尾气参数和转窑参数的具体控制量。

(3)急冷塔出口温度控制系统的保护措施

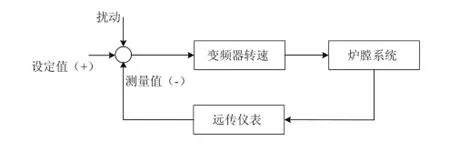

急冷系统使用双流体雾化喷枪向塔内喷射经过雾化的、颗粒细小的水滴,与高温烟气结合后,迅速蒸发并且带走热量,实现高温烟气的降温。水量的调节由变频器调速来完成,并与急冷塔出口温度联锁。

控制器通过调节变频器来调节水量,从而达到控制温度的目的。水路上设置压力变送器和压力开关,用来检测水压,并且保护水泵避免出现干运转等现象。设置气动阀和超压保护电磁阀。气路上设置压力变送器和压力开关,用来检测气压,保证雾化所需的压缩空气压力。设置减压阀和旁路电磁阀。喷枪前段设置电磁流量计,用来测量喷入急冷塔的液体流量,其保证用来急冷降温的水量。

系统常见故障为:急冷水的过喷和欠喷。前者会造成雾化不充分,雾滴较大,可能会导致管道湿底或者降温不充分;后者供水不足,烟气冷却不充分可能造成出口温度过高。

水泵故障导致水路压力降低、喷水流量减小、急冷塔出口温度过高;气路故障可导致压缩空气失压、雾化效果不足造成管道湿底和急冷塔出口温度过高,旁路电磁阀或减压阀故障可导致雾化压力过大,造成压缩空气由喷枪口处将急冷水顶回水泵,急冷水流量过低导致急冷塔出口温度过高;喷枪口堵塞可导致急冷水流量过低和急冷塔出口温度过高。

通过以上分析,在程序设置中,故障诊断系统通过综合判断水压、气压、水泵状态、喷水流量、急冷塔出口温度等传感器信息,可以迅速定位故障的位置和原因,提示操作人员迅速排除故障。

(4)袋除尘器的故障诊断

袋除尘器的工作原理是:当含尘气体进入袋式除尘器,颗粒大、比重大的粉尘,由于重力的作用沉降下来,落入灰斗;含有较细小粉尘的气体在通过滤袋时,粉尘被阻留,使气体得到净化。除尘器配置的仪表为进出口烟气温度表、进出口压差表、灰斗温度表、灰斗料位开关。

系统运行过程中,在灰斗积灰可能因烟气结露而在灰斗内搭桥,导致灰尘无法排除,越积越多。同时,灰尘中含有微量可燃物(一部分来自于用于吸附重金属的活性炭),在灰斗内长时间积累后,热量无法散出,一段时间后在氧气充足的条件下会发生自燃现象。因可燃物的量不大,即便自燃,也不会形成明火,而会以火星灰烬的方式存在。自燃后的灰烬产生大量热量,通过滤袋后会对滤袋和笼骨产生致命性破坏。

对此类故障的诊断必须从故障产生的机理入手,通过对滤袋灰斗温度、滤袋入口温度、滤袋出口温度、滤袋灰斗料位开关等信息的监测,综合判断灰斗落料堵塞卸灰阀的情况。诊断程序中,将上述信号通过模拟量比较并结合数字信号的逻辑判断,写入故障报警的系统中,在故障发生的开始阶段准确地预测了事故的发生。

(5)炉膛负压控制系统故障诊断与完善

在焚烧系统中,必须保证回转窑炉膛在微负压的情况下工作,系统负压由引风机维持。为了保证炉膛压力的稳定性,引风机选择与炉膛负压联锁形成闭环控制回路,由控制系统根据负压变化,随时调整引风机变频器的转速,使负压稳定在要求范围内。图5为负压的联锁控制回路图。

图5 负压联锁控制回路图

该系统中的常见故障为炉膛压力仪表测量数据的不准确。造成此类现象的原因主要有传感器的故障、引压管的堵塞、仪表供电异常以及模拟量模块的故障等。系统首先通过模拟量诊断程序判断信号采集的准确性。在信号故障时及时断开闭环控制回路并切换到手动控制,保持引风机尾速运行。

同时,为了诊断处理由引压管堵塞或部分堵塞造成压力测量偏差,诊断系统引入多个传感器测量的方式来判断和定位故障传感器,剔除明显偏差,还原负压真实情况。

一般来讲,系统设置与回转窑负压P1相联系的二燃室负压P2、锅炉出口负压P3、急冷出口负压P4等多个传感器,首先根据正常工况情况下各传感器正常的数据范围和相关性,确定各测点数值的关系。本系统采用各测点差值相关性的原理来诊断某个传感器的故障,上述参数存在如下相关性:(P2 - P1)∝(P3 - P2) ∝(P4 - P3),程序设定为根据上述模拟量的差值定位和诊断故障传感器的位置。

5 结语

危废焚烧系统故障诊断的效率和准确性基于大量配置合理的传感器和稳定的中央处理器,因此,在一个系统中对仪表和控制器的合理选型和安装使用是必要的前提。其次,必须设置合理的简单易行的专家诊断系统,在故障到来时能准确定位和分析故障,并提出便捷稳妥的解决措施。

对系统运行规律不断探索而完善的专家库,是诊断系统发展的核心问题。在对复杂系统进行故障分析的情况下,借鉴有效的数据统计和分析工具,能取得更加可靠的结果。

实践证明,本系统架构合理,在具体的系统构成上,如果使用安全仪表系统、完善专家库的程序实现功能、采用更加有效的基于数据统计的诊断方法等,还能够更加快速精确地诊断故障原因,提出合理的故障规避措施,有效保证危废处置系统的稳定性。

[1] P. Kesavan and J. H. Lee. Diagnostic tools for multivariable model-based control systems[J]. Ind. Eng. Chem. Res.,36: 2725-2738,1997.

[2] 张育林,李东旭.动态系统故障诊断理论与应用[M].北京:国防科技大学出版社,1997.

Application of Diagnostic Tools for Multivariate Fault in Hazardous Waste Incineration System

YU Shu-fen, DU Liao-yuan, CUI Tian-xin, WANG Qian, ZHANG Yi

(Beijing Mechanical and Electrical Institute Co., Ltd, Beijing 100027, China)

The paper analyzes the characteristic of main technology course of the incineration treatment of industrial hazardous wastes (including medical wastes) and the control requirement and common control method on stability and alternation of electric self-control system. Aimed at the concept and diagnose of the system “fault”, the paper puts forward the fault diagnostic tools based on multivariate data treatment technology; introduces the selecting type, building and arithmetic procedure of the system hardware: hardware of fault diagnostic system based on SIEMENS S7 414-H series PLC; uses the treatment technology of multivariate data composition to judge and make orientation on fault composition, and makes an exactitude diagnosis of technology parameter and course of incineration system as well as puts forward the treatment measures of fault based on the expert-base.

fault diagnosis; hazardous waste incineration; multivariate

X705

A

1006-5377(2014)02-0008-05