钼酸钠的生产研究进展

2014-03-10张亨

张 亨

(锦西化工研究院有限公司,辽宁 葫芦岛 125000)

钼酸钠[1-3]是最重要的钼酸盐类之一,用于染料、钼红颜料、耐晒色沉淀剂等制造的原料;用于磷钼酸、磷钼酸钠、钼酸盐、含钼催化剂、无公害型工业冷却水系统的金属腐蚀抑制剂、阻燃剂等的制造;还用作生物碱等的分析试剂、镀锌、磨光剂、动植物必需的微量成分。

1 理化性质及毒性防护

1.1 理化性质

钼酸钠种类繁多,名称(正钼酸钠和多钼酸钠等)比较复杂,文献上的称谓比较混乱。如果不做特别说明,一般即为二水正钼酸钠或无水正钼酸钠。

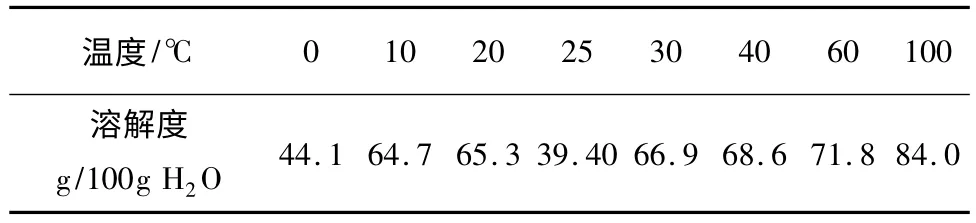

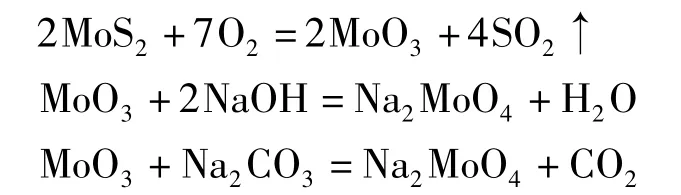

钼酸钠为白色有光泽的结晶粉末或菱形小块、片状结晶。英文别名sodium molybdate dihydrate,sodium molybdate,disodium molybdate 等。CAS 名 称molybdenum sodium oxide,登录号[12680-49-8]。二水正钼酸钠分子式Na2MoO4·2H2O,CAS 登录号[10102-40-6],分子量241.95,相对密度(d184)3.28,熔点100 ℃;无水正钼酸钠分子式Na2M∶oO4,CAS 登录号[7631-95-0],分子量205.92,相对密度(d254)2.37,熔点687 ℃。易溶于水(见表1),不溶于丙酮。25 ℃时5%水溶液呈弱碱性(pH 值9.0~10.0)。当Na2O∶MoO3>1 时,从溶液中结晶出钼酸钠。在25~100 ℃范围内,析出含2 个结晶水的钼酸钠;低于0 ℃时,则含10 个结晶水。二水钼酸钠加热到100 ℃或较长时间加热时失去2 个结晶水变成无水物。无水物有α、β、γ、δ4 种晶型,各种晶型转变温度见图1。

表1 钼酸钠在不同温度下的溶解度(不同文献有差异)

图1 无水钼酸钠4 种晶型转变温度

钼酸钠对环境污染程度低,是目前应用较多的一种新型水处理剂。为获得较好缓释效果,钼酸钠常与聚磷酸盐、葡萄糖酸盐、锌盐、苯并三氮唑复配使用,减少使用量,提高缓蚀效果,复配后钼酸钠用量由200~500 mg/L 下降至4~6 mg/L。钼酸钠成膜过程中,必须要有溶解氧存在,无需钙离子或其他二价金属离子。钼酸钠热稳定性高,用于热流密度高及局部过热的循环水系统。

钼酸钠和重金属盐反应生成沉淀:BaMoO4(白色)、FeMoO4(深棕色)、CuMoO4(绿色)、Ag2MoO4(白色)、PbMoO4(白色)等。

1.2 毒性防护

钼酸钠有毒,具有刺激性,LD50为344 mg/kg(小鼠,腹腔)。中毒会引起关节疼痛,造成血压偏低和血压波动,神经功能紊乱,代谢过程出现障碍。其气溶胶的最大容许浓度为2 mg/m3,粉尘为4 mg/m3。工作时要戴防毒口罩,穿防尘工作服,工作场所要将起尘的设备加以密封、掩盖,注意通风、防潮。运输时须防雨淋、日晒。

2 生产现状

全球钼酸钠知名生产商或供应商120 家。比利时2 家,德国8 家,加拿大2 家,捷克1 家,美国46家,墨西哥1 家,欧洲4 家,日本5 家,瑞士1 家,英国8 家,中国42 家。国外钼酸钠一般由纯三氧化钼或工业三氧化钼制取。主要生产公司或企业有美国著名的阿麦克斯公司、美国北方公司;英国AMC Chemicals、英 国Norkem Ltd.、英 国Thomson and Joseph Ltd.、英国Twinstar Chemicals Ltd.、英国Roy Wilson Dickson Ltd.;日本无机化学公司、日本太阳公司及德国斯达克公司等。

国内钼酸钠主要以低品位钼矿、废钼酸盐渣、非标准三氧化钼和废钼粉等为原料制取。主要生产公司或企业有江苏东台峰峰钨钼制品有限公司、金堆城钼业集团有限公司、吉林冶炼厂、上海胶体化工厂、天津四方化工有限公司、株洲硬质合金有限公司、浙江青田钨钼化工有限公司、安庆月山铜矿冶金化工厂、洛阳栾川钼业集团股份有限公司等。国内企业年平均生产能力200 t/a 左右。

3 生产工艺[3-4]

3.1 钼酸铵液碱(纯碱)法

以钼酸铵和液碱(纯碱)为原料制备钼酸钠,反应式为:

施善友等[5-8]利用四钼酸铵不溶于水,其他杂质盐溶于水的特性,将工业四钼酸铵用去离子水洗去杂质后,与氢氧化钠反应生成钼酸钠,加热驱除产生的氨,冷却、重结晶得试剂钼酸钠。该工艺流程短,设备简单,操作方便,钼回收率95%~96%。

金堆城钼业公司王志诚等[9]针对金钼科技3000 t 四钼酸铵生产线,提出采用二次酸沉生成钼酸生产纯度较高钼酸钠,经过小试、中试研究,各项技术经济指标可行,增加1 个品种,提高钼金属回收率。

昆明理工大学材料与冶金工程学院彭金辉等[10]探讨微波合成钼酸钠新工艺。将钼酸铵、氢氧化钠溶液及无水乙醇在超声波作用下混合反应制备钼酸钠。影响微波合成的因素为物料质量、合成时间和微波功率。获得最佳条件为:微波功率560 W、合成时间20 min、物料质量5 g,钼酸钠产率99.97%,采用X 衍射对产品进行物相分析。

深圳大学材料学院邹继兆等[11]以钼酸铵和氢氧化钠为原料,研究微波合成钼酸钠的工艺条件及影响因素,探索微波合成时间、微波合成温度、物料质量等工艺条件对钼酸钠合成的影响规律,采用正交试验优化工艺条件。微波合成温度180 ℃,辐射时间20 min,物料质量5 g,钼酸钠产率73.32%。X射线衍射表明产物为钼酸钠。

3.2 焙烧液碱(纯碱)法

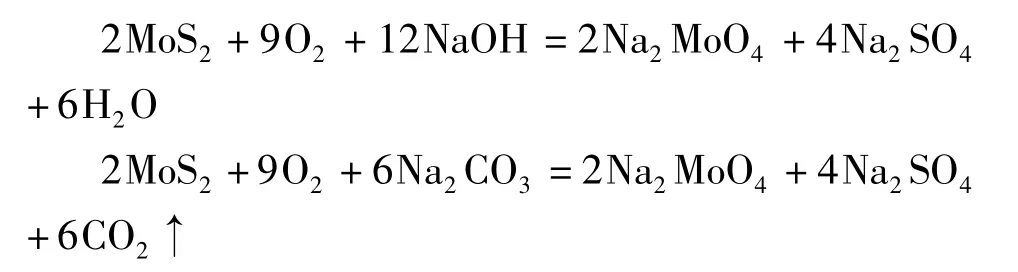

以液碱(纯碱)、辉钼矿为原料制备钼酸钠,反应式为:

将60~80 目辉钼矿粉放入焙烧炉于500~550 ℃氧化焙烧5~8 h,生成三氧化钼。用3%的工业氢氧化钠(或一定浓度碳酸钠)于80 ℃左右搅拌浸取约40 min 得粗钼酸钠溶液。过滤分离,反复用水洗涤滤渣至可溶性钼含量<1%。为除去粗钼酸钠溶液中大量硅的杂质,需在不断搅拌下于85~90 ℃加入盐酸,使溶液pH 值为8 左右,再加入少量氯化镁溶液除去磷。澄清过滤,滤液在80~90 ℃用活性炭或在常温下加入少量双氧水脱色。然后蒸发、冷却结晶、离心分离,于70~80 ℃干燥得二水钼酸钠,或100 ℃干燥得无水钼酸钠。

生产试剂级钼酸钠常规工艺[12-13]是将钼精矿焙烧成三氧化钼,与氢氧化钠反应生成工业钼酸钠,重结晶后的晶体再溶于水,加硝酸沉淀出三氧化钼二水物,充分洗涤后干燥,于700 ℃升华得高纯三氧化钼,溶于氢氧化钠溶液,浓缩、冷却,得试剂级二水钼酸钠。

安徽省环境保护科学研究所汪金发[14]介绍采用低品位辉钼矿生产钼酸钠过程中硫酸盐的产生及不利影响,提出有效防治方法。

铜陵有色金泰化工有限责任公司梅支舵[15]研究钼酸钠溶液在不同pH 值,一次结晶率与产品纯度的关系,导出钼酸钠生产最佳控制工艺条件。

成都市双流有色金属冶炼加工厂杜长福等[16]通过控制浸出时溶液pH 值,净化溶液,获得高质量的钼酸钠;焙砂预处理后钼回收率提高,该工艺已用于生产。

西安建筑科技大学史玲等[17]介绍钼品位0.18% 的某钼铅矿经混合浮选,钼品位提高到3.3%,此时用常规浮选手段难以继续富集,将混合精矿经氧化焙烧、脱硫脱碳、Na2CO3选择性浸出、浓缩等化学方法生产钼酸钠。实现金钼分离及超低品位钼的低成本回收。

3.3 氧化钼液碱(纯碱)法

以氧化钼、液碱(纯碱)为原料制备钼酸钠,反应式为:

金堆城钼业公司王志诚[18]针对传统工艺生产钼酸钠试剂存在产量小、成本高的问题,提出用工业氧化钼直接生产钼酸钠试剂的设想,经过小试、中试研究,确定新的生产工艺,投入批量生产,各项技术经济指标显著提高,对试剂及工业级钼酸钠的生产具有现实意义。

3.4 纯碱硝石烧结法

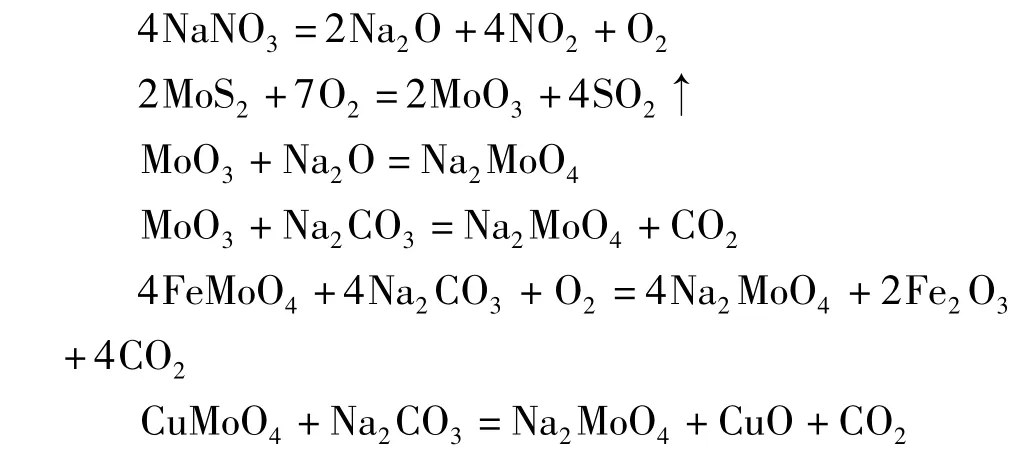

以辉钼矿、纯碱、硝石为原料制备钼酸钠,反应式为:

将辉钼矿、纯碱和硝石按70∶40∶4(质量)比例配料,球磨至一定粒度后放入回转窑,于800~1000℃焙烧1.5 h。当物料变成松散的棕褐色粉末时即可出料,按固液比1∶2左右加水浸取,不断搅拌,控制温度95 ℃以上,浸取时间30~40 min,形成钼酸钠溶液。过滤,滤渣用沸水洗涤,洗液返回浸取。其他工序与焙烧液碱(纯碱)法相同。该法适用于以低品位钼矿、浸出渣、尾矿为原料提取钼酸钠,加入少量液碱浸取效果更好。

吉清科技开发有限公司李殿起等[19]改进传统处理低品位钼精矿工艺路线,将低品位钼精矿于500~550 ℃焙烧2~4 h,再按含钼量加入理论反应量1.5~1.8 倍的硝酸钠和碳酸钠混合研磨2~3 h,于800 ℃左右焙烧1.5 h。按一定固液比加水搅拌控温浸取适当时间,形成钼酸钠溶液。该法采用简单设备,低成本高收率提取低品位钼精矿中钼,制备晶体工业一级钼酸钠,环保指标达到国家标准。

3.5 碱湿法

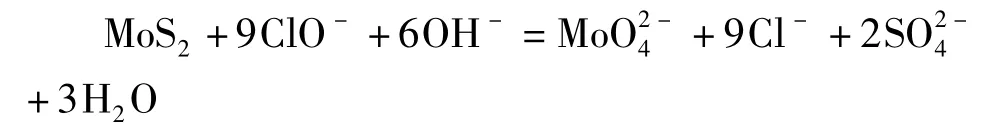

碱湿法是以钼精矿、次氯酸钠、氢氧化钠为原料制备钼酸钠。反应式为:

低品位钼精矿在低于40 ℃,用30 g/L 次氯酸钠和20~30 g/L 游离碱氧化得低浓度钼酸钠,选用特种离子交换树脂从辉钼矿氧化浸出悬浮液直接吸附Mo、Re 等,然后进行提纯,利于固液分离导致的设备投资大、操作费用高等问题的解决。

3.6 硝酸分解碱液中和法(酸湿法)

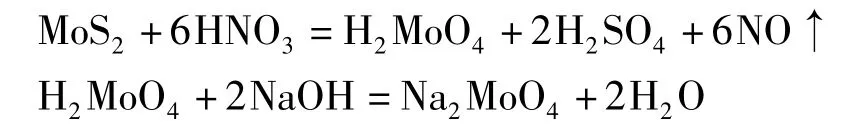

硝酸分解碱液中和法以硝酸、钼精矿、氢氧化钠为原料制备钼酸钠,反应式为:

在密闭反应系统中,将浓度大于25%的硝酸与钼精矿粉进行氧化还原反应,生成钼酸,经过滤洗涤后用碱液浸出得钼酸钠溶液,再按通用工艺流程处理制得钼酸钠。

自20 世纪70 年代以来,已开发出辉钼矿硝酸分解、氧压煮等全湿法工艺,可解决SO2污染、强化伴生元素Re 等的回收。

3.7 液碱(纯碱)加压浸出法

液碱(纯碱)加压浸出法是在高压釜中,将钼精矿加水制浆,并加入理论量的氢氧化钠或碳酸钠,于150~160 ℃,2.0~2.5 MPa 压力下反应,反应完成后,98%的钼以钼酸钠形式进入溶液。其他工序与焙烧液碱(纯碱)法相同。

4 可再生资源回收钼[20-23]

废催化剂、废钼粉、钼金属制品生产下脚料、钼酸铵和钼酸钠生产废渣废水直接排放造成钼资源的大量流失,严重污染环境。回收并综合利用这些可再生资源,其中稀贵金属含量一般比原矿高得多,生产成本较低,选择适当工艺控制条件,可生产出高纯精细化工产品,具有显著的经济效益、社会效益和环境效益。

4.1 废催化剂回收钼[24]

随着全球工业化进程的加速,每年废弃催化剂量相当可观。美国1995 年就从废催化剂回收钼约3 800 t,约占其钼总供应量的30%。我国每年从石化、化肥等生产装置卸下废催化剂数千吨,应加强催化剂中稀贵金属回收工作。通常将废钴钼催化剂与纯碱混合熔融焙烧转化为可溶性钼酸钠,水浸后回收钼、钴、镍、铝等。

无锡轻工大学化工系朱振中等[25]提出从废催化剂中回收钼的新工艺。采用新型复合浸取剂,与现行生产工艺相比,钼的浸取率得以提高,反应时间大大缩短。在最优工艺条件下,反应时间仅2~6 h,钼的浸取率95.5%。

安徽省冶金科学研究所林治坤等[26]以Mo、Co、Ni 合金料氧化焙烧碱浸出,滤饼再加纯碱焙烧水浸出使钼与钴镍分离,最后用萃取法分离钴镍的工艺流程,对废钼合金催化剂进行综合回收。采用该工艺流程和生产线分别生产出合格的工业级钼酸钠、氧化钴和氧化镍。

南昌大学环化学院刘小成等[27]叙述用废钼催化剂生产钼酸钠的工艺过程,对加碱焙烧过程主要影响因素进行分析,得到加碱焙烧的最佳工艺参数。该工艺稳定可行,产品达到工业级钼酸钠标准。

河南大学化学化工学院刘锦等[28]采用碱熔法将废催化剂与纯碱按质量比1∶18 混合,在900 ℃焙烧2 h;用2 倍于熔块的沸水浸取30 min;用稀硫酸调节浸取液pH 值至6,浸取液中的铝形成氢氧化铝被回收;除盐回收钼酸钠;使酸浸黑渣中的钴形成氢氧化钴脱水氧化为氧化钴。用该工艺回收铝、钼和钴,回收率>95%,回收产品纯度>97%。

吉清科技开发有限公司杨万军等[29]突破传统工艺,提出废催化剂酸浸法主要步骤为:盐酸浸废催化剂→氨水中和酸浸液析出钼酸→NaOH 浸钼酸得钼酸钠溶液→调节pH 值沉淀除Fe3+、Al3+、Mg2+等杂质→蒸发净化液析出钼酸钠结晶→烘干→钼酸钠产品。该法钼浸出率98.5%,钼金属总收率97.5%,省去焙烧,工艺设备简化,成本降低,产品质量稳定。

湖南科技大学化学化工学院李国斌等[30]研究从废催化剂中回收钼的新工艺,用碳酸钠焙烧,再用热水浸取。分析催化剂颗粒度、焙烧条件、浸取条件对浸取率的影响。回收钼最佳工艺条件为:废催化剂颗粒度≤122 μm、焙烧温度750 ℃、焙烧时间2 h、浸取温度75 ℃、浸取时间4 h、液固质量比6∶1。该条件下钼的浸取率>93%,产品钼酸钠纯度>95%。该工艺能耗低、浸出率高,具有潜在的应用前景。

4.2 氨浸渣中回收钼[31-32]

金堆城钼业公司史兴元[33]叙述用钼酸铵生产氨浸尾渣、净化渣生产钼酸钠的工艺过程。硫酸盐等强酸盐对钼酸钠结晶造成危害,提出解决的工艺措施。

梁宏等[34]介绍用离子交换法从含钼酸性废液中回收钼的实验数据和工业化操作要点,比较离子交换树脂的性能,探讨离子交换流程组合的优化,综合评价本法的技术经济性。

安徽省冶金科学研究所朱传贵等[35]将氨浸渣加碱氧化焙烧,使焙烧产物中有价钼浸出到溶液中,讨论溶液浓度与产品质量问题。

金堆城钼业公司王志诚等[36]介绍采用酸盐分解→碱浸→水洗→净化→浓缩结晶等过程从氨浸渣中回收钼并生产钼酸钠的工艺。钼浸取率80%,制备的工业钼酸钠符合Q/JDC102-2002 标准,满足国内外用户的要求。

中铁资源集团有限公司施友富等[37]研究采用氧压碱浸工艺处理氨浸钼渣,在浸出温度180 ℃、时间2 h、氧分压200kPa、液固比2∶1、纯碱量为化学反应理论量的2.5 倍时钼的浸出率>96%。本工艺钼浸出率高、对环境友好及经济效益好。

4.3 碱浸渣中回收钼

在生产钼酸钠过程中,碱浸渣中含钼3%~10%需要回收[38-39]。用苏打加氧化剂焙烧热水浸出工艺可有效地回收其中的钼,生产出符合标准的钼酸钠、钼酸钡、钼酸钙等产品。除硅结晶钼酸钠,含Mo≥39%,水不溶物<0.03%;用氯化钙溶液沉淀钼酸钙,含钼>40%,母液残钼<1 g/L;用氯化钡溶液沉淀钼酸钡,含钼>29%,母液残钼<0.03 g/L。钼的总回收率均>70%。

4.4 硫化钼废料回收钼

硫化钼润滑剂是一种新兴工业材料,在钛、锆、铪挤管成型工艺中不可缺少。分粉剂和液剂两种,挤管时用汽缸油调和使用。挤管后产生黑色糊状物残料以废物弃去,既浪费金属钼,又严重污染环境。综合治理硫化钼润滑剂废料,制取工业原料钼酸钠[40]具有重要意义。

安徽省冶金科学研究所汪洋等[41]介绍从复杂的硫化物废料中回收钼,生产合格的钼酸钠和工业氧化钼,工艺简单,成本低,钼的回收率高,效果显著。

4.5 钼盐生产废水回收钼

钼酸盐生产酸洗废水中除含多种重金属杂质外,还含>1 g/L 的钼。长期以来只经中和沉淀过滤简单处理后排入水系,造成水生生物大量死亡,破坏生态环境。现有处理方法包括硫化铵沉淀法、氨水沉淀法、加酸沉淀法、离子交换法、活性碳吸附法、溶液萃取法等。各种处理方法多因适应的污染物单一、效率低或成本高,难以实现工业应用。

华钼新材料股份有限公司刘敏婕等[42]采用DK型大孔交换树脂、AH 型树脂和普通交换树脂,对钼酸铵生产酸洗废水进行回收钼、铜的研究,同时氨化沉淀除去其余重金属,并从废水中结晶得产品硝酸铵。钼回收率86%~92%,其余重金属去除率98%,硝酸铵产品纯度超过99%,可用于配制乳化炸药,具有出良好的环境效益与经济效益。

安庆月山铜矿唐传久[43]利用一种简单的有机化合物沉淀钼盐生产过程中产生的废水中的钼,达到回收有价元素钼的目的。

5 产品标准

我国目前尚无钼酸钠国家标准。CNS12032-2003 适用于钼酸钠肥料。HG3-1087-77 为钼酸钠化学试剂标准。津Q/HG1-996-87 为天津化学试剂四厂钼酸钠标准。Q/JDC-102-2002 为金堆城钼业公司工业钼酸钠标准,满足国外一般用户要求。

6 结束语

钼酸钠是重要的无机精细化工产品和无机化工中间体,可以衍生出许多钼化合物,生产附加值较高。随着国民经济突飞猛进,高新技术产业日新月异,对钼及其深加工产品的需求量不断增加。钼酸钠生产市场前景广阔。

我国钼矿以辉钼矿为主,共伴生元素多,资源十分丰富,是世界上主要产钼国家之一。随着环保要求日趋严格,钼矿石贫、杂、细化,含钼再生资源与日俱增,综合节约和再生循环利用是充分发挥资源效益的基本要求。传统钼焙烧工艺流程长,能耗高,污染严重,弊端日渐突出,可再生钼资源综合回收稀贵金属的技术日益提高。发展趋势为:采用全湿法,研发廉价氧化剂或简便可行的氧化工艺;探索提钼技术,研发综合回收多种元素的分离富集工艺。产品精制对提高产品的附加值至关重要,产品纯度每提高一个等级,其价值就会翻番或成倍增长。在生产各环节要加强分析检测,根据检测结果随时调整工艺控制条件。

钼酸钠的研发应用每年都有文献报道,综合利用与回收可再生钼资源有价元素已取得不少进展。研发生产新工艺,缩短反应时间,降低生产成本,提高产品质量,增强产品竞争力,综合回收利用可再生钼资源,无疑具有积极意义。从低品位钼矿和可再生钼资源中回收钼等有价元素,生产钼酸钠等无机精细化工产品的研发应用完善工作千头万绪,任重道远。

[1]天津化工研究设计院编.无机精细化学品手册[M].北京:化学工业出版社,2001,794-797.

[2]张文钲.钼酸钠应用前景展望[J].中国钼业,2000,24(4):9-11.

[3]董允杰.国内外钼酸钠应用和产耗概况[J].中国钼业,2003,27(6):27-29.

[4]华东发,丁芝虎,张之杰.用低品位钼矿生产钼酸钠的研究[J].稀有金属与硬质合金,1992,20(1):1-4.

[5]施善友,王本义,董书岳,等.由四钼酸铵制备试剂钼酸钠[J].稀有金属,1995,19(1):72-74.

[6]李有观.生产试剂级钼酸钠新工艺[J].世界有色金属,2002,(7):54.

[7]光 家.试剂级钼酸钠生产新工艺——用四钼酸铵生产试剂级钼酸钠[J].中国钼业,2002,26(5):55.

[8]李惠萍.采用新工艺生产试剂钼酸钠[J].中国钼业,2003,27(3):44.

[9]王志诚,惠三顺,尹战劳.用钼酸生产工业钼酸钠工艺研究[J].中国钼业,2002,26(6):23-25.

[10]彭金辉,秦文峰,张世敏,等.微波合成钼酸钠的研究[J].云南冶金,2004,33(4):17-19,31.

[11]邹继兆,曾燮榕,李庚才,等.微波合成钼酸钠工艺研究[J].广东化工,2009,36(8):8-9.

[12]李玲玲.生产试剂级钼酸钠新工艺[J].中国钨业,1996,11(6):32.

[13]贾荣宝,王本义.分析纯钼酸钠生产新工艺[J].化学试剂,1998,20(6):52-53.

[14]汪金发.钼酸钠生产中硫酸盐的危害与防治[J].中国钼业,1996,20(3):22-25.

[15]梅支舵.钼酸钠的结晶率、纯度和pH 的关系[J].矿产保护与利用,2000,(1):39-41.

[16]杜长福,李君平,陶静宇,等.生产钼酸钠新工艺[J].四川有色金属,2002,(1):31-33.

[17]史 玲,周华凤,谢建宏,等.含碳金钼分离及制备钼酸钠的新工艺[J].中国钼业,2005,29(3):19-23.

[18]王志诚.用工业氧化钼生产钼酸钠试剂的新工艺[J].中国钼业,2001,25(4):65-66.

[19]李殿起,沈莉,杨万军.从低品位钼精矿中提取钼的新工艺新方法[J].中国钼业,2006,30(4):20-21,24.

[20]王尔勤,杨国安,华启峰.含钼废料回收钼的化学方法和实践[J].中国钼业,1998,22(3):32-33.

[21]曾建辉,申友元.利用废钼回收生产钼精细化工产品[J].中国钼业,1999,23(6):46-48.

[22]张文朴.我国钼资源中稀贵金属的综合利用与再生回收研发进展[J].稀有金属与硬质合金,2007,35(2):35-39.

[23]刘扬林.钼废料对环境的影响及其利用效益分析[J].中国资源综合利用,2008,26(7):19-20.

[24]刘望生.从含钼废催化剂中回收钼[J].湖南化工,1990,20(3):59-60.

[25]朱振中,商少明,陈烨璞.从废催化剂中回收钼生产新工艺的研究[J].中国钼业,1998,22(2):4-6.

[26]林治坤,马成兵,吴 玲.从废钼合金催化剂中提取钼等有价元素方法的研究[J].中国钼业,1998,22(2):1-3.

[27]刘小成,吴银枝,邱祖民.利用废钼催化剂生产钼酸钠的研究[J].江西化工,2002,(3):58-60.

[28]刘 锦,蔡永江,任知忠,等.碱熔法回收废催化剂中的钴、钼和铝[J].化工环保,2004,24(2):134-137.

[29]杨万军,杨晓美,薛 军.从含钼废催化剂中回收有价金属的探讨与实践[J].中国钼业,2005,29(1):36-39.

[30]李国斌,令玉林.从钴钼废催化剂中回收钼的新工艺研究[J].无机盐工业,2006,38(1):47-49.

[31]施善友.钼渣回收钼制备钼酸钠[J].合肥工业大学学报(自然科学版),1993,16(3):136-139.

[32]夏小龙,端木权.钼的氨浸渣生产钼酸钠的工艺改进[J].安徽化工,1993,19(4):29-32,20.

[33]史兴元.利用钼酸铵尾渣生产钼酸钠的研究--钼尾渣中钼金属的再回收[J].中国钼业,1998,22(4):89-91.

[34]梁 宏,卢基爵.离子交换法从含钼酸性废液中回收钼[J].中国钼业,1999,23(3):43-45.

[35]朱传贵,陈礼运,汪 洋,等.钼渣中有价钼的回收[J].中国钼业,2000,24(2):40-41.

[36]王志诚,郝绍鹏.利用氨浸渣生产工业钼酸钠[J].中国钼业,2003,27(2):30-32.

[37]施友富,王淑芳.氨浸钼渣氧压碱浸工艺研究[J].中国钼业,2012,36(1):38-40.

[38]张之杰,丁芝虎,华东发.碱浸渣中钼的回收[J].稀有金属与硬质合金,1992,20(4):1-4.

[39]寿庭木.碱浸渣中钼的回收[J].中国钼业,1993,17(2):59.

[40]韩廷信,戚连庆,张芳桂.从硫化钼润滑剂废料中制取钼酸钠[J].稀有金属材料与工程,1984,13(4):63-66.

[41]汪洋,陈礼运,朱传贵,等.从硫化物废料中回收钼的生产实践[J].中国钼业,1999,23(2):28-29.

[42]刘敏婕,马全智,李辉.离子交换法综合处理钼酸铵生产废水的研究[J].中国钼业,2006,30(3):27-29.

[43]唐传久.钼盐生产废水中钼的回收[J].中国钼业,2002,24(1):26-28.