基于性能退化数据分析的训练装备精度保持性评估

2014-03-10丁少娜冯诚陈毓申江江刘媛媛

丁少娜,冯诚,陈毓,申江江,刘媛媛

(中国人民解放军92724部队,山东青岛266019)

基于性能退化数据分析的训练装备精度保持性评估

丁少娜,冯诚,陈毓,申江江,刘媛媛

(中国人民解放军92724部队,山东青岛266019)

摘.要.目的对训练装备的精度保持性评估问题进行专门研究。方法跟踪监测训练装备使用过程中精度的退化情况,并计算出每个监测时刻训练装备的综合精度指数,预测训练装备失效的寿命值。结果通过精度指数与时间的回归模型,分别得到装备的失效水平和所预测的失效寿命T',以此为基础评估训练装备的精度保持性。结论训练装备的精度保持性是用户关心的重要质量指标,对在训练装备使用过程中获取的成效有直接影响,精度保持性评估结果还是用户确定合理精度调整及训练装备大修周期的重要参考依据。

训练装备;精度;评估

训练装备的价格一般比较昂贵,进行破坏性的加速寿命试验或者加速退化试验显然不现实。随着设计水平和工艺水平的不断提高,训练装备的精度保持性越来越好,精度劣化周期越来越长,进行一般的失效试验则嫌周期过长,成本过高。因此,对训练装备进行进度保持性评估的最好办法就是在使用过程中记录其精度退化数据,通过基于退化数据的可靠性评估方法来对其精度保持性进行评估[1—3]。

1 训练装备精度参数及劣化机理

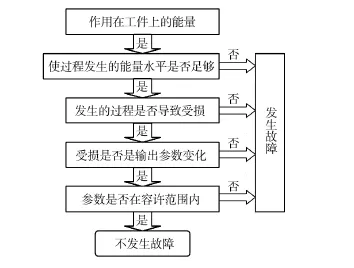

训练装备的精度参数一般有多项,大致可分为训练装备静态精度和训练装备使用精度2类[4]。训练装备静态精度是指在空载条件下训练装备的几何精度、定位精度等;使用精度是指在使用过程中的形态精度和位置精度。训练装备的使用精度除受训练装备自身精度影响之外,还受到使用过程中受力变形、热变形及损耗等因素的影响,而这些因素通常是难以控制的[5—6]。因此在研究训练装备的精度劣化规律时,为方便起见,通常以训练装备静态精度为对象,而不考虑训练装备的动态使用精度[7]。训练装备的精度劣化机理如图1所示,训练装备在使用过程中由于受到各种有害过程的作用,如磨损、腐蚀、老化等,会引起自身精度的逐步劣化。当劣化逐步积累达到它的极限允许值时,就会丧失工作能力,必须进行大修调整。这些有害过程通常都是随机的,因此,训练装备精度方面的故障,作为这种过程的后果,具有分散性,并服从于偶然事件的规律性。按照行进的速度有害过程可分为快速进行的、中速进行的和缓慢进行的3类。

1)快速进行过程呈几分之一秒的周期性变化。这种过程在装备机械工作循环范围内结束。属于这种过程的有:装备部件振动、联接件间的摩擦、工作载荷变动以及其他一些过程。

2)中速进行过程在装备连续工作时发生作用,其持续时间以分或小时计。属于这种过程的不仅有可逆过程,如装备部件的温度变化,也有不可逆过程,如部件的磨损。

3)缓慢进行过程是在周期性检查或修理之间训练装备工作的时间内起作用的。属于这种过程的有零件的锈蚀、电子元件的老化等。

图1 故障发生方框Fig.1 Failure occurrence flowchart

由于机器中各种有害过程特别是磨损作用的结果,达到被考察对象功能参数的失效水平时就发生故障。

对n台试验训练装备,记第j(j=1,2,…,n)个样本在时刻t1,t2,…,ti时的精度值分别为y1,y2,…,yi。作用于训练装备的各种有害过程使得其精度参数y缓慢地发生变化,表现为退化轨迹yj(t)。yj(t)逐步地向规定的失效水平Df逼近,导致训练装备出现故障的概率增大,表现为y(t)分布密度的变化。当被考察的精度参数由于各种随机的有害过程特别是磨损的作用,逐步劣化并达到它的失效水平时就会发生故障。达到失效水平Df的时间是一个随机变量,通常服从威布尔分布、对数正态分布或正态分布等,其均值即为平均无故障工作时间(MTBF)。这个时间决定了对训练装备进行精度调整的周期[8—10]。

2 基于性能退化数据分析的精度保持性评估

考虑到训练装备的精度参数一般有多个项,在评估过程中有必要讨论多个精度退化量之间在统计上的相关性问题,此时基于退化轨道的评估方法就失去了效力,因此首先考虑用基于退化量分布的可靠性评估方法来对训练装备的精度保持性进行评估[9]。

当前基于多性能参数退化量分布的可靠性建模主要针对特殊分布,即假定多个性能参数退化数据的联合分布属于联合正态分布等特殊分布。因此,可以通过每个参数的分布参数以及参数之间的相关系数得到联合分布参数。该方法对参数的分布要求比较严格,现实中很多设备系统无法满足特殊分布这一假设前提。另外,随着所选择性能参数数量的增多,联合分布函数求解难度增大,甚至不可解[10]。

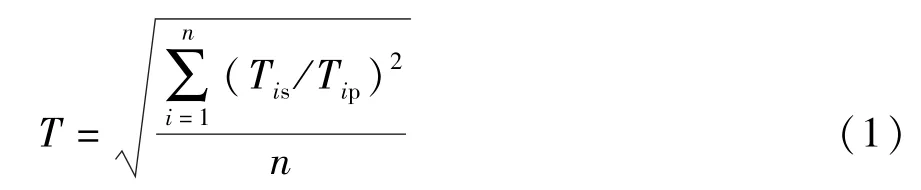

考虑基于退化轨道的处理方法,通过变换实现其对多参数问题的处理。一种可行的思路是引入权重的概念,通过计算加权平均来化多元为一元,从而将多元退化的问题化归到一元退化量的情况上来处理。该思路的本质是通过加权平均来化多元为一元,从而将处理的问题化归到可以采用退化轨道分析方法。在针对训练装备的精度保持性评估中,设备综合精度指数的概念为计算平均影响水平提供了一种简便方法。设备综合精度指数T是设备维护工程当中的一个概念,主要用以描述设备目前的健康状态,尤其是各项精度参数的平均劣化程度,可以作为确定训练装备修理类别的参数[11]。设备综合精度指数的计算公式为:

式中:T为装备综合精度指数;n为实测项目个数;Tip为训练装备精度的实测值;Tis为训练装备精度的允许值。

在训练装备的维修体系中,一般把T≤0.5为新装备验收条件之一。T≤1为大修理、重点修理后的验收条件,1<T<2仍可继续使用,但需注意调整;2<T<2.5时,装备需进行重点修理或大修理;T>3时,装备需进行大修理或更新[12]。

由于训练装备的精度衰退周期长,测试成本高,因此进行连续监测的成本很高。在实践中一般采取定期检测的方法,这样得到的退化数据通常为小样本。基于统计学习理论的支持向量机(SVM)是一种以结构风险最小化原理为基础的新型机器学习算法,具有其他以经验风险最小化原理为基础的机器学习算法难以比拟的优越性,可以用来处理小样本问题[13—14]。

基于支持向量机的装备综合精度保持性评估流程为[15—16]:

1)收集n台同型号训练装备在时间t1,t2,…,ti的性能退化数据;

2)分别计算n台训练装备在时刻ti装备综合精度指数Tn;

3)使用支持向量机拟合出Tn与时间t之间的回归关系,得到退化轨道模型;

4)将失效阈值Df作为SVM的输入,根据求得的退化轨道模型,外推求出各个样本的失效寿命T'1,T'2,…,T'i。

3 具体算例与精度分析

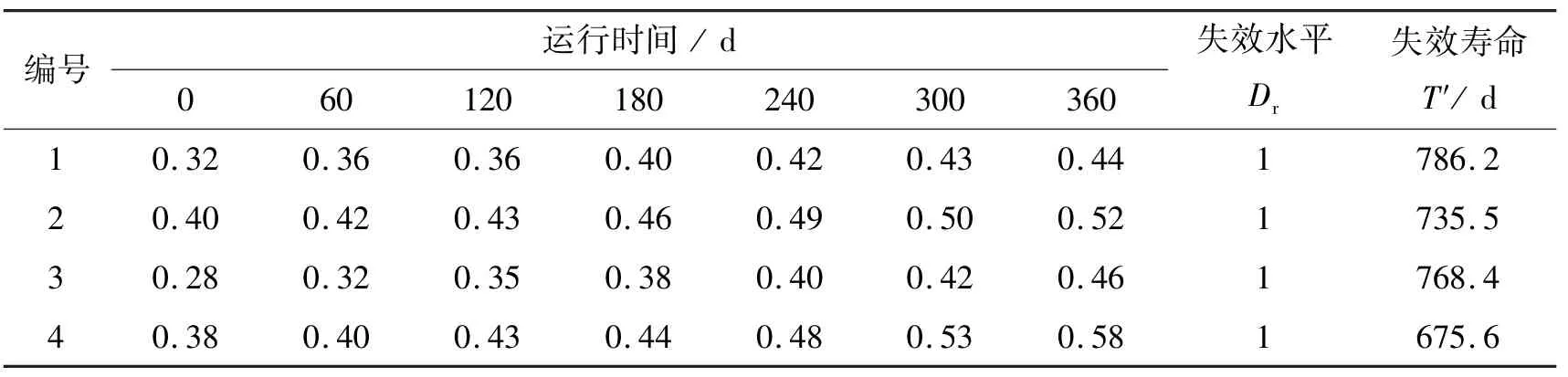

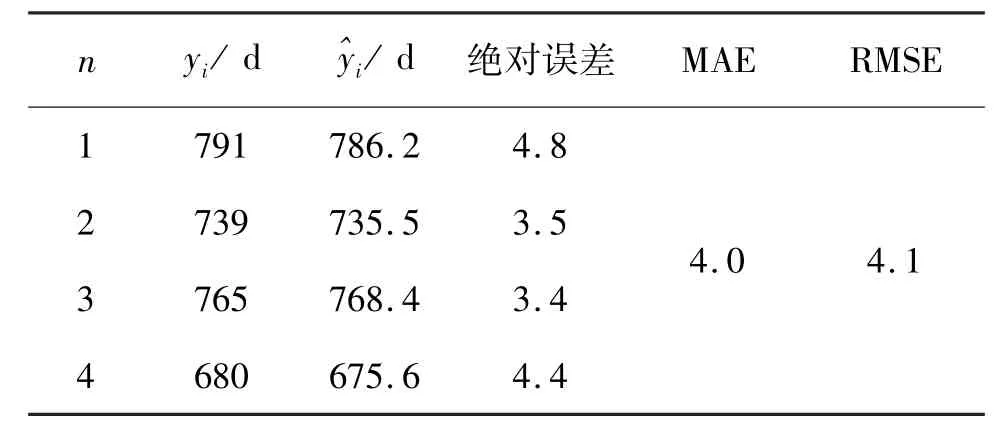

跟踪监测了某单位4台同型号训练装备使用1年过程中精度的退化情况,并计算出每个监测时刻训练装备的综合精度指数,得到的退化数据见表1。

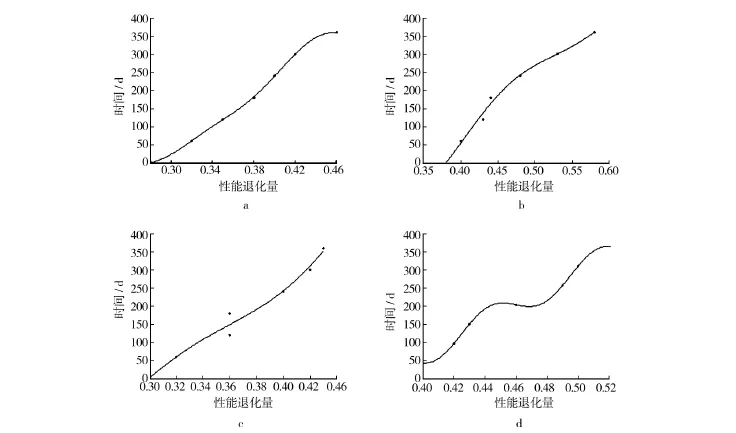

1)将表1中的退化数据作为输入,使用 LS-svmlab工具箱进行演算,获得装备综合精度指数T与检测时间t的回归关系,4台训练装备的的退化轨迹如图2所示。

2)将失效阈值Df作为LS-svmlab的输入,根据第1步得到的回归关系,外推求出各个样本的失效寿命,即表1中的最后一列。4台训练装备的寿命分别为:786.2,735.5,768.4,675.6 d。

表1 训练装备的综合精度指数记录Table1 Record list of comprehensive precision index of the training equipment

图2 退化轨道Fig.2 Diagram of the degradation path

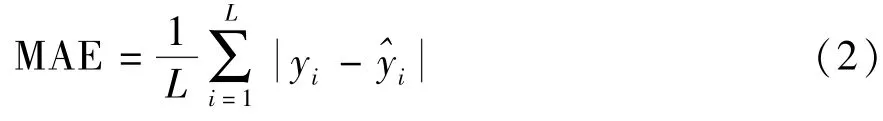

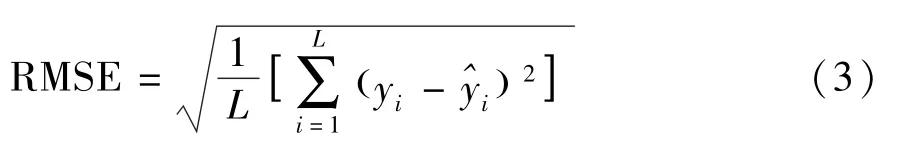

3)利用平均绝对误差与均方根误差对预测结果进行精度分析,计算公式如式(2),(3)所示。

平均绝对误差:

均方根误差:

式中:yi为训练装备的寿命真实值;^yi为训练装备的寿命预测值。

表2 训练装备寿命预测精度分析Table 2 Lifetime prediction precision analysis of the training equipment

由表2可看出,平均绝对误差与均方根误差都相对较小,说明该评估方法具有一定的准确性与稳定性,能够对训练装备的保障与维护提供一种确实有效的借鉴。

4 结语

综上所述,本文提出一种训练装备精度退化数据分析方法,将支持向量机应用于训练装备的装备综合精度指数的数据拟合中,得到精度指数与时间的回归模型,并预测训练装备失效的寿命值,以此为基础评估训练装备的精度保持性。

[1] 曾庆虎.机械传动系统关键零部件故障预测技术研究[D].长沙:国防科学技术大学,2010. ZENG Qing-hu.Key Parts of the Mechanical Transmission System Fault Forecast Technology[D].Changsha:National University of Defense Technology,2010.

[2] 吴峰华,王德福,姜传贤.干湿球法湿度测量精度算法研究[J].装备环境工程,2009,6(5):81—83.WU Feng-hua,WANG De-fu,JIANG Chuan-xian.The Wet and Dry Bulb Humidity Measurement Precision of the Algorithm[J].Equipment Environmental Engineering, 2009,6(5):81—83.

[3] 潘玉娜.滚动轴承的性能退化特征提取及评估方法研究[D].上海:上海交通大学,2011. PAN Yu-na.Research on Feature Extraction and Evaluation Method of Performance Degradation of Rolling Bearings[D].Shanghai:Shanghai Jiao Tong University,2011. [4] LEWIS S D,ANDERSON M J,HASLEHURST A.Recent Developments in Performance and Life Testing of Selflubricating Bearings for Long-life Applications[C]//Proc 12th Euro,Space Mechanisms&Tribology Symp.Liverpool,UK,2007:19—21.(余不详)

[5] 武月琴,傅耘,敖亮.典型环境条件下装备环境适应性的评估方法[J].装备环境工程,2010,7(6):109—112. WU Yue-qin,FU Yun,AO Liang.Equipment Environmental Worthiness Evaluation Method of Typical Environmental Conditions[J].Equipment Environmental Engineering,2010,7(6):109—112.

[6] OSWALD F B,JETT T R,PREDMORE R E.Probabilistic Analysis of Space Shuttle Body Flap Actuator Ball Bearings[R].Ohio:Glenn Research Center,2008:1—19.

[7] 范志锋,齐杏林,李宁.基于性能参数分布的某火箭弹储存可靠性评估[J].装备环境工程,2011,8(1):71—72. FAN Zhi-feng,QI Xing-lin,LI Ning.Storage Reliability Assessment of a Certain Rocket Based on Distribution of Performance Parameters[J].Equipment Environmental Engineering,2011,8(1):71—72.

[8] YU W,HARRIS T.A New Stress-based Fatigue Life Model for Ball Bearings[J].Tribe Trans,2001,44(1):11—18.

[9] 方峻,魏星,樊黎蔽.基于多性能参数退化数据的可靠性评估及应用[J].装备环境工程,2008,5(5):29—32. FANG Jun,WEI Xing,FAN Li-bi.Reliability Evaluation and Application Based on Multiple Performance Degradation[J].Equipment Environmental Engineering,2008,5 (5):29—32.

[10]曹心宽.舰载电子武器系统可靠性评估方法[J].装备环境工程,2006,3(4):74—77. CAO Xin-kuan.Reliability Evaluation Method of Carrier Based Electronic Weapon System[J].Equipment Environmental Engineering,2006,3(4):74—77.

[11]SHU D,WEI Z,WAN Z.Accelerating Life Test Design on Solid Lubrication of the Bearing Used in the Space[C]// Reliability,Maintainability and Safety,ICRMS 2009 8th International Conference,2009:1200—1202.(余不详)

[13]PAN Y N,CHEN J,XING L L.Bearing Performance Degradation Assessment Based on Lifting Wavelet Packet Decomposition and Fuzzy C-means[J].Mechanical Systems and Signal Processing,2010,24:559—566.

[14]TIAN Z G,WONG L,SAFAEI N.A Neural Network Approach for Remaining Useful Life Prediction Utilizing Both Failure and Suspension Histories[J].Mechanical Systems and Signal Processing,2010,24:1542—1555.

[15]李新立,刘志全.航天器机构固体润滑球轴承磨损失效模型[J].航天器工程,2008,17(4):109—113. LI Xin-li,LIU Zhi-quan.Solid Lubricated Ball Bearings of Spacecraft Mechanisms Wear Failure Model[J].Spacecraft Engineering,2008,17(4):109—113.

[16]胡小林.Hilbert-Huang变换的改进及其在机械故障特征提取中的应用[D].重庆:重庆大学,2010. HU Xiao-lin.Application of Improved Hilbert-Huang Transform and the Mechanical Fault Feature Extraction [D].Chongqing:Chongqing University,2010.

Assessment of Precision Retention of Training Equipment Based on Performance Degradation Data Analysis

DING Shao-na,FENG Cheng,CHEN Yu,SHEN Jiang-jiang,LIU Yuan-yuan

(Unit 92724,Qingdao 266019,China)

.ObjectiveTo perform specifically study the assessment of precision retention of training equipment.MethodsThe precision degradation of training equipment was monitored during the use,and the comprehensive precision index of the training equipment at each monitoring time was calculated,to predict the lifetime of the training equipment.ResultsThrough the regression model of the precision index and time,the failure level and the predicted failure lifetime T'of the equipment were obtained,respectively,based on which the precision retention of the training equipment was assessed.ConclusionThe precision retention of the training equipment is an important quality index of interest to the users,which has a direct impact on the effectiveness achieved by the training equipment during the operation process.The assessment result of precision retention is also an important reference for the users to determine the reasonable accuracy adjustment and overhaul cycle of the training equipment.

training equipment;precision data;analysis

10.7643/issn.1672-9242.2014.03.007

TB114.3

:A

1672-9242(2014)03-0030-05

2014-02-05;

2014-03-02

Received:2014-02-05;Revised:2014-03-02

丁少娜(1984—),女,山东栖霞人,讲师,主要研究方向为有线通信。

Biography:DING Shao-na(1984—),Female,from Qixia,Shandong,Lecturer,Research focus:wired communication.