17管干式除尘器焊缝裂纹失效分析

2014-03-09马卫锋罗金恒陈志昕冯耀荣

张 高, 马卫锋, 罗金恒, 陈志昕,冯耀荣,

(1.西安石油大学 石油工程学院,西安710065;2.中国石油集团石油管工程技术研究院,西安710065)

0 前 言

压力容器是各种承受气、液介质压力密闭容器的通称,使用中易发生各种事故[1]。近几年我国天然气产业发展快速,在全国各地建设了大量的天然气场站。天然气场站中的地面露天压力容器主要有天然气的储配、调度分流、工艺处理等功能,主要包括分离器、过滤器、除尘器、清管设备等。

多管除尘器是一种利用离心分离的原理进行工作的压力容器,当含尘气体经除尘器入口,通过导向器进入等高排列的旋风子,颗粒在旋风子内受离心力的作用下,经灰斗排出,被净化的气体经芯管排出,达到净化烟气的目的。本研究分析了某17管干式除尘器中焊缝裂纹出现的原因,并提出了相关的建议。

1 基本情况

某干线天然气管道场站位于北方寒冷地区,在全面检测时发现一台服役14年的17管干式除尘器有表面裂纹。该除尘器依据GB 150—1998《钢制压力容器》制造,容器长度为3 697 mm、内径为700 mm,容器材质为20R、厚度22 mm,设计压力6.4 MPa。

经过调研,该17管干式除尘器输送的介质中含有天然气,N2,CO2,H2S及游离水等成分,其中 H2S 的分压为 2.2×10-3~1.04×10-2kPa, 依据标准NACE MR0175[2]中酸性环境的定义判断, 该工作介质分压小于0.3 kPa,不是酸性气体。该除尘器近3个月的工作压力在3.940~5.433 MPa之间波动,工作温度为2.7~7.7℃。近三年最低环境温度为-27.8℃。

2 检测与试验分析

为了分析裂纹成因,首先对17管干式除尘器进行了表面磁粉无损检测,确定了裂纹位置和长度。然后根据无损检测结果进行取样分析,分别对筒体母材和存在裂纹的焊缝取样进行化学成分分析、力学性能测试、金相试验及扫描电镜形貌分析和能谱分析。

2.1 无损检测

将17管干式除尘器的筒体分为4个截面,每个截面选取6个点,使用超声波测厚仪进行壁厚测量。测量结果显示,除一个截面腐蚀减薄较严重外(减薄量为1.23 mm,腐蚀裕度为2 mm),其他3个截面减薄量小,均未超过腐蚀裕度,厚度均满足使用要求。

使用CJZ-212E磁轭,依据相关标准对筒体以及焊缝进行磁粉无损检测[3],得到裂纹缺陷的位置及尺寸,如图1所示。其中Z1,Z2为纵向焊缝,H1,H2,H3为环向焊缝。结果表明,除H2焊缝外,其余4条焊缝表面均发现不同长度的裂纹缺陷。所有焊缝外表面裂纹形貌特征相似,选取典型的纵焊缝Z2上的裂纹(长度为250 mm)进行金相和电镜分析。图2为该裂纹的宏观照片。

图1 裂纹位置及尺寸示意图

图2 典型裂纹宏观照片

2.2 化学成分分析

使用ARL 4460直读光谱仪,对母材和焊缝进行化学成分分析,结果见表1。同时对比了GB 6654—1986《压力容器用碳素钢和低合金钢厚钢板》中对该除尘器材质20R钢的化学成分要求,可以看出,4条有裂纹焊缝的Mn含量均高于标准[4]要求,Mn含量超标将降低焊缝的抗腐蚀性能及焊接性能[5-6]。

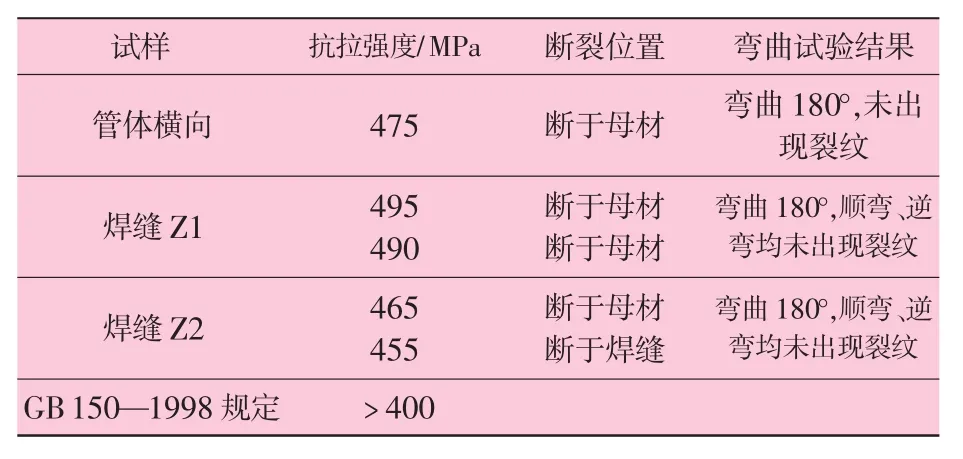

2.3 力学性能测试

使用SHT 4106万能试验机和WE-600A试验机对母材和纵焊缝分别进行拉伸和弯曲性能测试。拉伸试验取全壁厚板状试样,弯曲试验取矩形试样,试验结果见表2。对比相关标准[5],得出除尘器的拉伸和弯曲性能满足要求。

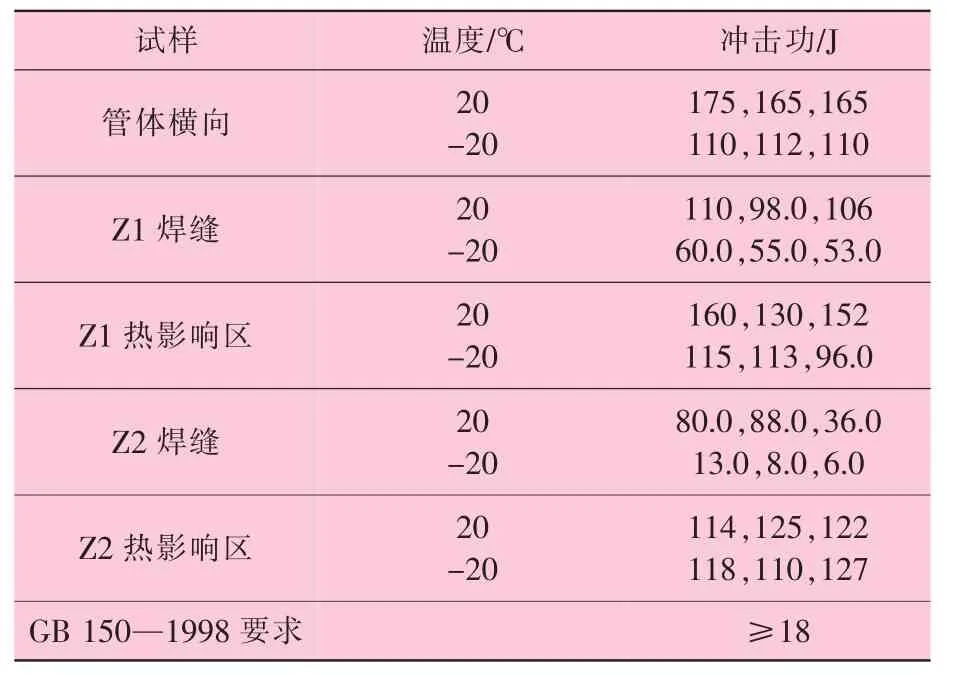

采用JBN-500试验机,对17管干式除尘器的筒体和纵焊缝进行夏比冲击性能测试。夏比冲击试样规格为10 mm×10 mm×55 mm的V形缺口试样,试验温度为-20℃和20℃。试验结果见表3。可以看出,筒体及热影响区的夏比冲击功满足标准要求,焊缝Z2的-20℃冲击功小于18 J,不能满足标准[7]要求和技术规定,说明焊缝低温韧性较差。

表1 取样化学成分分析结果%

表2 试样的拉伸及弯曲性能

表3 试样的夏比冲击性能

2.4 金相试验

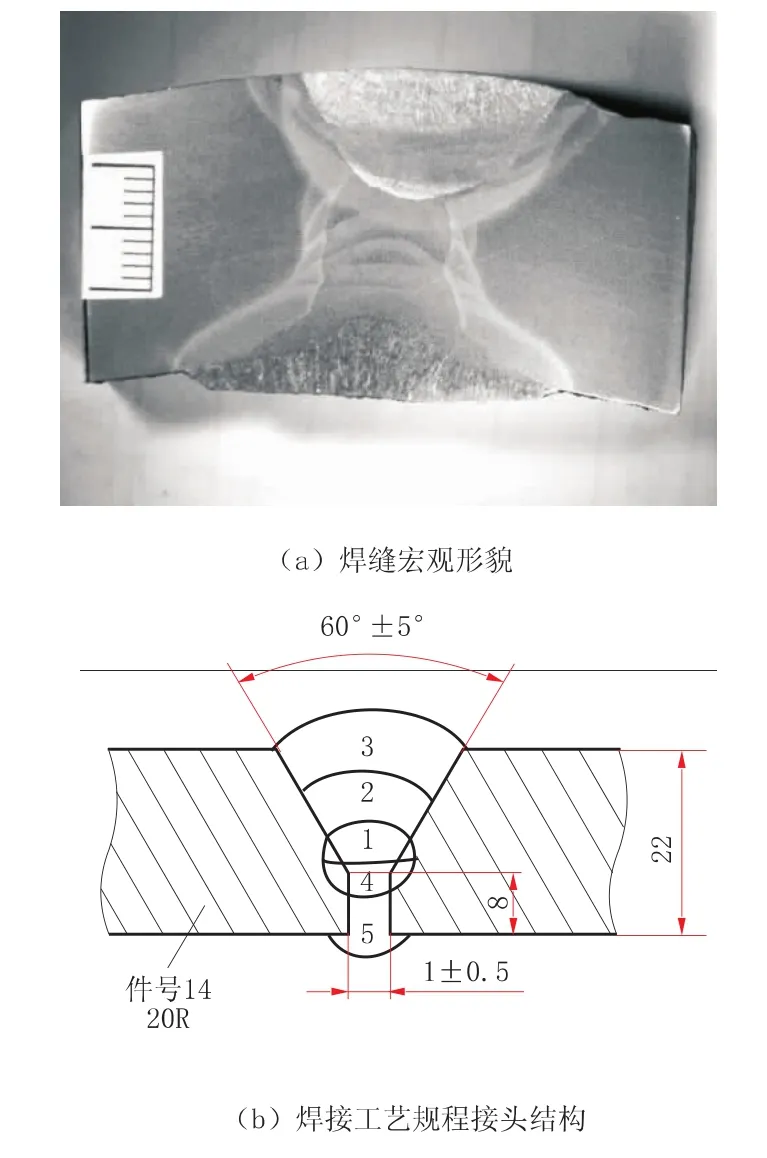

对除尘器Z2焊缝试样进行形貌分析。通过与焊接工艺规程中接头结构(图3)的对比可以看出,Z2焊缝接头宏观形貌明显与焊接工艺规程中的接头结构不符,表明焊接工艺控制不严格。

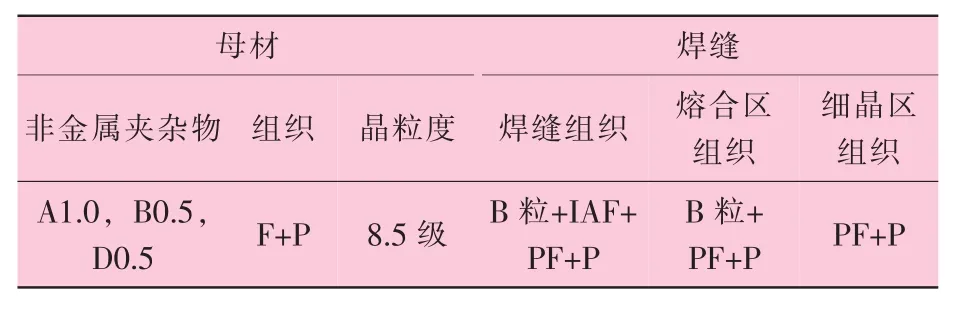

采用MEF3A金相显微镜和MEF4M金相显微镜对除尘器母材和Z2焊缝进行金相分析,分析结果见表4。可以看出,焊缝中并未出现对冷裂纹十分敏感的马氏体组织,因此基本排除外表面裂纹为冷裂纹的可能性。

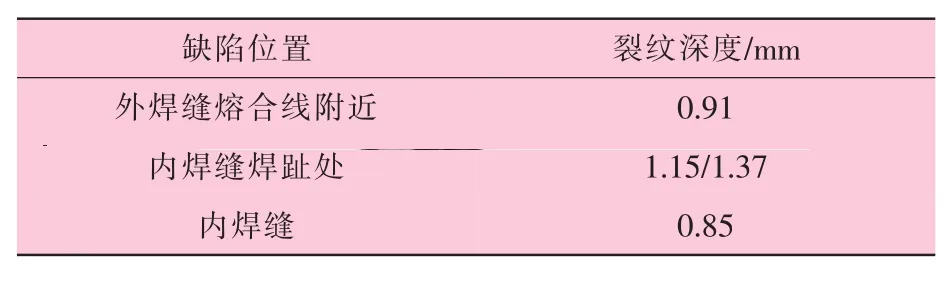

对Z2焊缝裂纹进行金相分析,除了已发现的外表面裂纹,还发现了多处内表面裂纹,裂纹位置和深度见表5。

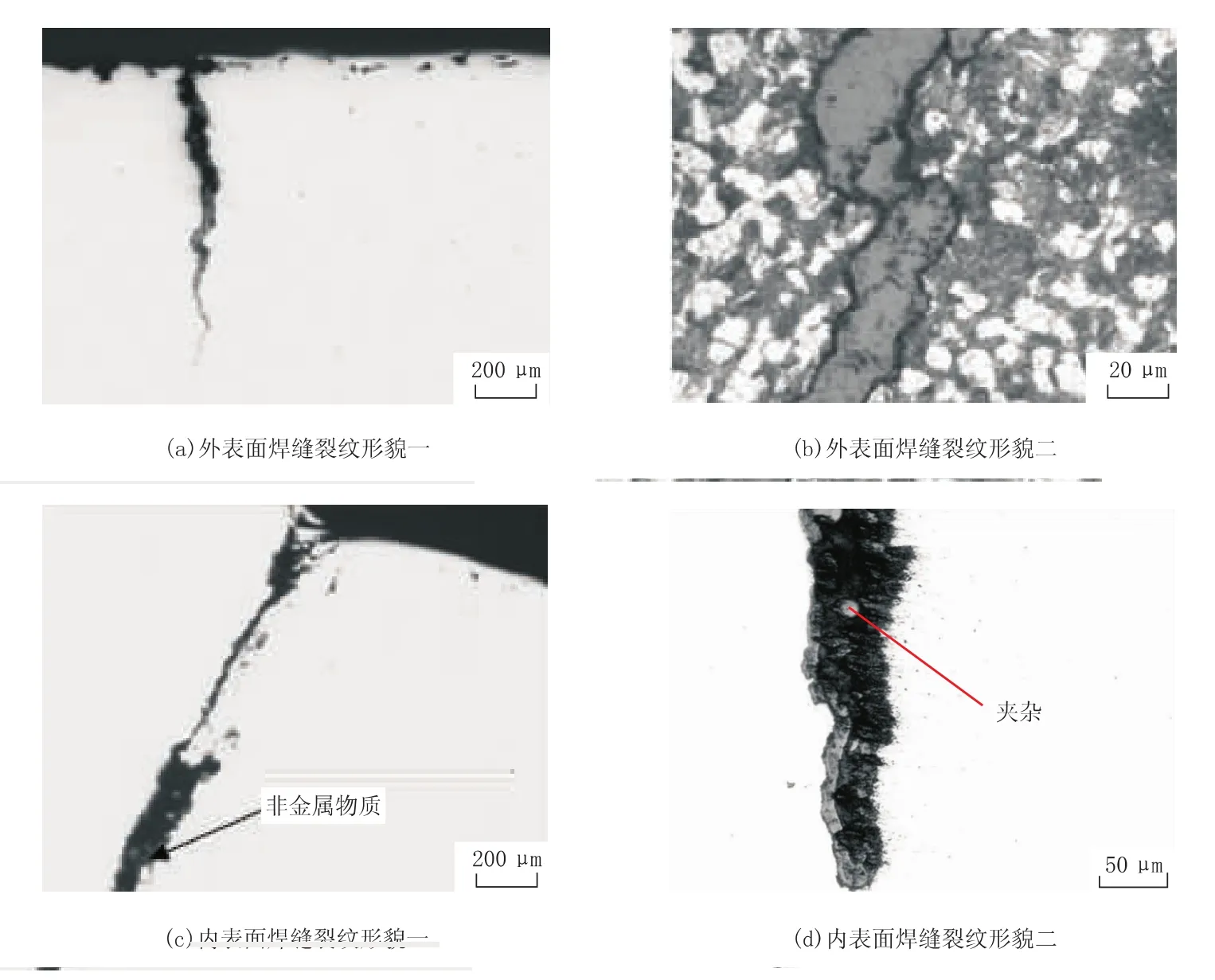

Z2焊缝裂纹的显微组织如图4所示。从外表面焊缝裂纹金相检测结果可以看出,裂纹起源于外表面焊缝熔合线处,与表面基本垂直,开口大,尖端细小,呈V字形,均为先开裂后腐蚀特征,腐蚀产物呈灰色非金属物质,沿裂纹边界产生并生长,形态较致密,裂纹附近及其附近焊区组织无异常。

图3 焊缝焊接接头宏观形貌与焊缝接头简图

表4 除尘器母材和Z2焊缝金相分析结果

表5 焊缝裂纹金相分析结果

内表面焊缝裂纹起源于内表面熔合线处,裂纹宽窄不一,裂纹内有灰色非金属物质,靠裂纹中心非金属物质较疏松,为外来夹杂物,裂纹尖端附近非金属物质较致密,为裂纹产生后受工作介质影响形成的腐蚀产物;裂纹附近及其附近焊区组织无异常。同时,焊缝内表面存在未焊透焊接缺陷,并且在未焊透缺陷处由于应力集中而产生裂纹。

图4 Z2焊缝裂纹显微组织

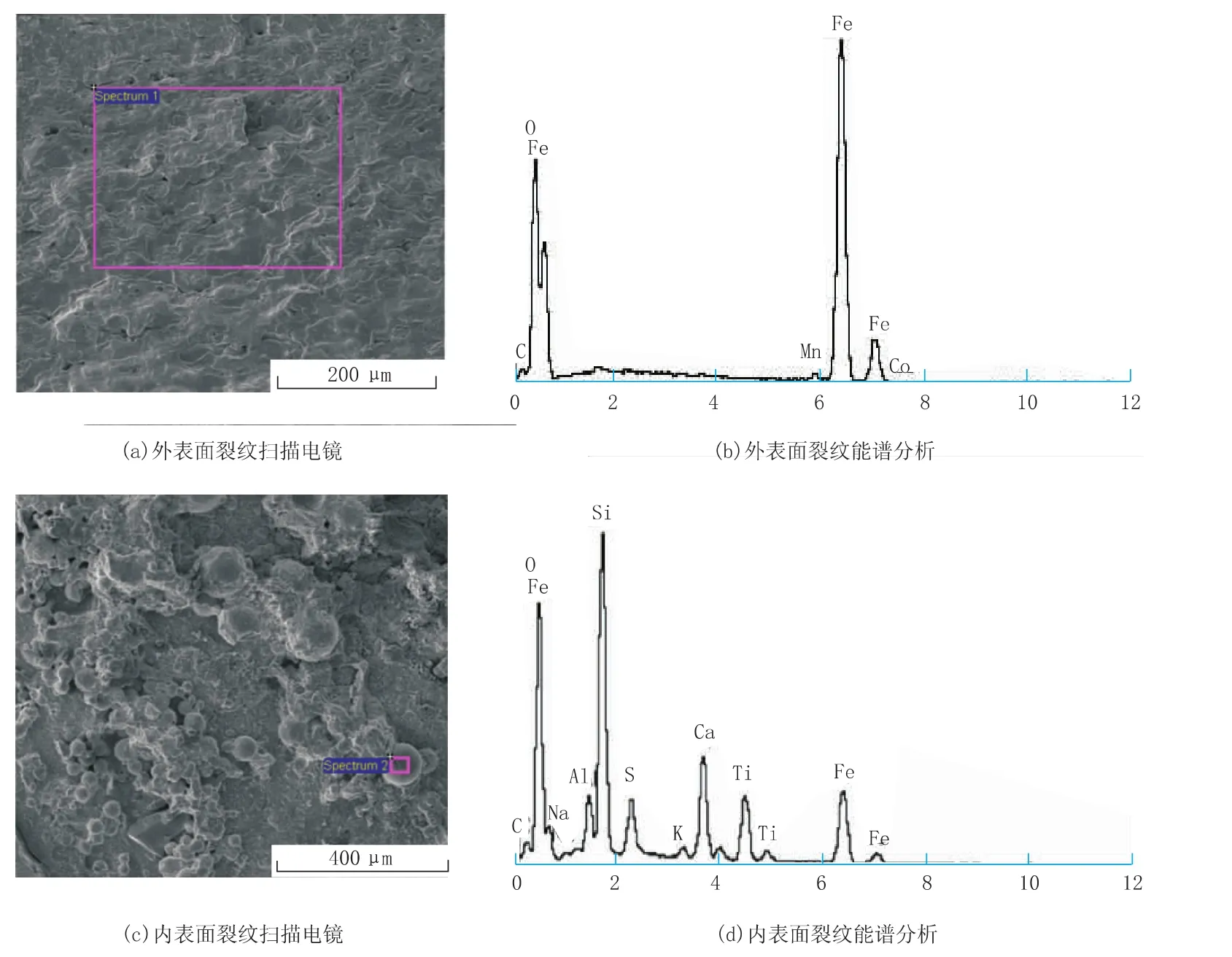

采用TESCAN-Ⅱ型电子扫描镜对Z2焊缝裂纹内外表面断口进行分析,分析结果如图5所示。可以看出,外表面焊缝裂纹断面腐蚀产物主要为氧化铁,为外裂纹在空气中腐蚀产物。内表面焊缝裂纹夹杂物含有一定数量的Ca,Si,Al等元素,明显为外来杂质,应为焊接过程中带入焊缝中。

图5 内外表面裂纹断面扫描电镜形貌及能谱分析

3 分析与讨论

(1)无损检测结果表明,除尘器Z1和Z2纵焊缝处发现多处裂纹,而环焊缝仅在H1环焊缝和H3环焊缝处发现裂纹,H2环焊缝未发现裂纹;

(2)对比纵焊缝接头金相宏观形貌和焊接工艺规程接头结构简图可知,纵焊缝焊接工艺规程控制不严格。检测的4道焊缝Mn含量均高于标准规定最高值,且局部焊缝-20℃夏比冲击功小于18 J,最低为6 J,表明局部焊缝韧性较差;

(3)内外焊缝表面裂纹均起源于焊趾应力集中处,外表面裂纹沿焊缝表面垂直方向扩展,纵焊缝Z2内表面裂纹沿夹杂物方向扩展。

针对以上结论建议:

(1)严格按照焊接工艺规程进行焊接,避免夹杂、未焊透等焊接缺陷的产生,并保证焊缝各项化学成分指标与力学性能满足制造标准要求;

(2)立即采用磁粉检测技术对目前正在服役的同批除尘器进行焊缝外表面检测,采用小晶片探头和高频率超声波技术手段对焊缝内表面进行全面检测。出现焊缝裂纹问题的除尘器位于北部冬季寒冷地区,因此应对低温地区运行的同批除尘器密切监测,缩短检测周期。

[1]胡波.压力容器失效诊断及专家系统研究[D].武汉:武汉理工大学材料科学与工程学院,2004.

[2]NACE MR0175,油田设备用抗硫化物应力开裂金属材料[S].

[3]JB/T 4730.4—2005, 承压设备无损检测[S].

[4]GB 6654—1986, 压力容器用钢板[S].

[5]DORSCHN K E,陈裕川.受压容器用钢焊缝金属的性能[J].化工与通用机械,1979(05):49-56.

[6]刘建容,张万灵,刘正生.锰对钢材耐大气腐蚀性的影响[J].钢铁研究,2010(04):13-15.

[7]GB 150—1998, 钢制压力容器[S].

[8]刘建容,刘正生,张万灵.低合金钢大气腐蚀性能的研究[J].钢铁研究,2000(06):19-21.

[9]GB/T 6394—2002,金属平均晶粒度测定方法[S].

[10]GB/T 10561—2005,钢种非金属夹杂物含量的测定—标准评级图显微检验法[S].