国产高模量碳纤维缠绕成形参数控制方法

2014-03-08杨海涛尉世厚徐小明

杨海涛,尉世厚,徐小明

(1.北京卫星制造厂,北京100190;2.北京航空航天大学机械工程及自动化学院,北京100191)

碳纤维是一种具有优异性能的工业材料,具有超高模、高导热、高导电、低热膨胀系数等特性[1],能够适应严苛的太空环境,目前已广泛应用于制造太阳翼基板、卫星平台波纹承力筒等航天产品中。但由于国产高模量碳纤维存在轴向剪切模量较低,耐冲击性差等缺点,缠绕过程中容易出现磨损、起毛、断丝等问题,从而影响缠绕制品的力学性能。对缠绕过程中的纤维张力和胶液温度等关键参数进行精确控制是解决这一问题的根本途径。

目前,国内外针对缠绕机的相关研究较多,如:韩振宇等[2]提出一种六轴纤维缠绕机的控制系统并进行了实验研究;Prabhakar R P等[3-4]建立了纤维传导的数学模型并提出分散控制方法控制纤维张力;史耀耀等[5-6]提出了基于模糊自整定的张力控制策略,王春香等[7]以开卷辊为研究对象,给出了计算张力控制力矩的方法;吴凯等[8]分析了加速和匀速过程中的张力变化并给出了计算方法。以上研究取得了较多的成果,但应用存在脆性大、质量不稳定等缺点的国产高模量碳纤维[9]进行产品制造,对缠绕机工作过程中的物理参数控制提出了更高的要求,因此需要针对其特性开展相应的系统设计和试验研究。为此,笔者针对国产高模量碳纤维的特点探讨张力和温度两关键参数对缠绕制品质量的影响作用,从而进行缠绕机的张力和温度控制系统的结构设计,并提出相应的控制方法。

1 张力控制系统的设计

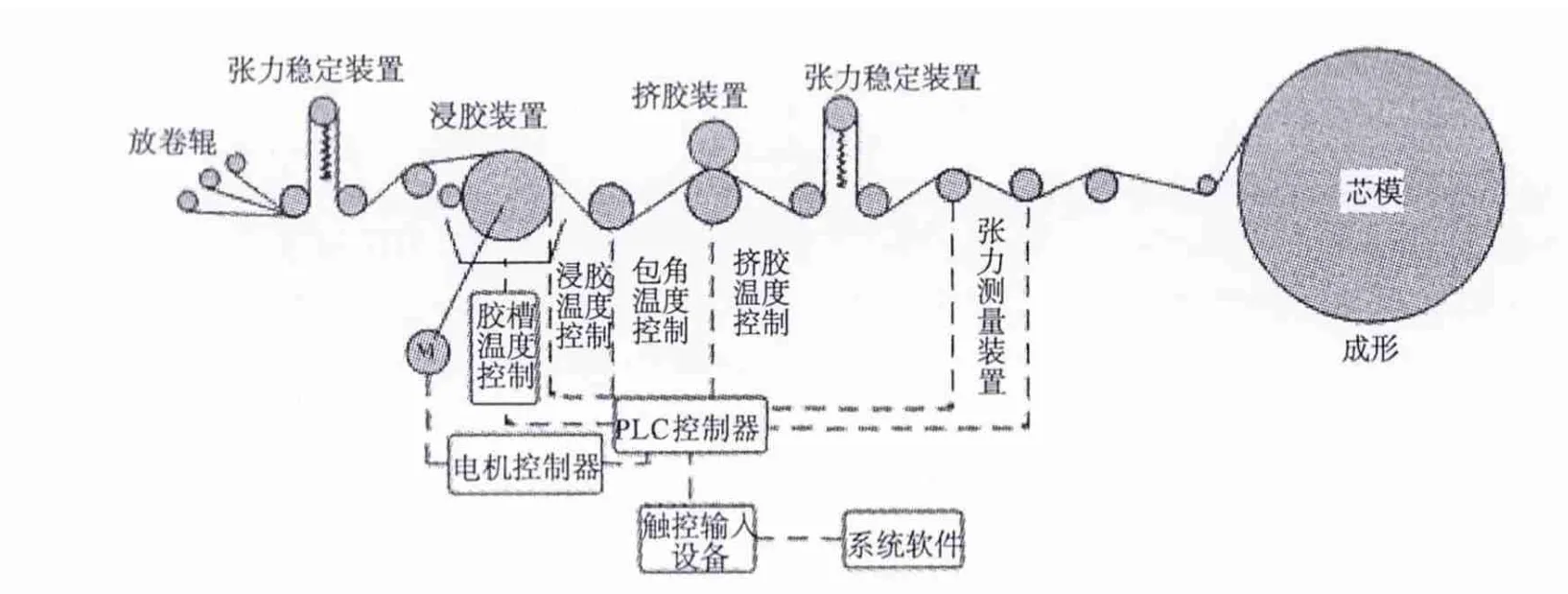

研究对象为基于半湿法缠绕成形工艺的缠绕机,结构如图1。该缠绕机由缠绕机本体、放卷辊、浸胶装置、刮胶装置、挤胶装置和温度、张力控制系统、收卷辊等组成。

图1 缠绕机结构示意Fig.1 Sketch of winding machine

缠绕制品的强度和疲劳性能与缠绕张力密切相关。张力过小,制品强度偏低,而且内衬充压时变形较大;张力过大则纤维束磨损增大,从而使制品强度下降;张力波动较大,则使各层的初始应力状态不同,导致整个制品强度下降。缠绕张力也是控制和限制孔隙含量的决定性的因素之一。在缠绕成型过程中,胶液中挥发性的气体使制品中产生许多微孔,过多的微孔不仅使制品机械性能下降,而且会使制品气密性变坏。

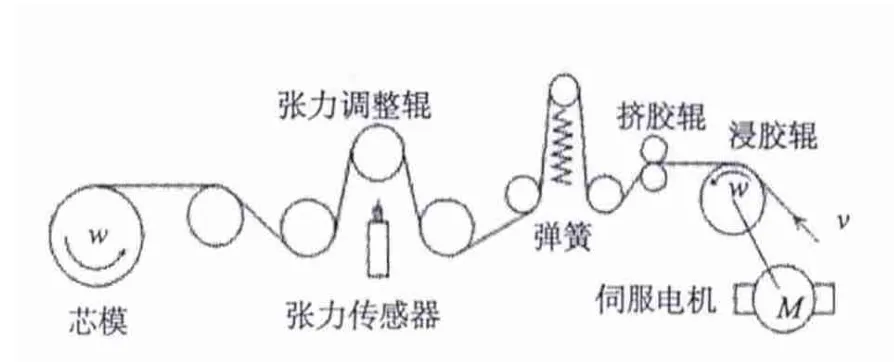

缠绕机张力控制系统的结构形式对张力的控制精度有很大的影响,常用的张力控制方式有3种:以力矩电机驱动放卷辊,通过控制力矩电机的输出转矩控制张力;通过控制收卷辊和电机之间的磁粉离合器的转矩实现张力控制;通过伺服电机控制阻尼导辊的转速实现精确张力控制。文中采用伺服电机控制阻尼导辊转速的方案设计张力控制系统,如图2。张力控制系统包括张力测量装置、张力稳定装置、伺服电机、电机控制器、浸胶辊和PLC控制器等,在纤维传导过程中可始终保持对纤维束张力的精确控制。

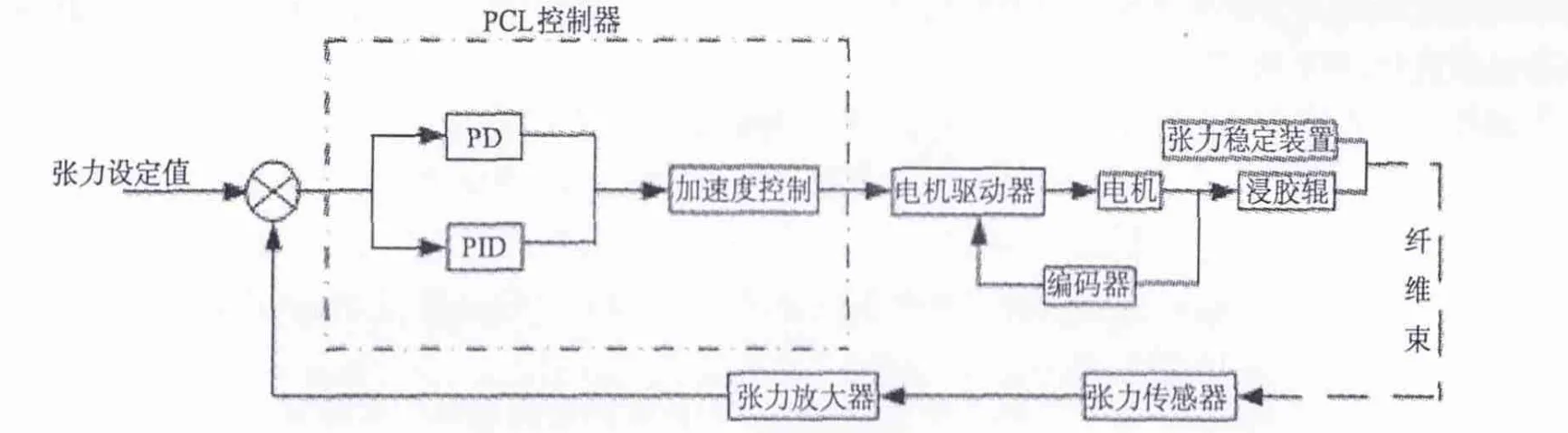

由图2可知,该张力控制系统由浸胶辊驱动部分、挤胶装置、张力稳定装置、张力测量装置等组成。其控制框图如图3,张力设定值和张力测量值通过PLC运算后输出控制信号到电机驱动器,从而实时控制并监测电机的转速。电机通过同步带轮驱动浸胶辊旋转,控制纤维束的运动速度。纤维束经过张力稳定装置调整后,通过张力传感器测量纤维束的张力,张力传感器的测量值通过张力放大器反馈给PLC。其中,浸胶辊传导机构和张力稳定装置作为张力控制系统的主要硬件组成。

图2 张力控制系统结构Fig.2 Structure of tension control system

图3 张力控制系统框图Fig.3 Block diagram of tension control system

1.1 浸胶辊传导机构和张力稳定装置结构设计

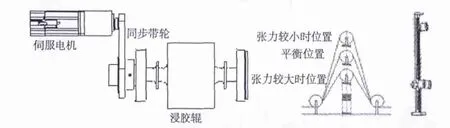

根据半湿法缠绕成形的工艺特点,纤维浸胶时需要保持浸胶辊表面温度恒定和张力恒定,以保证均匀浸润胶液,如图4所示,将伺服电机安装在浸胶辊处,伺服电机通过同步带轮驱动浸胶辊,通过实时调整浸胶辊的转速保持张力的恒定。为保证缠绕机在启动、停车、变速时的张力恒定,在浸胶辊和张力传感器之间增加张力调整装置,张力调整辊通过弹簧的缓冲作用改善系统的特性,使系统在速度变化较大时通过弹簧的调节作用保持张力的恒定;在收纱时,张力调整装置能通过弹簧的快速动作保证良好的回纱效果。

图4 浸胶辊传导机构和张力稳定装置结构图Fig.4 Structure of deliver mechanism and tension stable device

1.2 张力控制策略

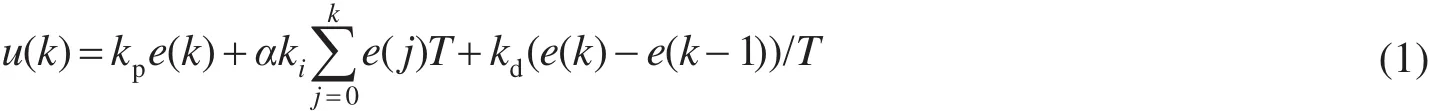

由于胶液的黏度、含胶量和外界冲击等不确定因素的影响,张力控制系统采用动态积分分离PID算法[10],以提高系统响应速度,减小超调量,并确保系统稳定运行时的稳定精度。具体的实施方式为:当张力的偏差较大时采用PD控制,取消积分作用,保证系统有较快的响应速度;当系统的偏差较小时采用PID控制,通过引入积分作用消除系统的静差,提高系统的稳定精度。其算式为

其中:u(k)为控制量;kp为比例系数为积分时间为微分时间;T为采样周期;e(k)和e(k-1)分别为第k时刻和k-1时刻的偏差信号;α为积分项的开关系数;ε为控制器的切换阈值,表示为

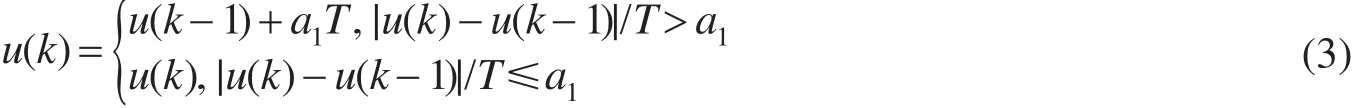

为了实现PD控制和PID控制之间的平稳切换,对PD控制和PID控制切换时的速度进行加速度控制,设定最大加速度a1,当系统的加速度大于a1时,系统速度按照加速度a1进行加减速,其算式为

2 温度控制系统设计

2.1 温度控制系统结构设计

缠绕温度既决定胶带变形的难易,又影响缠绕的稳定性,是保证缠绕制品质量的另外一个重要的工艺参数。缠绕温度过高会使碳纤维束上的树脂过早发生胶联反应,使树脂失去黏性,引起后一层的皱折和滑移;缠绕温度过低,将影响碳纤维层间的粘接。

温度控制系统主要包括胶槽温控、浸胶辊和传导辊温控、热风器温控。将电加热板安装在胶槽的下方,通过铂热电阻直接测量胶槽内胶液的温度,为了减小系统的超调量,在电热板下方安装温度传感器测量加热板的温度,当加热板的速度超过设定值时,停止加热,从而保证系统的超调量较小。热风器安装在芯模的前端,为芯模前端的导向辊加热,通过温度传感器测量出风口的温度,通过温控器和无超调的PID控制算法保持出风口温度的恒定。

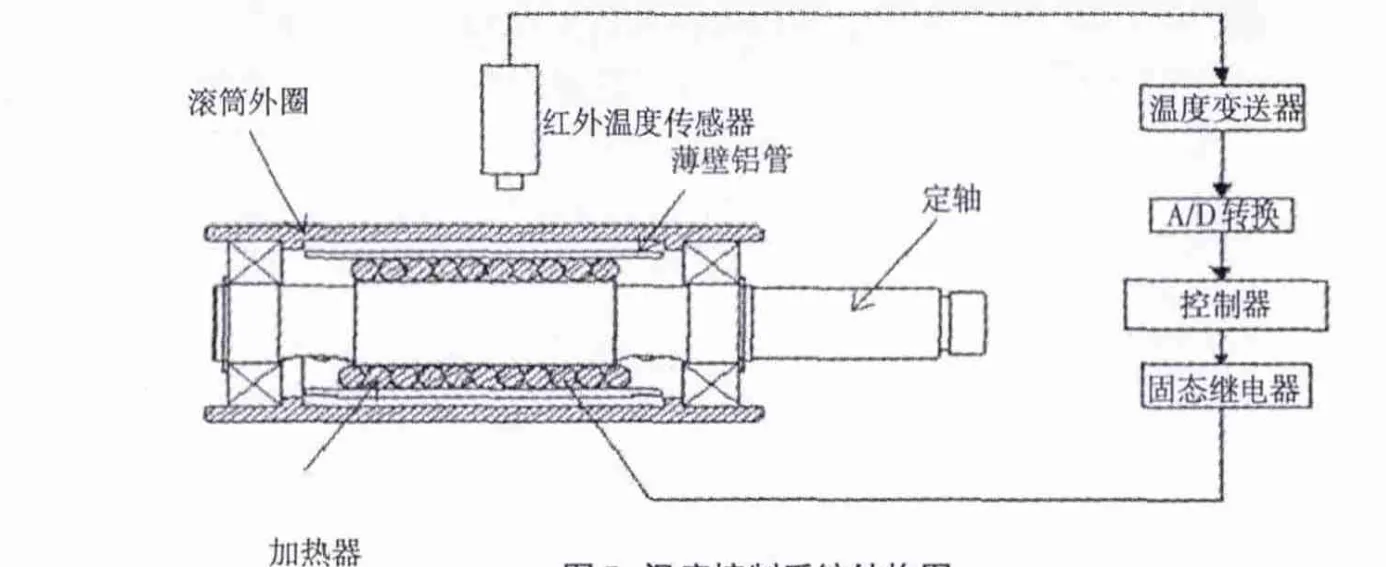

纤维浸胶和传导过程中保持辊筒表面的温度稳定对纤维的含胶量均匀性和纤维的展开宽度有很大影响,为了保证辊中部温度可控且均匀,浸胶辊和传导辊的加热结构和控制结构方案如图5。由图5可见,红外温度传感器布置在辊筒工作区的正上方以测量辊筒表面的温度,测量到的温度值经过温度变送器及A/D转换后送入控制器,控制器根据测量值与设定值的偏差通过控制固态继电器实现加热器的通断电,达到温度控制的目的。

图5 温度控制系统结构图Fig.5 Sketch of temperature control system

2.2 温度控制策略

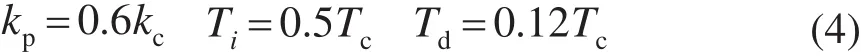

为提高温度控制精度,减小温度超调量,胶槽、浸胶辊和传导辊的温度控制系统采用基于继电反馈的PID参数自整定算法[11]。系统设定2种模态:测试模态和调节模态,首先使系统工作在测试模态,此时控制器使系统引起震荡,并测试系统的临界震荡角频率ωc和临界振荡增益kc,通过ωc和kc计算出系统的PID参数

然后根据整定得到的PID参数使系统工作在调节模态,进入温度控制过程,使系统稳定运行。

图6 张力控制曲线Fig.6 Tension control diagram

3 实验验证

3.1 张力控制系统实验结果与分析

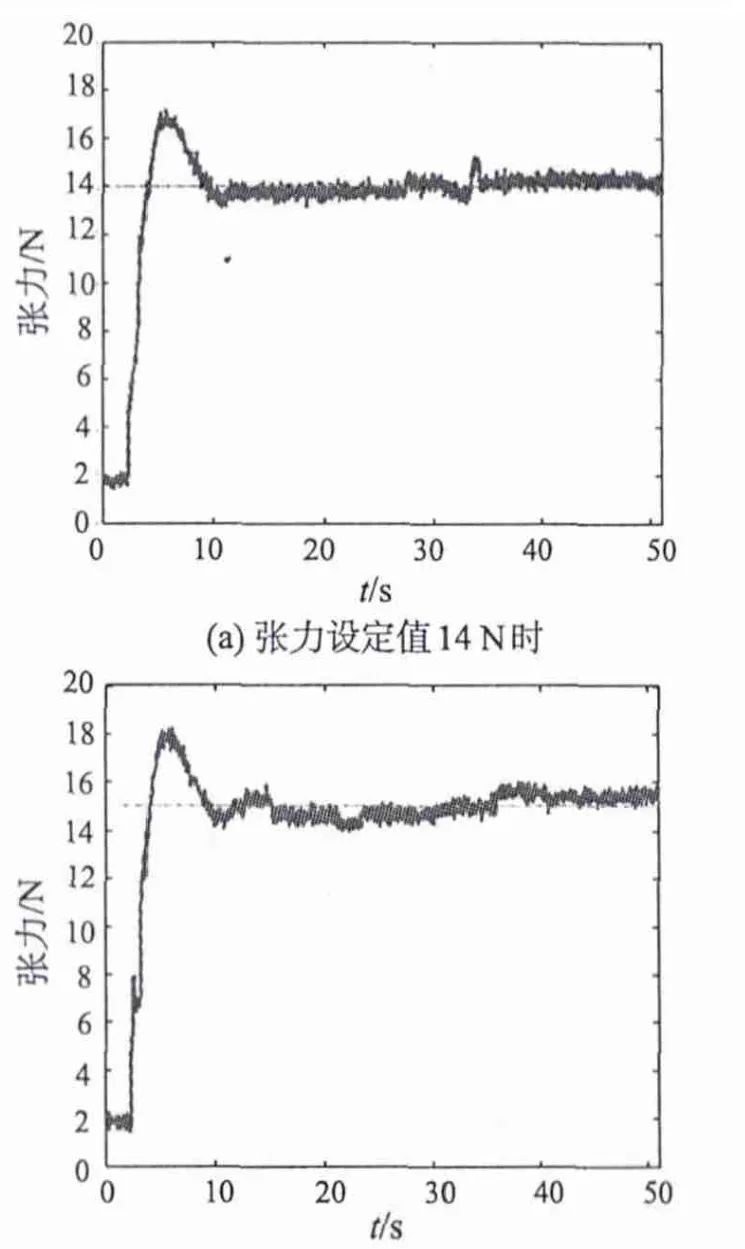

采样周期为80 ms,PD控制的kp=100,Td=50,PID控制的kp=600,Ti=200,Td=32,张力设定值为14 N时,缠绕线速度为25 m/min,张力变化曲线如图6(a);张力设定值为15 N时,缠绕线速度为20 m/min,张力变化曲线如图6(b)。

由图6可知,采用基于动态积分分离的PID算法,系统在启动阶段有较快的响应速度,并且通过选择合适的比例系数和微分时间,确保在系统快速响应时有较小的超调量,系统在稳定阶段,由于引入积分作用消除系统的静差,减小系统的震荡,稳定精度控制在±0.5 N。

3.2 胶槽、浸胶辊和传导辊的温度控制实验结果与分析

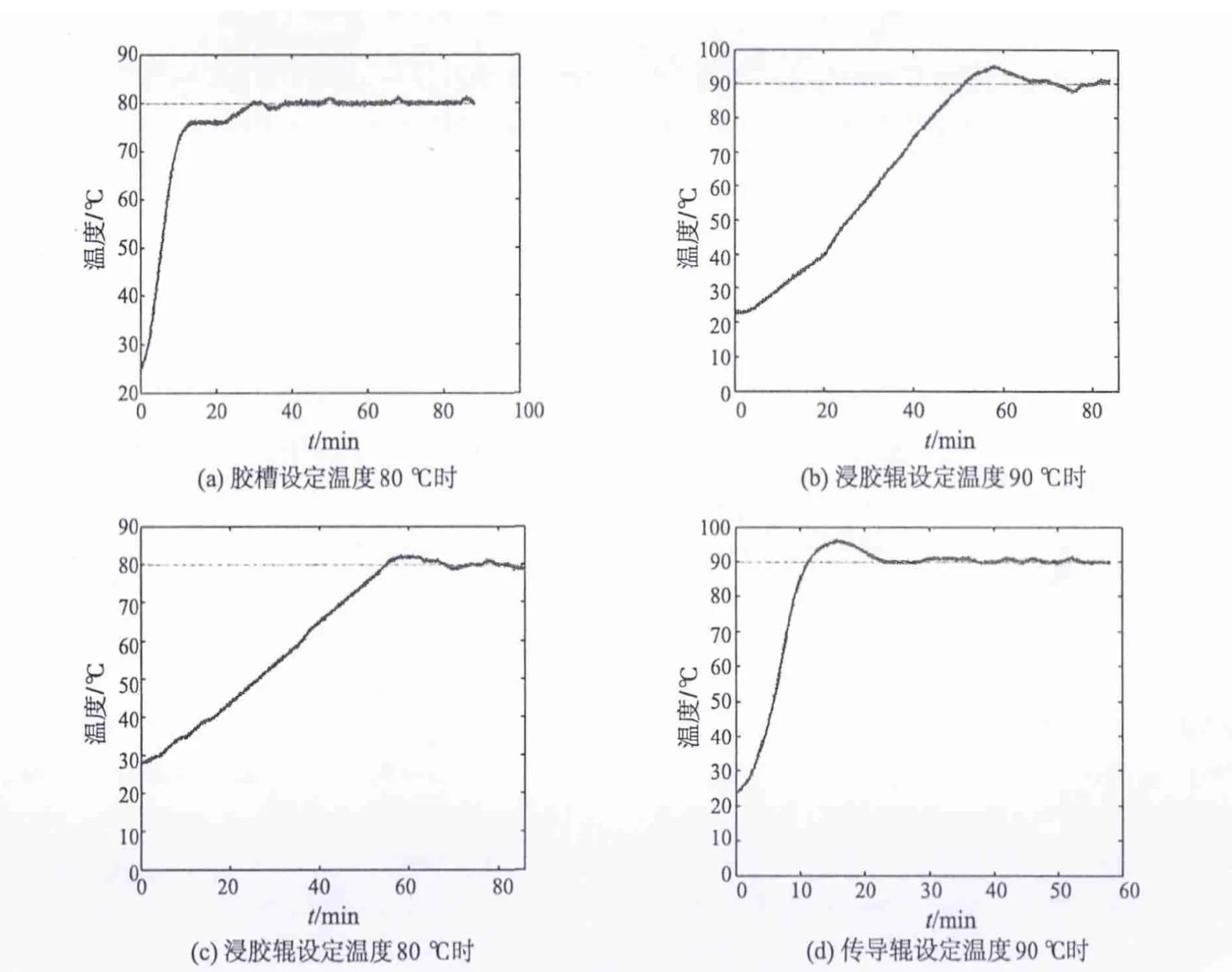

采用基于继电反馈参数自整定的PID算法,通过在测试模态分别整定胶槽、浸胶辊和传导辊的PID控制参数。胶槽、浸胶辊和传导辊的升温曲线如图7。由图7可见,在调节模态时,上述自整定得到的PID参数取得了很好的控制效果,胶槽、浸胶辊和传导辊的超调量均控制在5%以内,稳态精度在±1℃以内。

图7 胶槽、浸胶辊和传导辊升温曲线Fig.7 Temperature curve diagrams of tank,roll coater and transfer roller

3.3 纤维缠绕制品弯曲刚度测试实验结果与分析

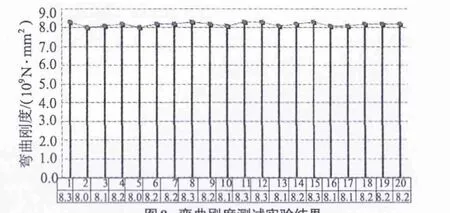

弯曲刚度是衡量碳纤维缠绕制品的重要性能指标,应用本文设计的张力和温度控制系统进行20组碳纤维管材的制作并测试其弯曲刚度,测试结果如图8。由图8可知,20组试验件的最大弯曲刚 度 为 8.0×109N·mm2,最 小 弯 曲 刚 度 为8.0×109N·mm2,变化范围为2.6%,表明碳纤维制品质量高、性能稳定,由此进一步表明设计的张力和温度控制系统精度高、性能稳定。

图8 弯曲刚度测试实验结果Fig.8 Experiment results of bending rigidity

4 结 论

针对国产高模量碳纤维的性能特点,分析了缠绕成形过程中的温度和张力2个关键参数对产品性能的影响,进行了温度控制系统和张力控制系统的结构设计,且提出相应的控制策略。通过实验验证,纤维缠绕过程中,该温度和张力控制系统精度高、性能稳定,使缠绕机的性能符合国产高模量碳纤维的缠绕成形工艺要求。

[1]沈曾民,迟伟东,张学军,等.高模量碳纤维的现状及发展[J].高科技纤维与应用,2010,35(3):5-13.

[2]韩振宇,孟庆鑫,路华,等.基于PMAC的六轴纤维缠绕机开发及应用[J].哈尔滨工业大学学报,2007,39(11):1799-1802.

[3]Prabhakar R P,Nilesh B S,Ramamurthy V D.Decentralized control of web processing lines[J].IEEE Transactions on Control Systems Technology,2007,15(1):106-117.

[4]Prabhakar R P,Srinivas S G,Eugene O K.Dynamics and control of accumulators in continuous strip processing lines[J].IEEE Transactions on IndustryApplications,2001,37(3):934-940.

[5]史耀耀,唐虹,余强.数控布带缠绕机关键技术[J].航空学报,2008,29(1):233-239.

[6]史耀耀,李海宁,余强.数控布带缠绕机设计与控制技术研究[J].中国机械工程,2008,19(12):1433-1436.

[7]王春香,付云忠,杨汝清,等.纤维缠绕过程中的张力分析[J].复合材料学报,2002,19(3):120-123.

[8]夏英伟,沃西源.对中国高模量碳纤维应用中工艺性能问题的分析[J].航天返回与遥感,2011,32(3):83-87.

[9]吴凯,李爱军.卷绕机控制机构的张力分析[J].安徽工业大学学报:自然科学版,2007,20(3):189-194.

[10]刘金琨.先进PID控制MATLAB仿真[M].北京:电子工业出版社,2004:25-29.

[11]黄友锐,曲立国.PID控制器参数整定与实现[M].北京:科学出版社,2010:8-11.