海上油田二元复合驱提高采收率关键技术

——以埕岛油田埕北1区西部Ng4—5砂层组为例

2014-03-08王增林宋新旺祝仰文窦立霞邢爱忠

王增林,宋新旺,祝仰文,窦立霞,邢爱忠,陈 伟

海上油田二元复合驱提高采收率关键技术

——以埕岛油田埕北1区西部Ng4—5砂层组为例

王增林1,2,宋新旺3,祝仰文3,窦立霞3,邢爱忠4,陈 伟5

(1.中国石化胜利油田分公司,山东东营257001;2.中国石化化学驱提高石油采收率重点实验室,山东东营257015;3.中国石化胜利油田分公司地质科学研究院,山东东营257015;4.中国石化石油工程设计有限公司,山东东营257026;5.中国石化胜利油田分公司采油工艺研究院,山东东营257000)

化学驱是在平台有限期内提高海上油田采收率的有效手段,相比单一聚合物驱,二元复合驱具有更为快速和更大幅度提高采收率的特点。针对埕岛油田埕北1区西部Ng4—5砂层组,设计了二元复合驱油藏工程优化方案;针对海上平台配注水水质差,离子成分复杂,研制了速溶高效抗盐二元复合驱油体系;针对平台空间狭窄,简化了二元复合驱配注流程,研制了高效小型化设备,不但提高了自动化程度,减少了平台操作,还降低了安全环保风险,形成了高效集约化海上配注工艺;针对先导试验区储层出砂严重,层间矛盾突出,研制了低剪切注聚防砂管,形成了低剪切分层防砂分层注入工艺技术,整套管柱粘度保留率高,分层配注准确,可满足海上安全环保要求;形成了海上油田大幅度提高采收率关键技术,并首次在埕北1区示范工程区开展了二元复合驱先导试验。

海上油田提高采收率二元复合驱配注工艺分层防砂埕岛油田

海上油田产量的持续增长已成为石油产能接替的重要组成部分,随着勘探难度的增大,海上油气资源的高效开发日趋重要,发展海上油田大幅度提高采收率技术方法势在必行[1]。陆上油田开发实践证实,化学驱是大幅度提高采收率的有效手段,已经在大庆、胜利等油区得到广泛应用,技术日趋成熟,其规模居世界前列,研究应用水平也处于国际前沿[2-8]。借鉴陆上成功经验,针对海上油田特点,中国海洋石油总公司在绥中36-1等油田先后开展了聚合物驱单井试验、井组试验和扩大试验,均取得了良好的增油效果[9-12]。无碱表面活性剂加聚合物的二元复合驱油技术是近几年发展起来的高效化学驱油方法,体系组分能与原油形成超低界面张力,相对于三元复合驱来说由于体系中无碱,可以最大限度地发挥聚合物的粘弹性,并减缓腐蚀和结垢[13]。胜利油区率先开展了无碱二元复合驱油技术研究,并于2003年9月在孤东油田七区西南Ng54—61层开展了二元复合驱油先导试验,取得了显著降水增油效果[14-16]。截至2013年9月,全区已累积增产原油24.6×104t,提高采收率8.9%,预计可提高采收率12%,展示了二元复合驱良好的发展前景。

埕岛油田位于渤海湾南部的极浅海海域,主要采用井组平台的开发模式。由于受淡水资源和输送条件的限制,配注水水质差,矿化度高,离子成分复杂,对二元复合驱油体系的粘度、界面张力等性能影响较大;采油平台剩余空间小,制约了配注工艺的实施[17]。目前,该油田采出程度低,采油速度不到1.5%,而平台、管线寿命有限,仅为15~20 a,储层出砂严重及层间矛盾突出,迫切需要寻求更快、更大幅度提高采收率的新技术。针对上述制约海上油田实施二元复合驱的关键技术难题,重点开展了适用于海上油田的速溶抗盐二元复合驱油体系、配注工艺流程、低剪切分层防砂及注入工艺研究,优化设计了二元复合驱方案,并在埕岛油田埕北1区西部Ng4—5砂层组开展二元复合驱先导试验,以期为提高海上油田的采油速度和大幅度提高采收率提供借鉴。

1 先导试验区概况

埕北1区西部Ng4—5砂层组先导试验区位于埕岛油田中区北部,水深为12~14 m,距中心一号平台5 km,距中心二号平台3 km左右,为高孔高渗透、常规稠油、岩性构造层状油藏,试验区含油面积为0.68 km2,石油地质储量为191×104t,其中中心井区石油地质储量为55×104t,主力含油小层为Ng51,Ng53,Ng54和Ng55,石油地质储量为163×104t,占试验区石油地质储量的85.3%。试验区储层埋藏浅,物性较好,平均孔隙度为32.8%,平均空气渗透率为1 162×10-3μm2,原始含油饱和度为61%~65%;原始地层温度为65℃,地层原油密度为0.906 6 g/cm3,地层原油粘度为67 mPa·s,产出原油地面粘度为308 mPa·s;原始地层水矿化度为4 240 mg/L,二价离子的质量浓度为27 mg/L;产出水矿化度约为9 000 mg/ L,二价阳离子的质量浓度大于300 mg/L。自1998 年8月投产,现处于中含水开发阶段,综合含水率为67.6%,采出程度相对较低,仅为15.9%。油层发育好,连通状况好;1F平台注入井比较集中,共有4口注入井,9口生产井,1口中心井(1FA-8)。

2 驱油体系研制及性能评价

2.1 实验器材

实验仪器包括:Texas500旋转滴界面张力仪、DV-III布氏粘度计、电子天平、磁力搅拌器和烧杯等。驱油设备主要包括:ISCO泵、压力传感器、岩心夹持器和中间容器等。

实验样品包括:阴离子表面活性剂石油磺酸盐PS-1、烷醇酰胺类非离子表面活性剂HS-2、聚丙烯酰胺8号(取自孤东油田七区西南Ng54—61层二元复合驱油先导试验矿场)和三元共聚物新2号[18]的工业样品。实验用油为埕岛油田1A-4和1D-4井的脱水原油与煤油以一定比例配制的模拟油,其在65℃时的粘度为67 mPa·s。

实验用水为埕岛油田注入水(污水与水源井水的混合水),总矿化度为10 764 mg/L,二价阳离子的质量浓度为341 mg/L。

2.2 实验方法

界面张力和驱油效果分别按照SY/T 6424—2000[19]中复合驱油体系与原油的界面张力性能检测和复合驱油体系物理模拟驱油效果测试的规定进行测定,实验温度为65℃。

质量分数为0.15%的聚合物溶液按照SY/T 5862—2008[20]的规定进行配制,溶液粘度用DV-III布氏粘度计在温度为65℃、剪切速率为7.34 s-1的条件下测定。

2.3 二元复合驱油体系研制

2.3.1 表面活性剂配方

设计思路 通过分子模拟研究了二价阳离子(Ca2+和Mg2+)与表面活性剂之间的相互作用。结果表明,向阴离子表面活性剂中加入非离子表面活性剂可以提高表面活性剂的抗钙镁能力。这是由于将2种表面活性剂复配后,阴离子表面活性剂富集于油水界面处,而非离子表面活性剂占据界面吸附位,能够有效减弱阴离子表面活性剂极性头基与二价阳离子之间的静电相互作用。同时,采用分子动力学方法研究复配后的表面活性剂与二价阳离子的电荷分布,量化计算复配表面活性剂与二价阳离子的作用距离可知,二价阳离子电荷数由原来的+2变为+1.4,说明其电荷已经离域到其附近的原子上,二价阳离子与酰胺基团上的氧原子和磺酸基上的氧原子已经形成了类似配位键的作用,而不是单纯的静电相互作用,使得表面活性剂与二价阳离子相互作用减弱。为此,提出了将阴离子表面活性剂与非离子表面活性剂进行复配的设计思路,以提高表面活性剂的抗钙镁能力。

表面活性剂配方及性能评价 由PS-1与HS-2不同质量比下的界面张力测定结果可知:单一石油磺酸盐难以使油水界面张力达到超低(10-3mN/m数量级);当PS-1与HS-2的总质量分数为0.4%、质量比为3∶1,2∶1,1∶1和1∶2时,油水界面张力分别为5.5×10-3,1.5×10-3,1.1×10-3和1.3×10-3mN/m,均达到超低,且在质量比为1∶1时达到最低。

由质量比为1∶1的PS-1与HS-2复配体系不同质量分数下的界面张力(图1)可知,复配体系在较宽的质量分数范围内(0.1%~0.6%)界面张力均达到超低,且质量分数为0.4%时,界面张力最低。为此,将总质量分数为0.4%、质量比为1∶1的PS-1与HS-2溶液作为二元复合驱油体系的表面活性剂。

图1 质量比为1∶1的PS-1与HS-2复配体系不同质量分数下的界面张力

2.3.2 速溶抗盐聚合物优选与性能评价

李振泉等已经证实三元共聚物新2号中试样品的综合性能优于普通聚丙烯酰胺[18],溶解性能良好,具有非常好的耐温抗盐能力及比普通聚丙烯酰胺更高的提高采收率的能力,且能与石油磺酸盐产生较好的协同效应。通过对新2号工业样品的性能评价发现:其性能与中试样品相当,优于普通聚丙烯酰胺8号;新2号溶解时间为45~60 min,普通聚丙烯酰胺溶解时间为120 min;质量分数为0.15%的新2号溶液的表观粘度为20.5 mPa·s,大于技术指标要求的15 mPa·s,普通聚丙烯酰胺8号为14.6 mPa·s;新2号与表面活性剂复配后,体系的表观粘度和界面张力保持稳定。故优选新2号工业样品作为二元复合驱油体系的聚合物。

2.4 驱油体系性能评价

在表面活性剂配方研究及聚合物优选评价的基础上,确定了适用于海上油藏条件的二元复合驱油体系室内配方:由质量分数为0.2%的石油磺酸盐PS-1、质量分数为0.2%的表面活性剂和质量分数为0.15%的聚合物复配而成。二元复合驱油体系的性能评价结果表明,其与原油的初始界面张力为3.6× 10-3mN/m,3个月后界面张力为4.5×10-3mN/m,粘度保留率为84%,说明其具有超低界面张力、较高的粘度和良好的热稳定性。物理模拟实验结果表明,二元复合驱油体系发挥了聚合物和表面活性剂的协同作用[21],驱油效率提高了26.3%。

3 系列高效小型化试验装置的研制

为在埕北1区开展二元复合驱先导试验,对CB1F平台进行了扩建,扩建部分分为2层,上、下层最大承重分别为30和113 t,扩建平台总面积为177 m2。邢爱忠等已经对海上CB1F平台二元复合驱先导试验的工艺进行了探讨,认为海上CB1F平台要实施二元复合驱,不能按陆上的做法和原则选用容器、设备,必须简化流程,对所用设备模块须进行橇装化和小型化的研制[22]。在前期工作的基础上,为了节约平台空间,减少平台操作,降低安全环保风险,确保化学剂溶解熟化并混配均匀,研制了聚合物干粉分散混配模块、聚合物母液搅拌熟化模块等小型装置,形成了集约化海上配注工艺。

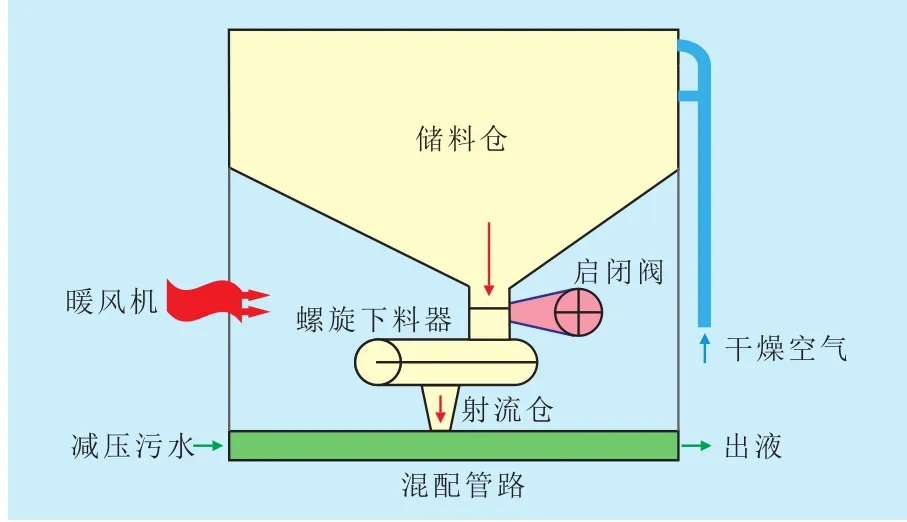

聚合物干粉分散混配模块 将水射式分散装置中的干粉储料仓(储存干粉量为3.5 t)与启闭阀、螺旋下料器、射流仓集中成干粉分散混配模块(图2),其直径为2.8 m,高度为2.9 m,每个模块总质量小于6 t,共设9个模块,4个1组,1个备用。每次吊运1组干粉分散混配模块到平台上,与平台上预留的低压污水管线及电控接线盒相接,即可配制聚合物母液。

图2 聚合物干粉分散混配模块结构示意

聚合物干粉分散混配模块具有以下结构和功能特点:采取密封措施分割上、下腔室,可遮风挡雨,防止潮湿空气进入;通入干燥空气,保持微正压,保证干粉不会受潮结块;外接口采用方便快捷的快换接头;模块集储料仓、射流仓、电气和自控于一体,减小了占地面积,每个模块体积为39 m3,占地面积为12.6 m2,与陆地相比,节约占地面积102 m2。

聚合物母液搅拌熟化模块 通过优选搅拌机叶片形式,优化搅拌机叶片层数、层间距、叶片直径和搅拌机的转速,采取在罐壁增加挡板、母液进液方向与搅拌机转动方向相反等措施,研制了聚合物母液搅拌熟化模块。该模块可提高聚合物母液的熟化效率,使溶解熟化时间缩短至40 min,达到技术指标要求;同时压缩了设备体积,减少了模块的容积和占地面积,提高了场地平面利用率,模块体积和占地面积仅为陆上同等规模熟化装置的43.6%和61.6%。

其他模块的研制 研制了聚合物母液提升过滤模块、表面活性剂模块、驱油剂均匀混配模块以及背包式高压注入泵等。

海上配注工艺流程 将所研制模块在平台上分层设置:将聚合物干粉分散混配模块安置在顶层,方便吊运;其余模块集中安置在下层,便于布置管线;控制室安置在中层,方便操作。整个流程充分利用了平台空间和高差,大大减少了设备及模块的占地面积,陆地同样规模二元复合驱试验站占地面积为480 m2,比陆地节约占地面积63%,可满足海上配注要求。

4 低剪切分层防砂分层注入工艺

埕岛油田海上注聚合物区馆陶组油藏储层胶结疏松,地层出砂严重;含油井段长、纵向层多;各层非均质性强,层间矛盾突出;要实现海上注聚井低剪切分层防砂及注入,目前尚无先例可循。由于注入井与生产井不同,出砂是在近井地带压力变化瞬间,储层激励出砂;储层岩石粒度中值为0.13~0.18 mm,且分选系数好,粒度中值大于0.1 mm的地层采用防砂管即可满足防砂要求[23];针对井径为159.2 mm的井眼,研制了新型低剪切注聚防砂管,采用海上注水井中成熟的分层防砂、分层注水工艺[24],从而满足海上砂岩油藏聚合物低剪切分层防砂分层注入的要求。

4.1 低剪切注聚防砂管

虽然防砂管种类较多,但从挡砂层方式上看,目前常用的主要有网状与缝状2种结构的防砂管,通过分析,缝状绕丝防砂管对长链式高分子聚合物具有更低的机械剪切,聚合物粘度保留率达95%以上[25],因此,注聚井优选采用如绕丝类的缝状防砂管。但在注聚时采用的常规缝状绕丝防砂管由于缝的形状为外窄里宽,杂质易在防砂管筛缝的最小处聚集,长时间注聚时防砂管易堵塞。为此,研制了新型的低剪切注聚防砂管(图3),该防砂管采用内窄外宽的缝状结构,有利于防砂管防堵塞与聚合物低剪切注入,同时绕丝防砂层内置于基管内,也有利于安全下井。

图3 低剪切注聚防砂管结构示意

4.2 海上双管安全分层注入工艺

由于双管分注无井下配注器节流,聚合物粘度保留率最高,井下各层流量可在井口调节,流量调节准确方便,因此优选采用同心双管分注工艺;同时为满足海上井控安全要求,设计了海上同心双管安全分注工艺管柱(图4)。其井下安全控制的工作原理是:双管安全阀受压,打开中心管内密封阀板和环空内密封,中心内管注下层,双管环空注上层,实现正常分注;在异常情况时,双管安全阀泄压关闭,封隔器关闭井筒。

4.3 分层注聚技术指标

采用低剪切注聚滤砂管和双管分注工艺,该套剪切分层防砂及注入工艺的单井配注量小于等于400 m3/d,单层配注量小于等于200 m3/d,粘度保留率大于等于92%。现场试验结果证实,整套管柱性能可靠,分层配注准确,可满足海上安全环保要求。

图4 分层防砂后双管安全分注工艺管柱结构示意

5 二元复合驱先导试验方案优化

5.1 注入参数优化

根据正交设计方法和模糊数学原理,在复合驱油藏数值模拟研究的基础上,考虑各项技术、经济指标综合影响,利用基于模糊综合评判模型的优化设计方法对复合驱注入参数进行了优化设计。选取表面活性剂质量分数(A)、聚合物质量分数(B)和注入孔隙体积倍数(C)3个因素作为考察对象,每个因素参考室内实验结果取4个水平值(表1)。由正交试验结果(表2)可知,最佳注入参数为A2B2C3,即表面活性剂和聚合物的质量分数分别为0.4%和0.18%,主段塞注入孔隙体积倍数为0.25。

表1 二元复合驱注入参数正交试验方案

表2 二元复合驱注入参数正交试验结果

5.2 分层注聚方案

埕北1区西部Ng4—5砂层组先导试验区开发单元小层数多达11个,井段长;层间物性差异大,渗透率级差最大达12。为了达到较好的注聚效果,在考虑储量、厚度匹配的情况下,将有稳定隔层的Ng52与Ng53小层分开,实施上、下2层分层注聚。上层为Ng42—52,石油地质储量为67×104t,油层厚度为9.2 m;下层为Ng53—55,石油地质储量为124×104t,油层厚度为13.2 m。数值模拟结果表明,相比笼统注入,分层注入可提高采收率1.1%。

5.3 先导试验推荐方案

在二元复合驱注入参数及分层注聚方案的基础上,确定了先导试验油藏工程方案。采用水源井水和污水混合稀释三段塞注入方式,前置保护段塞和后置段塞均为质量分数为0.2%的单一聚合物溶液,主段塞为由质量分数为0.4%的表面活性剂和质量分数为0.18%的聚合物混配而成的二元复合驱油体系,前置保护段塞、主段塞和后置段塞的注入量分别为0.03,0.25和0.02倍孔隙体积。数值模拟结果预测,全区提高采收率10.3%,累积增油量为19.7×104t,其中中心井可提高采收率12.3%,采油速度最高可达3.2%。2012年1月,首例海上油田二元复合驱提高采收率先导试验在CB1F平台投产。

6 结论

以阴离子表面活性剂复配非离子表面活性剂的思路指导抗盐抗钙镁表面活性剂配方设计,研制的二元复合驱油体系在先导试验区模拟油藏条件下,具有速溶、抗盐、高粘、低界面张力、热稳定性好等优点。

研制了适用于海上条件的聚合物干粉分散混配模块、母液搅拌熟化模块等高效小型装置,占地总面积为177 m2,而陆地同样规模二元复合驱试验站占地面积达480 m2,形成了海上二元复合驱高效集约化配注工艺。研制了低剪切注聚防砂管,形成了低剪切分层防砂分层注入工艺技术,整套管柱粘度保留率大于等于92%,分层配注准确,可满足海上安全环保要求。在形成以上二元复合驱提高采收率关键技术基础上,开展了首例大规模海上二元复合驱先导试验。

[1] 宋万超.胜利极浅海油田高效开发技术[J].石油勘探与开发,2001,28(3):51-53.

[2] 祝仰文.聚合物MO-4000与油藏渗透率的配伍性研究[J].油田化学,2008,25(1):38-41.

[3] 张同凯,李永环,赵凤兰.双河油田IV5-11层系复合驱油体系实验研究[J].油气地质与采收率,2012,19(1):62-65.

[4] 祝仰文,安志杰,王业飞,等.聚合物驱采收率影响因素研究[J].油气田地面工程,2010,29(9):22-24,29.

[5] 林春阳,薛新生,朱玥珺,等.油藏流动条件下聚合物溶液老化规律及应用[J].油气地质与采收率,2013,20(1):77-80.

[6] 祝仰文.聚合物驱后石油磺酸盐体系提高采收率室内实验研究[J].石油勘探与开发,2007,34(2):212-215.

[7] 李士奎,朱焱,赵永胜,等.大庆油田三元复合驱试验效果评价研究[J].石油学报,2005,26(3):56-59,63.

[8] 周守为,韩明,向问陶,等.渤海油田聚合物驱提高采收率技术研究及应用[J].中国海上油气,2006,18(6):386-389.

[9] 张贤松,郑伟,唐恩高,等.海上稠油油藏早期注聚压力与注聚时机研究[J].油气地质与采收率,2013,20(5):68-71.

[10]陈民锋,张贤松,余振亭,等.海上油田普通稠油聚合物驱效果分级评价研究[J].复杂油气藏,2012,5(4):43-46.

[11]杨帅,戴彩丽,张健,等.海上油田聚合物驱后残留聚合物性质对再利用效果的影响[J].油气地质与采收率,2012,19(5):65-68.

[12]刘睿,姜汉桥,张贤松,等.海上中低黏度油藏早期注聚合物见效特征研究[J].石油学报,2010,31(2):280-283.

[13]杨凤华.二元复合驱体系性能及微观驱油机理研究[J].石油地质与工程,2012,26(1):105-111.

[14]孙焕泉,李振泉,曹绪龙,等.二元复合驱油技术[M].北京:中国科学技术出版社,2007:159-223.

[15]张爱美.孤东油田七区西南二元复合驱油先导试验效果及动态特点[J].油气地质与采收率,2007,14(5):66-68.

[16]曹绪龙.低浓度表面活性剂—聚合物二元复合驱油体系的分子模拟与配方设计[J].石油学报:石油加工,2008,24(6):682-688.

[17]刘敏,邹明华,吴华晓,等.海上油田聚合物驱平台配注工艺技术[J].中国海上油气,2010,22(4):259-261.

[18]李振泉,张玉玺,张云龙,等.聚合物驱油剂LH-2500的溶液性能及模拟驱油效果研究[J].油田化学,2010,27(2):200-204.

[19]杨林,杨振宇,田燕春,等.SY/T 6424—2000复合驱油体系性能测试方法[S].北京:石油工业出版社,2000.

[20]孙刚,祝仰文,李长庆,等.SY/T 5862—2008驱油用聚合物技术要求[S].北京:石油工业出版社,2008.

[21]张明安.二元复合体系微观驱油机理可视化实验[J].油气地质与采收率,2013,20(3):79-82.

[22]邢爱忠,彭刚.海上CB1F平台二元复合驱先导试验工艺探讨[J].油气田地面工程,2011,30(3):33-35.

[23]万仁溥.采油工程手册[M].北京:石油工业出版社,2000.

[24]刘殷韬,申兴哲,王进京,等.埕岛油田出砂油藏分层防砂分层注水技术[J].油气地质与采收率,2005,12(5):73-75.

[25]田玉芹,李敢,张冬会,等.海上油田化学驱用聚合物溶液过滤砂管剪切试验研究[J].石油天然气学报,2011,33(6):145-148.

编辑常迎梅

TE357.43

A

:1009-9603(2014)02-0005-05

2014-01-03。

王增林,男,教授级高级工程师,博士,从事油田开发研究与管理工作。联系电话:(0546)8552750,E-mail:wangzenglin.slyt@sin⁃opec.com。

国家高技术研究发展计划“海上油田二元复合驱提高采收率关键技术”(2008AA092801)。