大型空分制氧站DCS调试技术

2014-03-08李贵平

李贵平

(中冶天工上海十三冶建设有限公司,上海 201900)

空分设备的自动控制、负荷跟踪、以及各种优化控制策略都依靠DCS来实现[1]。但目前还没有统一的DCS调试的规程及规范。近年来我公司承建了烟台万华、宝钢及武钢等由林德、液空等国际知名厂家设计的10余套50000~72000 Nm3/h的大型空分制氧装置,因节能降耗等需要,大型空分制氧装置还会越来越多。本文以宝钢集团浦钢制氧Foxboro I/A DCS调试为基础,结合以往调试经验,探讨了大型空分制氧站DCS调试应如何组织,调试的特点、方法及关键环节的调试技术,希望能给其他同类工程提供参考。

1 大型制氧站DCS调试的特点

(1)系统划分多,包括空气预冷系统、循环水系统、氩系统、主塔精馏系统、液氧存储系统等近20个系统。

(2)检测点、控制点数量及种类多,各检测参数间关联性强,调节复杂,为使生产后达到最佳工况,需要对重点工艺参数进行精调。

(3)DCS作为制氧站重要的调试工具,本身又是被调试的对象,有“安装晚、投运早”的特点,在整个制氧工程工艺调试过程中,需确保随时好用。

2 调试工艺流程及主要调试方法

2.1 调试工艺流程

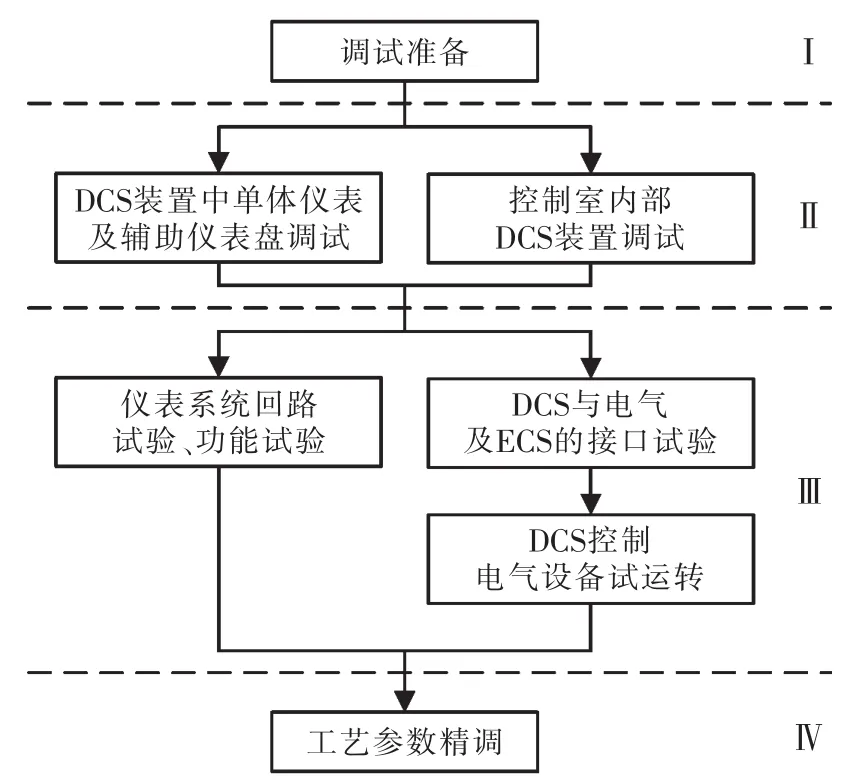

调试工艺流程如图1所示。

图1 工艺流程Fig.1 Construction process

调试划分为以上4个层次,需要科学组织。根据对过程控制的重要性以及受工艺安装影响程度的分析,Ⅱ层和Ⅲ层是整个制氧站投运前DCS调试的重点。为确保安全、质量和进度,应尽量采取“分层隔离、平行作业”的方法分系统进行调试,特别是Ⅱ层和Ⅲ层之间须做好隔离。同时为确保消除隐患、掌握主动,为制氧总体调试赢得时间,对其中的联锁调试应做早、做好。

2.2 主要调试方法

2.2.1 调试准备

(1)技术准备

主要包括DCS软、硬件说明书,设计图纸,DCS应用程序组态资料、生产工艺说明书,明确DCS应满足工艺过程的应用功能。编写施工方案,并做好技术交底。

(2)人员准备

调试总负责1名,负责对外协调及对整个DCS的调试质量、安全、进度等进行统筹管理,下设2~3个作业小组,在施工前按DCS系统划分确定各小组的调试范围,每组2~3人,每个小组须有1名经验丰富的调试负责人,其他人员经培训考核合格后方可参与调试,按现场情况人员之间可相互调配。

2.2.2 DCS装置单体仪表及辅助仪表盘调试

DCS装置单体仪表设备主要包括记录仪表、显示仪表、报警仪表等,辅助仪表盘主要包括空压机、氮压机、氧压机等压缩机控制盘,应先进行校准和试验,避免因接线错误等原因造成设备的损坏,影响工期。

2.2.3 控制室内部DCS装置调试

调试应分系统进行,主要施工流程如下:通电前的检查→硬件试验→程序装载及系统启动→冗余试验→组态检查及画面测试→键盘功能测试→打印及拷贝测试→输入输出通道试验。其中调试要点如下:

(1)通电前的检查

主要包括调试环境、接地系统、硬件、电缆接线、电源及UPS系统检查等。确保系统内设备已安装完毕,供电、照明、空调等符合调试要求;仪表接地系统、保护接地系统的接地电阻符合设计文件要求;系统内控制站、操作台、工程师站等各机框内插卡、适配器及其接口的型号、安装位置与设计一致,各插卡预设定旋钮位置正确;通讯线连接无误,电源及UPS系统符合设计要求,电源柜到各设备的电源线连接正确,绝缘符合要求。

(2)程序装载及系统启动

在工程师站安装系统软件、应用软件及数据库。启动操作站,确认系统正常后,向各台设备下装系统软件及数据库文件,启动控制网络上的全部节点,并确认系统状态显示正常。调出系统诊断画面,利用测试程序对控制站、操作站等进行诊断,确认系统运行正常。

(3)冗余试验

主要包括安全控制系统电源冗余试验、现场FBM输入输出模块电源冗余试验、总线冗余试验、控制站处理机冗余试验、点冗余和卡件冗余试验。当紧停系统用到专门的输入输出安全模块(如西门子的S7-400FH系列模块)时,需对紧停回路电源冗余配置进行试验。制氧DCS常有2台以上的冗余处理机,控制站处理机冗余试验应确保冗余处理机能和主处理机同步实现数据更新。

(4)组态检查及画面测试

主要包括系统状态画面(state)测试、总貌画面(overview)测试、流程画面(flow)测试、回路画面(loop)测试、趋势画面(trend)测试、报警汇总画面(alarm)测试、报表画面测试等。

2.2.4 仪表回路试验及功能试验

回路试验应根据现场情况和回路的复杂程度,按回路位号和信号类型合理安排试验的顺序[2]。开关量信号和模拟量信号,都应在可输入信号的最前端输入信号,把逻辑状态变化的观察放在最末端,并同时检查人机界面的指示及控制是否正确。同时应一次完成每个回路及联锁分支的覆盖,避免遗漏和人力物力的浪费,确保调试进度和质量。

功能试验主要包括运算功能、控制功能、报警联锁功能的试验[2]。应根据现场施工及工艺试车进度要求,逐点连接控制室至现场电缆,通过在现场加信号进行整个回路的试验,并逐个回路投用。

2.2.5 DCS与电气及ECS的接口试验及控制电气设备试运转

(1)DCS与电气及ECS的接口试验

主要包括DCS与高压柜、低压柜、励磁控制屏、现场电气控制盘及电气监控系统(ECS)的接口试验。

(2)DCS控制电气设备试运转

DCS与电气及ECS接口试验完成后,先在电气设备主回路不带电的情况下进行空操作控制试验,确保动作的逻辑关系正确、联锁功能正常,而后再由DCS控制电气设备的试运转。试运转的主要设备包括各大压缩机组电机及润滑油系统、水处理泵组、水冷泵组、分子筛加热器、膨胀机油系统、低温液体泵组等。

2.2.6 工艺参数精调

制氧系统有很多复杂的调节系统,且检测参数间关联性强,涉及流量、温度、压力、液位、纯度等。在系统投运后,需要对各调节系统的计算系数、设定值及比例度、积分时间、微分时间等进行试验调整,以获得最佳运行工况。

3 重点、难点及关键环节的调试技术

3.1 控制回路试验

控制回路试验时,当有阀门定位器时应同时对其进行试验。执行机构的动作方向应符合设计文件的规定,试验时应做到按时序、逻辑关系加入条件信号对回路进行确认,并调整到设计文件规定的工作状态。

当阀门不仅要参与连续调节,而且在故障情况下要实现紧急全开或全关时,对阀门选型也要进行确认,如膨胀机紧急切断阀要求阀门是气开阀,空压机防喘振阀要求阀门是气闭阀等。

3.2 离心式压缩机防喘振控制组态检查

喘振是离心式压缩机的固有特性,压缩机喘振极具破坏力,当即将发生喘振时,需采取措施,防止压缩机进入喘振状态运行。防喘振组态检查极为重要。

(1)喘振曲线设定

设备联试前通过喘振试验确定喘振曲线,改变压缩机可调叶片的开度,使压缩机处于喘振状态,系统以最快扫描速度扫描喘振情况,得出喘振曲线,作为防喘振控制的设定值。一般应在喘振曲线右侧10%流量位置设置控制线,在控制线位置开始调节防喘振控制阀,实现防喘振控制。

(2)防喘振阀控制

防喘振阀常采用快开慢关自适应控制,应根据压缩机出口的压缩比变化率或压力变化率,通过现场测试合理设置阀门调节参数,使压缩机组在即将发生喘振时,防喘振控制系统能快速响应,适度打开阀门以防喘振的发生,在完成保护后关阀过程中避免新的喘振冲击,确保机组平稳、高效运行。

3.3 压缩机起停条件及控制逻辑试验

(1)压缩机起动条件

在试车过程中,经常会遇到起动条件不满足,压缩机不能顺利起动的情况,各大压缩机组起动条件不完全一样,但大致如下:

压缩机入口阀处于电机起动位置,电气系统正常,无联锁停车事故,润滑油油温达到起动条件,油箱压力正常,润滑油箱出口油压达到压缩机允许起动值,主电机及压缩机的冷却水流量正常,电机再起动限制已解除,机旁柜允许起动信号灯亮,电机允许起动。同时必须保证DCS在收到电气系统允许加载信号后才能对电机加载。

(2)机组辅油泵控制

各大机组的辅油泵一般均为2台,互为备用。当先起动的辅油泵不能满足油压要求时,另一台泵自动起动,对其控制应做到“先起先停,不分主备”,压缩机正常起动后,齿轮泵运行维持正常油压,通常延时1 min后停辅油泵,当压力低于设计值或电机停车时,再自动重起辅油泵。一般情况下,辅油泵在电机停车1 h后再停止运行。

(3)紧急停车系统及重要安全回路联锁调试

大型制氧机组一般都采用安全控制系统实现紧急停车,它接受现场停车条件、参数计算和监控停车条件,与DCS通讯联络。紧急停车系统在制氧站是作为DCS停车的安全冗余配置的,在DCS故障、失效、判断错误时实现紧急停车,确保空分装置安全。应检查紧急停车系统数据与DCS处理机通讯正常,确保两者数据能同步更新。

需对重要的联锁组态进行检查试验,如液空制氧系统的 MSPL(major safety protective loop)等进行重点检查,对空分塔内的一些重要的温度检测点,可用液氮进行测试,确保功能正常。

3.4 组态临时变更管理

由于现场安装条件限制,DCS逻辑组态变更在调试阶段十分频繁,应建立简洁的变更管理流程,按组态工作单完成组态后,组态的任何增删及修改,需经过有效的审查和风险评估,并征得工艺负责人同意,办理操作票,并作详细记录。组态变更实行闭环管理,所有变更都应可追踪、查阅[3]。

4 结语

大型制氧站DCS调试技术比较复杂,需要科学、合理地组织,也需要丰富的经验。目前经我公司施工已投运的各套空分制氧站运行稳定、可靠。经过认真总结,这一技术已经成熟完备且具有广泛的适用性,以前施工过程中遇到的技术难点将会在很大程度上得以解决。

[1] 庞忠军.IndustrialIT DCS在空分控制系统中的应用[J].自动化仪表,2007,28(增刊):163-165.

[2] GB50093-2013,自动化仪表施工及质量验收规范[S].北京:中国计划出版社,2013.

[3] 何朝均.核电站 DCS 调试[J].中国仪器仪表,2013(8):49-52.■