基于ARM-Linux的火电机组在线性能监测系统

2014-03-08方彦军董政呈

方彦军,董政呈

(武汉大学 动力与机械学院,武汉 430072)

相关研究表明[1-5],机组的在线性能监测对其安全、可靠、节能运行具有重要的意义。国外对于机组的性能监测研究起步较早,通用、ABB、McHale、西门子等多家公司都相继推出了商业化产品,他们为设备的快速诊断提供了依据[5]。我国的机组性能监测研究起步较晚,但起点较高,在国外先进经验的基础上,国内的研究取得了一定成果[6-7]。

此外,电厂操作人员的控制直接影响着机组的运行状态,在线考核管理系统作为应用较多的管理软件对设备的最优运行状态具有重要的指导意义。鉴于国内外电厂的运行规程和调度模式不同,开发适合国内电厂的机组性能监测和考核管理系统具有重要的意义。

基于目前的设备和技术,性能监测和分析系统主要可分为独立式、基于DCS式、基于SIS式、基于MIS式4大类[3]。其中,独立式系统需要外置计算机设备,投入较大;随着MIS系统的普及,SIS系统逐渐被取代,而基于这2种系统的性能监测软件只能读取现场数据,无法参与计算和控制。

文献[8]提出了一种基于单片机系统的机组在线性能监测装置,该装置能实现数据的双向传输和热经济性指标计算,为运行人员提供指导方案。但该装置无法实现多线程操作和功能模块化,为此,系统需要采用多任务的嵌入式操作系统。在众多嵌入式系统中,Linux系统在嵌入式领域以其自身的开放性、廉价性、实时性和安全性,已成为越来越多的嵌入式应用开发的首要平台[9-10]。

综上,本文提出一种基于ARM-Linux架构的在线性能监测系统,以实现火电机组的在线性能监测与操作人员的考核管理功能。

1 系统架构

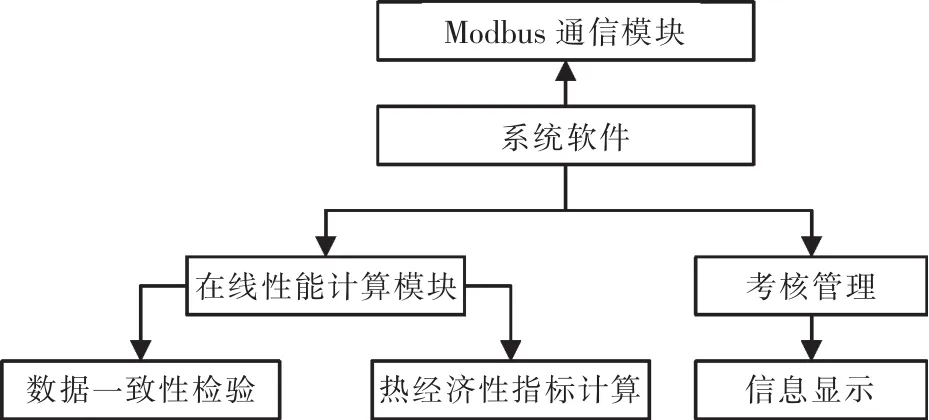

整个监测系统是基于艾默生-西屋公司的Ovation系统设计的,系统总体结构如图1所示。系统外挂于DCS外部,通过安装在DCS I/O底板上的LC模块与DCS进行通信,通信遵循Modbus RTU协议标准。

图1 系统总体结构图Fig.1 Overall structure chart of system

系统硬件平台采用的ARM芯片为LPC3250,该处理器是由NXP半导体公司设计的一款高性能、低功耗的嵌入式芯片,主频最高可达266 MHz,具有一个矢量浮点协处理器,片内SRAM大小为256 K,具有多种Boot启动方式。

系统采用核心板和底板的双层架构。其中,核心板是系统硬件的核心,是处理器和操作系统赖以工作的基础,包含了硬件部分的所有主芯片。为保证核心板的可靠运行,处理器采用小尺寸BGA封装,PCB采用4层板设计,且充分考虑了反射、串扰以及信号等长等电磁兼容设计规则。核心板主要由ARM最小系统、32 M的NAND FLASH存储器、2 M的NOR FLASH存储器和64 M的DDR SDRAM组成。其中,NAND FLASH存储器主要用于存放内核代码、应用程序、文件系统和资料数据,其大小可以根据需求而改变;NOR FLASH存储器空间较小,一般用于放置不常更改的BIOS;SDRAM主要用于存放程序运行过程中产生的中间数据。此外,ARM最小系统包含处理器正常工作所需的基本电路,如晶振电路、复位电路和稳压电路等。

底板是系统的I/O板,主要负责与外界的通信和交互。由于电路中不存在高速和高频传输电路,为节约成本和设计方便等目的,底板采用双层板设计。底板主要由电源模块、SD卡存取模块、通信模块、LCD显示模块、以太网模块等组成。

①电源模块。系统采用220 V交流市电供电,为获得芯片工作的低等级直流电压,电源模块配有AC/DC以及DC/DC转换电路,以满足不同芯片工作时所需的5 V、3.3 V和1.2 V等级直流电压。

②SD卡模块。SD卡模块主要用于考核数据和其他数据的存储,具有操作简单、扩展方便等特点。

③LCD模块。采用12.7 cm(5.0寸)的320×240点阵显示屏,主要用于显示不同工作时段内机组的运行状态。

④以太网模块。LPC3250处理器带有特定DMA控制器的10/100以太网MAC,通过PHY芯片可方便地扩展以太网接口,本装置采用的PHY芯片型号为SMSC公司的LAN8700。以太网模块主要用于Linux系统的移植,也可扩展用于数据通信,将所需数据打包发送至监控中心。

⑤通信模块。通信模块采用RS485通信电路,通过SP485芯片将TTL/CMOS电平转换为485通信所需的差分信号。通信模块负责与DCS系统之间进行数据通信,遵循Modbus标准协议。

2 热经济性指标计算和考核管理

基于Linux嵌入式系统的软件开发一般分为Linux系统的移植、底层驱动的开发和应用程序的开发3部分。其中,系统移植主要包括建立交叉编译环境,编写引导程序Bootloader,配置和裁剪嵌入式Linux内核以及移植文件系统等工作;驱动程序的开发是针对特定设备的正常工作而进行的,一般情况下,驱动程序应具有以下功能:设备的初始化、与硬件之间的数据读取和传输、应用程序与设备文件的数据传递、设备故障的检测与处理。

本文所提出的基于Linux的在线性能监测系统主要由热经济性指标计算和考核管理两大功能组成。此外,软件还包括显示和通信模块,系统的软件结构如图2所示。

图2 软件结构Fig.2 Structure of software

2.1 热经济性指标计算

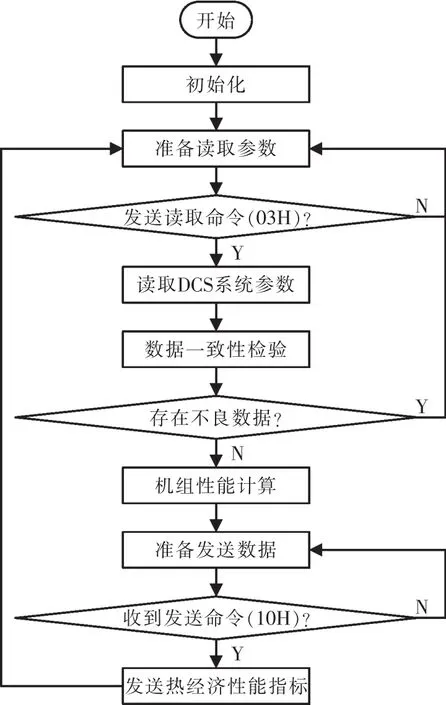

热经济性指标计算是整个软件乃至整个系统的核心,是关注的重点,其主要分为数据的一致性检验[6,11]和性能指标计算两个部分。系统的工作流程如下:监测系统首先发送寄存器读取命令,获得DCS的一次测量参数,然后根据锅炉、汽轮机和机组的性能计算模型[12-13]在线计算所需的热经济性指标,最终将结果通过Modbus协议传回至DCS,以供操作人员参考和监视,流程图如图3所示。

(1)数据的一致性检验

来自数据采集系统的实时数据难免存在错误,而在线性能计算结果的准确性和有效性又依赖于机组运行参数测量的准确性。这时就需要对实时数据进行错误检查,以剔除或者发现不良数据。一般来说,错误的数据主要分为两类,一类是比较稳定的错误数据,如设备、传感器等故障而引起的;另一类是随机出现的错误数据,如测量精度、线路等干扰引起的[14-17]。

图3 热经济性指标计算流程图Fig.3 Flow chart of thermal economic indices calculation

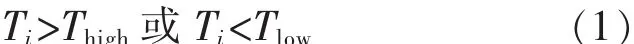

数据一致性检验的能力来自测量系统的冗余度,而本系统获得的一次参数均来自于DCS,不具有多点的冗余测量。因此,本文采用一种较为简便的粗检测法进行数据的检验,即通过比较数据或数据的变化率是否超过规定的极限值来寻找不良数据。

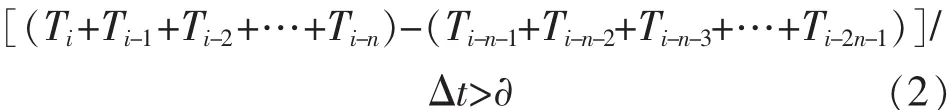

即:

或

式中:Ti为某测量值;Thigh、Tlow为预先设定的上限和下限值;Δt为通信时间间隔;∂为设定的变化率阈值。

若发现不良数据,系统会自动丢弃本次获得的所有通信数据,并立即重新进行参数的获取,若连续多次发现同一参数均为不良数据,则系统会发出报警,提示检查相应设备和监测装置。

(2)热经济性指标计算

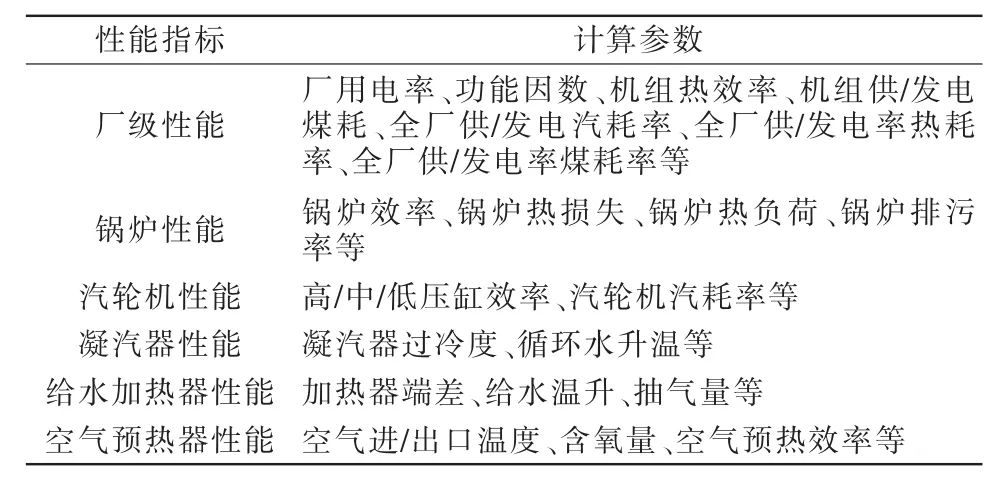

由DCS系统获得的参数主要是由传感器测得的一次参数,并不能直观地表示机组的运行状况。因此,需要通过特定的锅炉、汽轮机和机组的性能计算模型对一次数据进行融合,以得到热经济性能指标(如表1所示)。计算得到的性能指标主要分为厂级性能、锅炉性能、汽轮机性能、凝汽器性能、给水加热器性能、空气预热器性能6类[1]。

表1 热经济性指标Tab.1 Thermal economic Indices

2.2 考核管理

在线考核管理与机组在线性能计算可以构成一个全面的机组热经济性在线监测软件系统,考核管理可以作为机组性能监测的辅助工具,用以提醒和监督当值人员及时调整机组相关参数。

为考核的准确性和公平性,目前的考核管理一般只采用一次参数作为采集和考核的对象。通过计算与一次参数有关的统计信息,即可在一定程度上获得单位时间内机组的运行状况,并以此作为操作人员的考核评价标准。其中,统计信息主要包括参数的超限次数(上下限可根据机组的实际情况设定)、最大值、最小值和平均值等。

统计数据可由装置的LCD显示屏直观读取,也可通过读取SD卡内的文本数据进行分析。

3 应用实例

本文提出的火电机组在线性能监测系统在广东沙角C电厂成功试用,在#3机组下进行了实时计算。其计算结果显示界面如图4和图5所示,试验表明,开发的机组在线性能监测系统准确度高,可以用于现场实时计算。

图4 沙角C电厂锅炉性能显示Fig.4 Display of boiler performance in Shajiao C plant

图5 沙角C电厂汽机性能显示Fig.5 Display of turbine performance in Shajiao C plant

4 结语

本文提出的基于ARM-Linux系统的火电机组在线性能监测与考核管理系统能有效地指导电厂工作人员及时调整机组的运行参数,具有较高的实用性。系统采用ARM-Linux架构的嵌入式设计,程序采用模块化设计,具有多任务操作特点,能有效地克服裸系统装置的不易扩展、实时性差的缺点。系统的在线性能计算模块能有效地利用DCS采集到的一次参数,通过模型计算的方式得出能直观反映机组运行状态的热经济性指标,具有较高的参考价值;考核管理模块以被动的激励方式指导当值人员及时调整机组的相应运行参数,具有一定的实用价值。系统的实际运行结果表明,该系统操作简单、维护方便,具有一定的市场前景。

[1] 2013年第一季度全国电力供需形势分析预测报告[R].北京:中国电力企业联合会,2013.

[2] Li Y,Chen X,Cao L,et al.Diagnosis on thermal economical performanceand analysison energy saving potentialfora fossil-thermalpowerplant,Chengdu,China,2010[C]//IEEE Computer Society,2010.

[3] Liu C,BaoZhen,Wang Z.Structure design for real-time thermal performance analysis and monitorsystem ofpowerplant,Melbourne,Australia,2007[C]//Institute of Electrical and Electronics Engineers Inc.,2007.

[4] Valero A,Lozano M A,Bartolome J L.On-line monitoring of power-plant performance,using exergetic cost techniques[J].Applied Thermal Engineering,1996,16(12):933-948.

[5] Kim S,Joo Y.Implementation of on-line performance monitoring system at Seoincheon and Sinincheon combined cycle power plant[J].Energy,2005,30(13):2383-2401.

[6] 陈坚红,李蔚,盛德仁,等.一种火电机组在线性能计算中的数据融合方法[J].中国电机工程学报,2002(5):153-157.

[7] 胡念苏,郭强,申莉,等.采用C/S结构的300MW机组能损实时监测系统[J].动力工程,2002(4):1888-1892.

[8] 叶向前,韩玲,方彦军.超临界火电机组在线性能监测系统研究[J].自动化与仪表,2013,28(1):43-47.

[9] Henkel J.Selective revealing in open innovation processes:The case of embedded Linux[J].Research Policy,2006,35(7):953-969.

[10]Lennon A.Embedded systems:Embedding linux[J].IEE Review,2001,47(3):33.

[11]崔杰.数据融合方法在火电厂在线性能计算中的应用[J].山西电力,2007(2):7-9.

[12]GB/T 10184-1988.电站锅炉性能试验规程[S].北京:中国标准出版社,1988.

[13]GB 8117-1987.电站汽轮机热力性能验收试验规程[S].北京:中国标准出版社,1987.

[14]陈坚红,盛德仁,李蔚,等.汽轮发电机组优化运行专家系统中实时数据的在线预测—验证模型[J].电站系统工程,2001(6):375-378.

[15]黄廷辉,胡洪华,陶新建,等.测量数据检验和重构在火电机组性能监测系统中的应用[J].热力发电,2004(3):11-13.

[16]Flynn D,Ritchie J,Cregan M.Data mining techniques applied to power plant performance monitoring,Prague,Czech republic,2005[C]//IFAC Secretariat,2005.

[17]Zhao Q,Deng D,Liu Y,et al.The on-line monitoring and diagnosis system for thermal performance of secondary loop in daya bay nuclear power plant,Wuhan,China,2011[C]//IEEE Computer Society,2011. ■