改进重介工艺流程探讨

2014-03-06郝盛春

郝盛春

(龙煤集团七台河分公司富强选煤厂,黑龙江 七台河 154600)

富强洗煤厂为矿区型选煤厂,入选原煤属于极难选煤,原跳汰系统分选效率和分选精度,精煤回收率低严重影响了全厂的经济效益。2009年开始进行重介工艺改造,全重介——浮选联合流程。基本流程为:原煤经手选、破碎后,到三产品无压旋流器进行分选,分选出精煤、中煤、矸石。<0.5 mm煤泥水进入浮选机,浮选精煤和重介精煤混合后为最终精煤,尾煤到压滤机。

1 基本原理

重介旋流器的分选过程:悬浮液以一定压力沿切线方向给入旋流器,形成有力的漩涡流在旋流器中运动,液流从入料口开始沿旋流器内壁形成一个下降的外螺旋流,在旋流器轴心附近形成一股上升的内螺旋流。由于内螺旋流具有负压而吸入空气,在旋流器轴心形成空气柱。入料中的轻产物随内螺旋流向上,从溢流口排出,重产物随外螺旋流向下,从底流口排出。

富强洗煤厂粗煤泥重介采用一个直径350 mm的小旋流器,对精煤弧形筛下的分流部分精煤泥进行进一步分选。精煤弧形筛筛下设精煤分流箱,是为了平衡合格介质系统中的煤泥量,其分流中来的包含有介质和精煤泥的旋流器,经入料桶泵入重介小旋流器进行分选,经煤泥重介旋流器分选的溢流和精煤稀介混合进入精煤磁选机回收磁铁粉,分选的底流进入中煤磁选机。精煤磁选机的精矿和精煤弧形筛分流箱的另一部分合格介质与精煤脱介筛第一段筛下合格介质一起回到合格介质桶,作为介质循环使用,精煤磁选机尾矿进入精煤液桶。

2 改进措施

第一,取消了煤泥重介旋流器,将精煤弧形筛筛下分流同精煤稀介进入磁选机分选,磁选机精矿和精煤弧形筛筛下部分合格介质一起回到合格介质桶,磁选尾矿和精煤离心液进入精煤泥液桶,撤销去原粗煤泥系统中煤泥介质桶和介质泵。

第二,将中煤泥和粉矸石系统合并,原有系统中二者相对独立,筛下物料有限,磁选机矸石流量不足或溢流偏少等现象,合并后取消了粉矸石桶和粉矸石弧形筛、粉矸石泵,这样原有中煤泥桶来料增加,再配以矸石脱介筛喷水量的增加,从而解决了原有系统存在的这些问题。

第三,介质泵的改造,在以往的生产过程中一直存在介质压力不足的现象,严重影响处理量,虽经多次分析调整,但收效甚微。此次针对压力不足问题,对介质泵本身进行了大幅改进,将泵叶轮由Ф900更换为Ф1000,改进后泵体运行正常介质压力升至0.3 Mp a以上,效果明显。

第四,其他设备的改进和调整:A.脱介筛喷水经历了一次改进后,又在精煤脱介筛和矸石脱介筛筛上各增加一道喷水,一是解决处理量增加后产品的脱介问题,二是保证磁选机全程的流量,减少铁粉的损失。B.改进磁选机扫描区间隙。由于处理量和喷水量增加,原有间隙不能满足流量要求,所以由30~40 mm调整为40~50 mm。C.原煤润湿的改进,原系统中的原煤润湿采用合格介质容易造成介质压力损失,而且锚链磨损时间短。新工艺系统中改用系统中循环水润湿。

3 效果分析

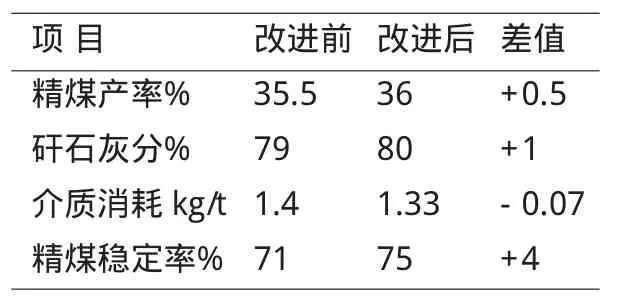

重介工艺流程改进后效果如表1:

表1 重介工艺流程改进后效果

从表1中可以看出:

第一,处理能力的增强。改完原煤合格介质泵的叶片后,提高了介质分选压力,原来建厂时系统工艺的处理能力得到了突破,把不可能变为可能,生产台时由原来300~350 t/h提高到400 t/h以上。浮选系统的处理能力增加也是重要因素,因为浮选作业是重介分选的后续工作,使生产效率的提高成为可能。生产台时的提高,使设备运行时间缩短了1/10,生产效率有了很大的提高,工人的劳动强度减轻,责任心加强。

第二,系统的简化使原来的两套重介系统变成了一套重介系统,对系统的操作要求降低了,原来两套重介系统的操作要有同等的标准,改造后生产管理更加方便,效率也随之提高,介质循环平衡稳定。职工在生产操作中更加方便,各项数据更加直观,现在对整个工艺的控制能力提高,产品的质量更加稳定。

4 经济效益

富强洗煤厂通过重介工艺系统改进的实践证明:第一,取消了粗煤泥重介系统的重介质旋流器、煤泥合格介质泵和粗煤泥系统的管路,省去了系统设备的磨损,同时系统的取消就意味着降低了电耗,仅一项就为厂节省了支出近20万元。第二,原煤润湿系统的改进,降低了给料锚链的磨损,使该设备的使用周期延长了至少1倍,仅此一项每年可减少材料支出8万元。第三,改进后系统更加平稳,故障率大幅下降,整个系统介质消耗降低了5%,每年可节省铁粉60 t。折合近6万元。第四,改进后精煤产率提高了近0.5%,可带来经济效益100万元。

综上所述,富强洗煤厂取消了粗煤泥重介系统以及一些配套工艺的改进,使产品质量稳定,减少了支出,增加了经济效益,为优质高效质量标准化保驾护航。

[1] 谢广元.选矿学[M].徐州:中国矿业大学出版社,2005.

[2] 解国辉,梁茂彬.重介旋流器选煤工艺的改进与实践[J].煤炭科学技术,2007,(1):62-64.