煤化工装置燃料气系统优化探讨

2014-03-04廖家势赵庆雯

廖家势,赵庆雯

(大唐内蒙古多伦煤化工有限责任公司,内蒙古 锡林郭勒盟 027300)

大唐内蒙古多伦煤化工有限责任公司年产 46万吨聚丙烯项目采用Lurgi“三合一”(合成气净化、甲醇合成和 MTP工艺)技术,将煤气化装置生产的粗煤气转化为丙烯、乙烯等聚烯烃单体。在合成气制甲醇及甲醇制烯烃过程中,产生大量弛放气和不凝气,在目前的工艺状况下,这些气体大部分排放至火炬系统燃烧。但这部分气体中含有50%以上的H2、CO、CH4、乙烷、乙烯、丙烯等可燃气体,通过对这部分气体进行研究,加以合理优化利用,不仅可减少企业资源浪费、降低经济成本,实现资源利用效益最大化,同时降低企业废气排放,对环境保护亦十分有意义。

1 现有燃料气系统简介

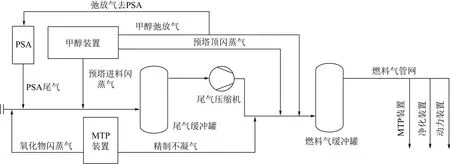

燃料气系统中燃料气由甲醇装置和 MTP装置提供,主要用户为净化装置、MTP装置和动力装置,见图1。

燃料气主要来源为甲醇装置弛放气,这些气体一部分直接进入燃料气系统,另一部分经PSA装置回收其中大多数氢气后进入燃料气系统。其他燃料气来源有甲醇装置预塔进料闪蒸气和塔顶闪蒸气,以及MTP装置氧化物闪蒸气和不凝气,这部分气体流量较小,且气体组成中含甲醇、乙烯、丙烯等气体(表1、表2),会造成部分燃料气用户结炭[1]。

由于含有烯烃的燃料气无法被用户装置使用,全部直接排放火炬。燃料气管网中燃料气均由甲醇弛放气提供,不仅造成大量可燃气直接排放,而且使燃料气无法满足下游用户需求,需另向系统补充大量昂贵的LPG,运行成本较高。

2 优化方案

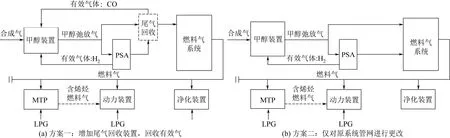

为有效利用系统产生的燃料气,尤其是甲醇弛放气,达到减少排放、降低能耗、经济效益最大化的目的。对燃料气系统提出两种优化方案(图2),回收燃料气中的H2、CO等有效气体进行再利用。

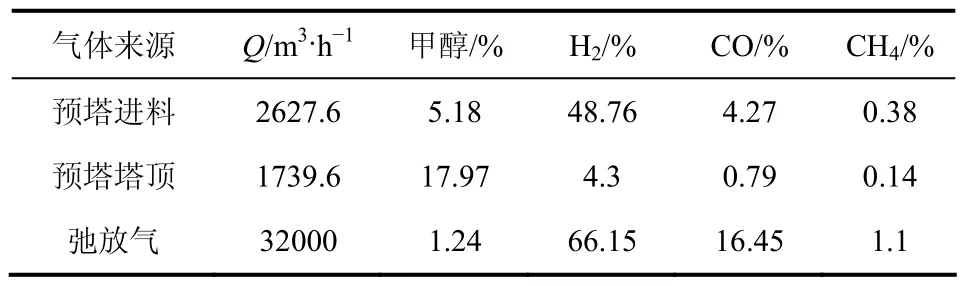

表1 甲醇装置燃料气流量和主要组分(体积分数)

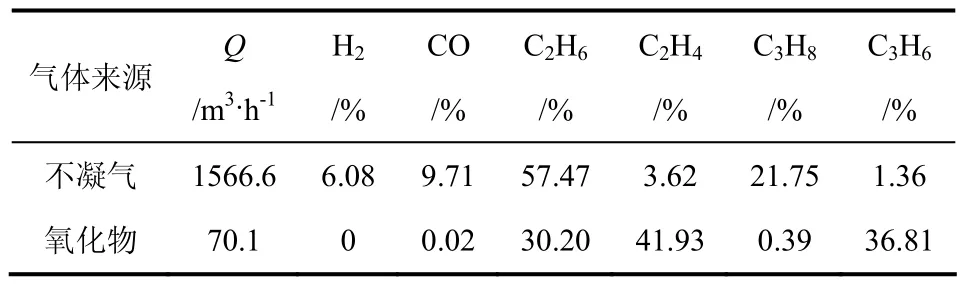

表2 其他装置燃料气流量和主要组分(体积分数)

优化方案一中,对原燃料气系统管网进行改造,将装置产生的含烯烃、甲醇较多的燃料气单独引至动力装置,作为风道加热热源。同时在维持现PSA装置正常运行的前提下,增加一套尾气回收装置,回收燃料气中的 CO、H2,使燃料气系统达到物料平衡,达到节能减排的目的。

图1 现有燃料气系统流程

图2 两种燃料气系统优化方案及流程

优化方案二中,同样将含烯烃、甲醇较多的燃料气单独引至动力装置,用于风道加热。同时在原PSA氢回收装置基础上进行扩能改造[2],使经回收后的燃料气所能产生的总热能与用户所需总热量匹配,以达到减少燃料气排放、节省燃料气用户LPG用量的目的。

3 物料核算

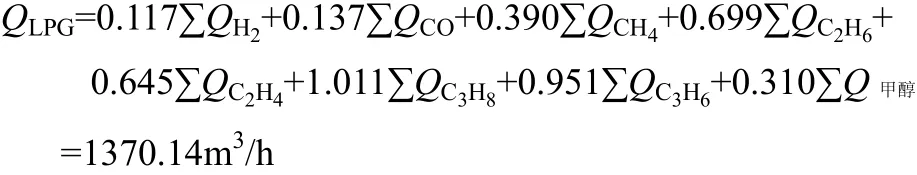

在两种优化方案中,涉及的有效物料包括甲醇、H2、CO、CH4、C2H6、C2H4、C3H8、C3H6、LPG和变换用中压蒸汽。各种有效物料根据各自低位热值与LPG有对应换算关系,见表3。

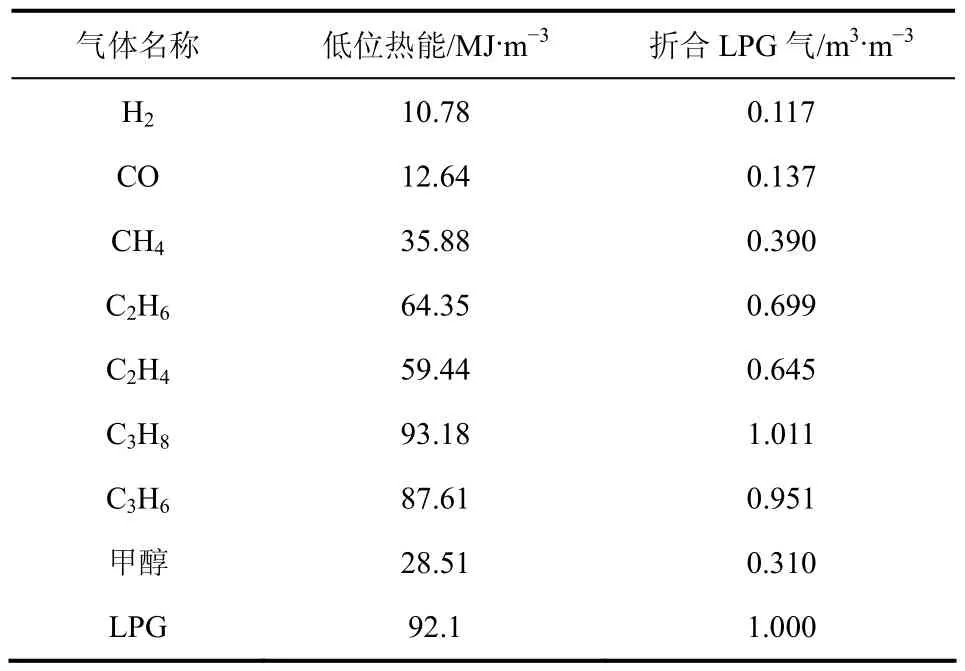

设将含烯烃、甲醇等气体的燃料气单独引向动力装置后,每小时可节省LPG量为QLPG,含烯烃、甲醇气体燃料气中各组分流量分别为 QH2、QCO、Q CH4、Q C2H4、Q C2H6、Q C3H6、Q C3H8、Q甲醇,则有:

表3 有效组分热能与LPG折算

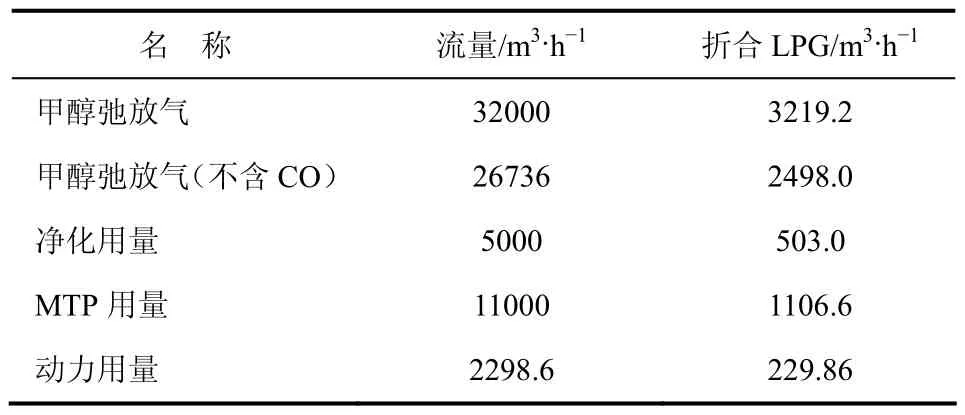

将含烯烃燃料气单独引向动力装置后,原燃料气系统中燃料气来源仅甲醇弛放气和经过弛放气回收装置处理后的尾气。重新计算燃料气系统物料平衡可得表4。

表4 燃料气系统部分优化后燃料气供需

从粗煤气合成甲醇的主要反应过程如式(1)~式(3)。

实际生产中,甲醇合成气中H2由CO产生,生成的CO2直接放空,造成碳损失。因此,氢气的回收可增加甲醇合成量,同时可以减少因氢气排放而产生额外的中压蒸汽消耗量[3]。而 CO的回收增加了碳转化率,同样可提升甲醇合成量[4-5]。

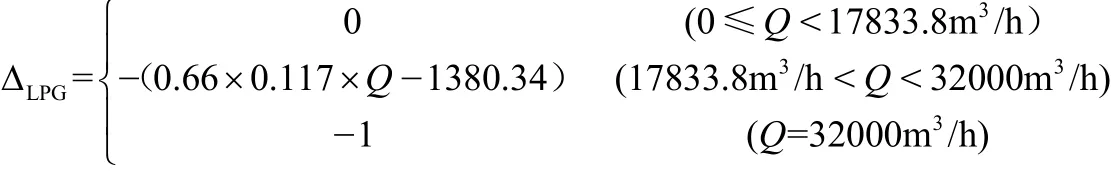

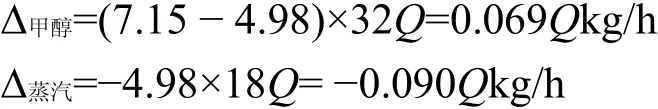

根据回收量的不同,对甲醇弛放气的回收可分为不回收(Q=0)、部分回收(0≤Q≤32000m3/h)和完全回收(Q=32000m3/h)三种情况。以此为边界条件建立甲醇合成变化量Δ甲醇、蒸汽消耗变化量Δ蒸汽、LPG消耗变化量ΔLPG与甲醇弛放气回收量 Q的函数,并以不回收弛放气(Q=0)时为计算基准,可得以下结果。

回收H2时,若回收弛放气量为Q m3/h,由弛放气中 H2含量可知回收 H2量为 0.66Q m3/h,即29.5Q mol/h,并假设H2回收率为100%。则

回收CO时,若回收弛放气量为Q m3/h,由弛放气中 CO含量可知回收 CO为 0.16Q m3/h,即7.15Q mol/h,并假设CO回收率为100%,以合成气中H∶C=2.3计算,则

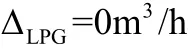

弛放气中CO折合LPG约721.2m3/h,全部回收时,可调整PSA负荷以确保CO的回收对LPG不产生影响,则

此时H2回收对LPG的影响可修正为

4 效益核算

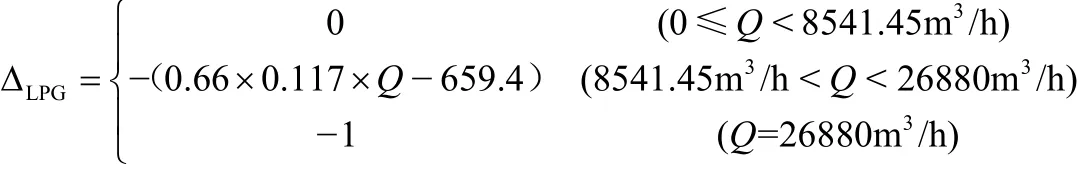

两种优化方案中,各物料的变化量正值为增加产量或减少用量,负值为减少产量或增加用量。结合各物料单价(表5),可对各种工况下物料回收情况的经济效益W进行如下核算。

表5 各物料单价

核算回收CO产生的效益时,CO引起的LPG流量波动可以通过调整H2回收量来进行补偿,此时只需考虑回收CO时引起的甲醇产量增加和蒸汽耗量增加;核算回收H2产生的效益时,需要分别对只回收H2、同时回收H2和CO两种情况进行核算,以确定最佳回收方案。结合物料核算,可做3种情况下经济效益与回收量的函数图,见图3。

图3 几种工况下收益与回收量函数关系

由图3可以看出,若仅回收H2,当回收量较低时,回收弛放气不会引起LPG使用量增加,但可增加甲醇产量,降低变换中压蒸汽使用量,此时经济效益随回收量增加而增加。当回收量达17833.8m3/h时(100%氢回收率),经济效益达到最高值。之后,随着回收量的增加,LPG用量同时增加,收益开始下降。实际运行过程中,PSA装置氢回收装置的氢回收率在75%左右,因此,这个最佳回收流量点修正为23778.4m3/h。

回收CO时,同时进行H2回收,回收CO的经济效益与回收量成正比关系。此时氢回收量与效益的关系与单独回收H2时相同,弛放气用于氢回收的最佳回收量为8541.45m3/h。考虑到PSA装置氢回收率,此值修正为11388.6m3/h。

比较效益可见,两种优化方案中,对原PSA氢回收装置进行改造,使其回收弛放气量达到最佳流量点的方案比增加CO回收装置的装置具有更高的经济效益。同时,CO较H2更难从其他气体中分离,CO回收装置一般采用三级分离,工艺流程复杂,安全性、稳定性相对较差,设备投资、运行维护成本比相同处理能力的氢回收装置高出2~3倍。通过上述分析可见,方案二与方案一比较,在效益回收、成本投资以及可行性等方面更具优势。

5 结 论

(1)在现有燃料气管网基础上进行改造,将含烯烃、甲醇较多的燃料气直接引向动力装置作为热源,可有效降低动力装置LPG使用量。

(2)仅回收H2,弛放气回收量为23778.4m3/h时,相对于弛放气全部放空可以产生最大经济效益,当大于这个回收量时,将造成收益降低。

(3)当CO和H2同时回收时,相对于弛放气全部放空可以产生一定的经济效益,此时弛放气中的 CO全部回收,用于 H2回收的弛放气量为11388.6m3/h时为最佳操作点,当氢气回收量超过此值时,收益开始降低。

(4)结合回收CO收益和回收H2收益看,同时回收 PSA装置负荷,使之达到最佳操作点的方案,比增加回收CO装置的方案更为理想。

[1] 刘清华,刘东方.克劳斯硫回收装置的分析应用[J].化肥工业,2008,35(1):69-70.

[2] 许庆本,高健康.变压吸附提纯氢气及其影响因素[J].甘肃科技,2008,24(12):7-33.

[3] 史克昕,任毕龙.影响一氧化碳变换率因素的浅析[J].小氮肥设计技术,2006,27(3):43-44.

[4] 裴学国,亓栋,唐海涛.影响甲醇合成气体单程转化率的因素[J].中氮肥,2007(1):29-30.

[5] 张春芳.影响甲醇合成产率的因素分析研究[J].重庆职业技术学院学报,2006,15(2):127-128.