乙炔氢氯化反应非贵金属无汞催化剂的研究进展

2014-03-04郭燕燕刘鹰胡瑞生孙宏娟

郭燕燕,刘鹰,胡瑞生,孙宏娟

(内蒙古大学化学化工学院,内蒙古 呼和浩特010021)

随着国民经济的快速发展,聚氯乙烯的需求量也与日俱增。乙炔氢氯化反应是我国生产氯乙烯单体的主要方法,这是由我国“富煤、贫油、少气”的能源结构决定的。目前,乙炔氢氯化反应广泛应用的氯化汞催化剂是众多科研工作者通过大量研究精心筛选出来的,乙炔的转化率接近 100%,具有很高的催化活性,但它也存在着明显的缺陷:汞污染。而国内汞资源日益枯竭,价格飞涨。在国际公约和国内环境保护政策的约束下,传统的乙炔氢氯化制氯乙烯还将面临无汞资源可用的巨大压力,无汞催化剂的研发日益紧迫。经过多年的努力,尽管无汞催化剂的研究还处于实验室阶段,但已经取得了一定的进展,并经历了由贵金属催化剂到非贵金属催化剂的研发过程。本文结合近年来国内外的研究成果与本文作者课题组的研究情况,着重对乙炔氢氯化反应非贵金属无汞催化剂的活性组分、载体及制备过程方面做了探讨。

1 活性组分

从活性组分上分,乙炔氢氯化反应无汞催化剂大致可分为贵金属与非贵金属两类。尽管相对于活性好、成本高的贵金属无汞催化剂的研究而言,非贵金属无汞催化剂的研究还比较少,但这却是乙炔氢氯化反应无汞催化剂的发展方向,也取得了一些有价值的成果。

日本电气化学工业株式会社[1]尝试了多种卤化锡,发现SnCl2对乙炔氢氯化反应的催化效果最好。邓国才等[2]对筛选的 30多种非贵金属活性组分进行了单组分、双组分、三组分多种催化剂试验,发现以锡为主要活性组分时催化效果最好,并首次筛选出 SnCl2-BiCl3-CuCl/C 复合催化剂(SnCl210g,BiCl310g,CuCl 5g,活性炭100g),其初活性和选择性都接近氯化汞催化剂。在反应温度 140℃、n(HCl)/n(C2H2)=l.05~1.1、乙炔空速 30 h-1时,催化剂寿命120 h。锡以四氯化锡的形式流失是该催化剂失活的主要原因。

魏小波等[3]制备了 Cu3(PO4)-BiPO4/SiO2和Zn3(PO4)2-BiPO4/SiO2催化剂,在反应温度为200℃下,它们的初始反应活性是工业氯化汞催化剂的1/3,Bi 以 BiCl3的形式流失和积炭是造成催化剂失活的主要原因,而引入 PO43-可以显著提高催化剂的活性。

李群生[4]发明了一种 IIIB 族金属盐类占总质量的 0.1%~10%、IVA 族金属盐占 0.01%~5%的催化剂,其乙炔的转化率超过 90%,氯乙烯收率达到25%~30%。

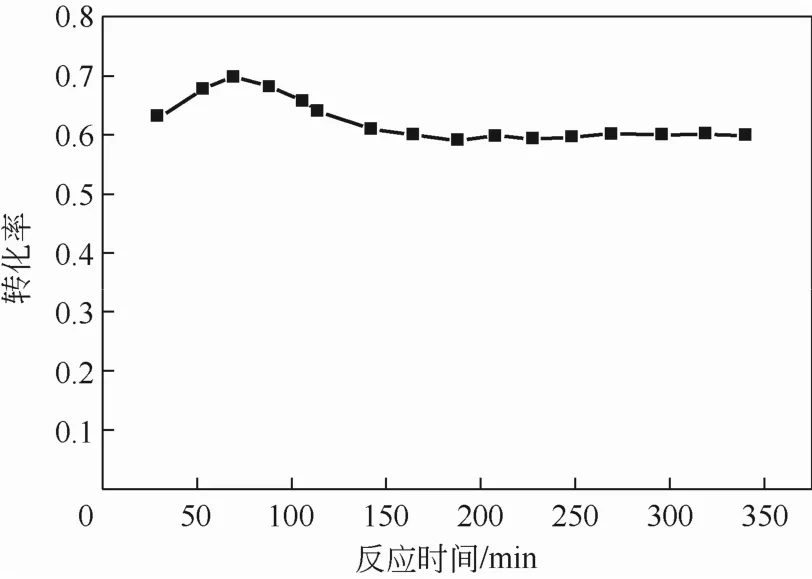

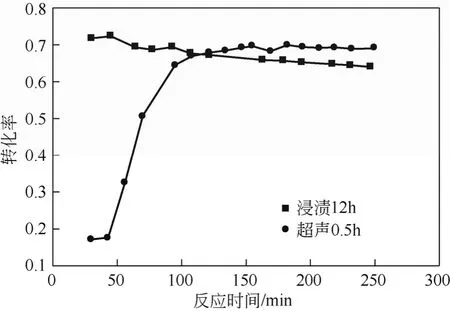

本文作者发现ZnCl2与SnCl2有很好的协同作用,同时加入微量稀土化合物(约占催化剂质量的1%)可以有效延长催化剂寿命,而且稀土化合物氧化铽的效果优于氯化铈和氯化镧。此外,各活性组分间质量比也在很大程度上影响着催化剂的活性,当SnCl2与ZnCl2的质量比是2∶1时催化效果最好,图1是优化活性组分质量比后的 SnCl2-ZnCl2-Tb4O7/C催化剂性能评价(反应温度为 140℃、n(HCl)/n(C2H2)≈1.1、乙炔空速400h-1),可以看出,反应2h后催化剂进入平稳状态,之后数小时内活性都无下降。

图1 SnCl2-ZnCl2-Tb4O7/C催化剂乙炔转化率与反应时间的关系

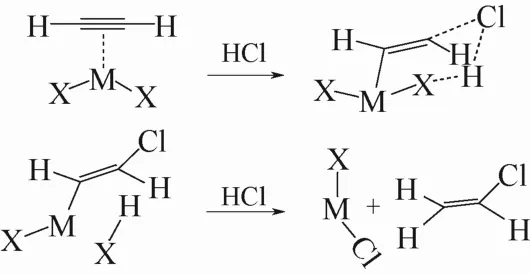

众多研究者[5-9]通过多方面的努力,希望能够找到金属离子与其乙炔氢氯化反应催化活性之间的规律来指导非汞催化剂的研发。但这些研究成果大多是关于单组分活性的,而非贵金属单组分与传统含汞催化剂的催化活性相比并不高,只有通过多种金属协同作用才可能有好的活性。乙炔氢氯化反应气固催化机理的研究[10-11]表明,乙炔首先与金属中心络合,C≡C被削弱,略带正电荷;然后极化的HCl进行亲核进攻过渡态的络合物;最后形成产物氯乙烯。而 HCl 与乙炔-金属表面络合物间的反应是控速步骤,如图2所示。

图2 乙炔氢氯化气固催化反应机理

由此可知,乙炔氢氯化反应的催化剂必须要有好的络合能力和极化能力。王录等[10]分析认为,碱金属和碱土金属虽然络合能力差,但离子性强,对乙炔和 HCl 分子有强的诱导极化作用,有利于HCl分子的亲核进攻。剩余的非贵金属离子均有空轨道作为电子受体,且变形性较强,能够与乙炔形成络合物,可使 C≡C上的电子更趋向于金属离子。所以,通过碱金属和碱土金属与其他非贵金属制成复合催化剂,是提高催化活性的有效方法。但实验发现,碱金属、碱土金属和其他过渡非贵金属元素制成的复合催化剂的催化效果并不十分理想,反而是p区的金属元素(如Sn、Bi等)和过渡非贵金属元素能够更好地发挥协同催化作用。本文作者分析认为,这可能是因为p区金属的成键状况更接近非金属,类似共价键,更具变形性,而且产生的极化作用的能量和反应所需的能量正好匹配,不似碱金属和碱土金属的极化作用那么强,大于反应实际所需,反而不利。Hg对于乙炔氢氯化反应出色的催化作用是因为Hg的空轨道具有一定的络合能力,也可能是由于Hg具有与其相邻的p区元素相似的性质,Hg与其他过渡金属的 d轨道相比参与成键的能力弱,使得HCl 与乙炔-Hg表面络合物间的反应容易进行。

2 载 体

2.1 固体

常用作乙炔氢氯化反应无汞催化剂载体的材料有碳材料、氧化物以及分子筛。就目前乙炔氢氯化反应催化剂的研究来看,载体这部分的深入研究还比较欠缺,大部分都是直接使用活性炭或稍作处理的活性炭作为载体。

日本专利[12]用高含氮率的碱性活性炭(含氮量必须在 1% 以上)作为催化剂,其乙炔转化率能达到氯化汞催化剂的水平,长时间使用后性能稍有降低,在700~1000℃下用氨处理10~60min 就可以使催化剂性能得以再生。由此可见,载体处理方法对催化性能的影响十分明显。

王芳超等[13]对3种椰壳炭做了比较,发现载体的孔道结构对催化剂活性的影响显著。而孔径、孔结构的具体形态尚需进一步深入研究,以得出确定的孔道结构-催化活性的构效关系,并据此人工合成催化性能优越的分子筛。

胡瑞生等[14]用铈-锆粉、氧化铈等作为催化剂的载体,实验发现,使用上述载体的乙炔氢氯化反应催化剂的乙炔转化率可达70%左右。

活性炭的各种预处理中,对载体的焙烧不仅可以提高催化剂的性能,还能使催化性能稳定,不像简单的酸处理过程,虽然刚开始催化剂的活性比较高,但是活性下降也十分明显。除活性炭外,其他的众多多孔材料也是非贵金属无汞催化剂载体选择的方向。

2.2 液体

针对常用的活性炭固体催化剂易粉化、易积炭、易板结,需经常过筛、翻捣且回收再生困难的问题,人们设计了新的催化剂形态——液体催化剂。相对于固体催化剂,液体催化剂的制备过程简单,将活性组分按一定比例溶解到合适的溶剂(如胺类和醇类)中即可,无需进行活化。而且液相反应体系的反应温度比较均匀稳定,避免了气固反应带来的热量集中,从而可以抑制催化剂的变性及挥发,延长催化剂的使用寿命。

美国专利[15-16]报道将氯化氢和乙炔气体通入溶了氯化亚铜的盐酸溶液中,在20~65℃进行反应,乙炔转化率可达 69%。反应所需温度较低,大幅度地降低了加热能耗。

Panova 等[17]将活性组分和活性炭加入到 N-甲基吡咯烷酮和一种挥发性的溶剂(如丙酮、乙醇和二氯甲烷)组成的二元溶液中,然后蒸馏除去挥发性溶剂制得液体催化剂,其活性优于HgCl2/C。

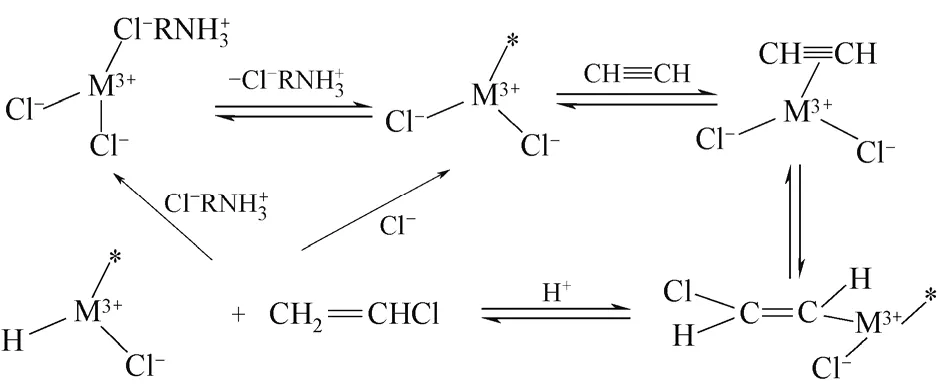

蒋文伟等[18]将活性组分加入以脂肪族胺类的盐酸盐为溶剂,脂肪族烃类为稀释剂的液体中,制备了乙炔氢氯化反应的液相催化体系,并初步探讨了液相催化体系的反应机制,认为金属在液相体系中以络离子的形态存在,而有机胺在整个催化循环里则起着转移HCl的作用,如图3所示。

以普通有机溶剂或者水作为催化剂分散体系的液体催化剂,虽然具有优良的催化活性和选择性[19-20],但产物分离困难,HCl在液相条件下对设备腐蚀严重,而且这些溶剂有的沸点低(如水、乙醇),有的在反应温度下挥发严重,需要增加冷却设备,增加成本,并限制了反应温度的选择。有机溶剂一旦发生泄漏事故,会严重污染环境,危害人体健康,还易引起火灾。因此,在很大程度上限制了其应用。

图3 乙炔氢氯化液相催化反应机理

于志勇[21]以咪唑类离子液体为载体制备了乙炔氢氯化反应的催化剂体系。离子液体是在室温或在使用温度附近呈液态的由离子构成的物质,无挥发性,对有机物、无机物和有机金属复合物都有很好的溶解性,其性质可以通过对阳离子修饰或改变阴离子来进行调节,如熔点、黏度、密度、疏水性均可通过改变离子的结构而予以改变[22]。而且离子液体环保,对设备腐蚀小,产物分离比较容易。只是目前咪唑类离子液体的价格相对来说还比较贵。

本文作者直接把ZnCl2、SnCl2与盐酸三乙胺反应制得的离子液体固载于活性炭上作为催化剂,结合了固相和液相两种反应体系的优点,既可以缓解固体催化剂局部温度过高的问题又能够提高离子液体的利用率,还有利于催化剂与产物的分离。在乙炔空速为200h-1,反应温度为140℃时,乙炔转化率能达到45%。

3 制备过程

目前一般采用浸渍法制备乙炔氢氯化反应的固体催化剂,即通过毛细管压力使活性组分的盐溶液渗透到多孔载体的空隙内。常用的方式有两种。

(1)等体积浸渍法 需先测定所用载体的最大吸附体积,再配置与此体积相同的一定浓度的活性组分盐溶液,然后加入载体中浸渍,最后经干燥、焙烧等步骤得到催化剂。通过这种方法制得的催化剂活性组分分散度较差,不过可以方便地控制负载量。

(2)过量浸渍法 将多孔载体浸泡于过量的活性组分盐溶液中,等负载达到吸附平衡后,滤掉多余的溶液,再经干燥、焙烧等步骤制得催化剂。该方法的活性组分分散比较均匀,但不能控制负载量。

孟纪文等[23]用微波辅助浸渍法(浸渍数小时后,在保护气的保护下进行微波处理10min左右)制得的催化剂具有更大的表面积、更高的催化活性及更长的使用寿命。较传统加热由表及里的传导式加热,微波是使分子运动由杂乱无章的状态变成有序的高频振动,让分子动能变成热能,以达到无温度梯度的“体加热”。微波辅助浸渍法的优点有:在较短的时间内可以使活性组分均匀地负载到载体上,有效地避免了活性组分分子的聚集,而且能耗低,约是传统加热方式的一半。

王富民等[24]利用超声辅助等体积浸渍法以克服等体积浸渍的弱点,让活性组分分散均匀,然后通过多次浸渍增加活性组分在载体上的负载量,结果显示可提高乙炔转化率。

王芳超[25]所做的实验表明,真空浸渍制备的催化剂活性与稳定性均优于传统的浸渍法。这是因为真空可以清除载体孔道里面的杂质和水分,相对地能使更多的活性组分进入,使得活性位增多。

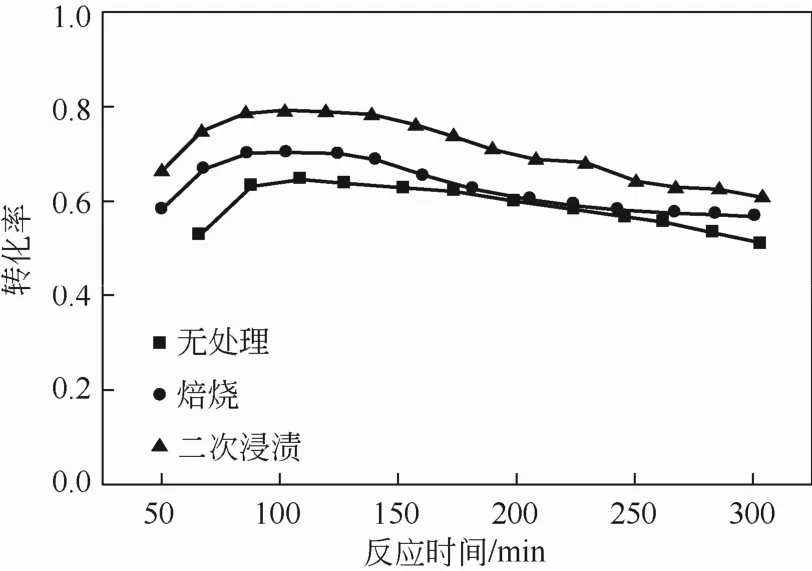

本文作者也考察了制备过程对催化性能的影响。用等体积浸渍结合超声波辅助法制备了SnCl2-ZnCl2-CeCl3/C催化剂,其中的活性炭用10%的稀硝酸70℃预处理4h。干燥后的催化剂分成3份,1份在200℃下焙烧3h,1份再进行一次过量浸渍,最后1份不做任何处理,这3种催化剂5 h内的乙炔转化率如图4所示,反应温度140℃、n(HCl)/n(C2H2)≈1.1、乙炔空速400h-1。

图4 SnCl2-ZnCl2-CeCl3/C催化剂乙炔转化率与反应时间的关系

由图4可以明显看出,做焙烧处理的催化剂,反应3h进入平稳期后乙炔转化率无明显下降;而二次浸渍后的催化剂比只做一次浸渍的催化剂转化率至少高10%。

图5中,一种催化剂是浓盐酸溶解活性组分后通过等体积浸渍法制备而成,另外一种则是由蒸馏水溶解后用等体积浸渍结合超声波辅助法制备。可以看出,与用蒸馏水比较而言,浓盐酸溶解相当于活化了催化剂,使催化剂较早地进入高效催化状态,而超声波辅助则能使催化剂长时间稳定在最好的催化状态,并且制备时间大大缩短。

图5 SnCl2-CuCl-BiCl3/C催化剂乙炔转化率与反应时间的关系

微波及超声波辅助浸渍法可以让活性组分在载体上分布得更均匀,同时也能缩短浸渍的时间。而多次浸渍和真空浸渍则可以通过增加载体负载量来提供更多的活性位,从而达到提高催化剂活性的目的。在制备乙炔氢氯化反应的固体催化剂时,可以在等体积浸渍的基础上进行多次浸渍,并用微波或超声波处理,这样既可以控制负载量,又能够使活性组分均匀分布,还能大大缩短多次浸渍的催化剂制备周期。或可以在过量浸渍的基础上进行真空负载,这样活性组分分散比较均匀,负载量也大,制备步骤还少。综上所述,可根据这几种浸渍法的特点组合采用,以制备出性能好、能耗低及制备周期短(或简单)的乙炔氢氯化反应非贵金属无汞催化剂。

4 展 望

非贵金属氧化态稳定性好,价格低廉,尽管单组分的活性不高,但是可以根据元素间的协同作用制成多组分复合催化剂来进一步提高催化活性,而且载体及其处理方法的研发与催化剂制备过程的优选,都可以使非贵金属的催化作用得到更大程度的发挥。此外,随着离子液体研究的进行,价格的降低,液体非贵金属无汞催化剂的大规模应用也有望得以实现。基于以上因素,相信研制出高活性、长寿命的工业化乙炔氢氯化非贵金属无汞催化剂指日可待。

[1] Kataoka H.Non-procedural communication control system:JP,5083303[P].1993-04-02.

[2] 邓国才,吴本湘,李同树,等.乙炔法合成氯乙烯固相非汞催化剂的研制[J].聚氯乙烯,1994(6):5-9.

[3] 魏小波,魏飞,骞伟中,等.铋复合盐在乙炔氢氯化反应中的催化作用[J].过程工程学报,2008,8(6):1218-1222.

[4] 李群生.一种乙炔氢氯化制氯乙烯的催化剂及其制备方法:中国,100998949[P].2007-07-18.

[5] Sm ith D M,Walsh P M,Slager T L.Studies of silica-supported metal chloride catalysts for the vapor phase hydroehlorination of acetylene[J].J.Catal.,1968,11(2):113-130.

[6] Shinoda K.The vapor-phase hydrochloride of acetylene over metal chlorides supported on actived carbon[J].Chem.Lett.,1975,4(3):219-220.

[7] Hutchings G J.Vapor phase hydrochlorination of acetylene:Correlation of catalytic activity of supported metal chloridecatalysts[J].J.Catal.,1985,96(1):292-295.

[8] 秦永真.金属离子键参数标度值与乙炔氢氯化反应催化活性的关系[J].江苏化工,1991(2):36-37.

[9] 毛明现,余训民,杭义萍.乙炔氢氯化反应催化活性与金属氯化物结构性能之间定量关系的研究[J].1996,25(1):15-17.

[10] 王录,王富民,郭超,等.乙炔氢氯化反应无汞催化剂的研究进展[J].化工进展,2012,31(6):1244-1249.

[11] 秦刚,靳瑞,石军,等.乙炔氢氯化反应非汞催化剂研究进展[J].化工进展,2009,28(8):1349-1354.

[12] Yasuda M,Mori T.Device for fitting electric equipment:JP,5082002[P].1993-04-02.

[13] 王芳超,高官俊,胡瑞生,等.炭载体对乙炔氢氯化反应金催化剂催化性能的影响[J].化工进展,2010,29(12):2304-2308.

[14] 胡瑞生,宋丽峰,冯银苗,等.一种含锡的稀土型乙炔氢氯化催化剂的制备方法:中国,102430418[P].2012-05-02.

[15] Julius A.Catalytic process for the preparation of vinyl chloride:US,1812542[P].1931-06-30.

[16] Granville A Perkins.Preparation of vinyl chloride:US,1934324[P].1933-11-07.

[17] Panova S A,Shestakov G K,Ternkin O N,et al.Supported liquid-phase rhodium catalyst for acetylene hydrochlorination[J].Chemical Communications,1994(8):977-979.

[18] 蒋文伟,霍玉朋,杨琴,等.乙炔氢氯化反应用无汞催化剂的研究进展[J].聚氯乙烯,2009,37(9):1-4.

[19] Gerhard Thelen,Nottuln.Process for the manufactuer of vinyl chloride by reaction of acetylene with hydrogen chloride:US,4912271[P].1990-05-27.

[20] 蒋文伟,罗云,罗芩,等.一种乙炔氢氯化反应制备氯乙烯的方法:中国,101514140A[P].2009-08-26.

[21] 于志勇.乙炔氢氯化制备氯乙烯的催化剂体系及其制备和应用:中国,101716528A[P].2010-06-02.

[22] Qin G,Song Y H,Jin R,et al.Gas-liquid acetylene hydrochlorination under nonmercuric catalysis using ionic liquids as reaction media[J].Green Chem.,2011(13):1495-1498.

[23] 孟纪文,邵玉昌,左洪亮,等.一种用于乙炔法合成氯乙烯非汞催化剂的制备和应用:中国,102755888A[P].2012-10-31.

[24] 王富民,王录,王利锋.用于乙炔氢氯化反应的非贵金属无汞催化剂及其制备方法:中国,103007972A[P].2013-04-03.

[25] 王芳超.乙炔氢氯化反应非汞催化的研究[D].呼和浩特:内蒙古大学,2011.