应用催化氧化催化剂脱除烟气中NO的研究进展

2014-03-04任瑞鹏陈虎陈健吕永康

任瑞鹏 ,陈虎 ,陈健 ,吕永康

(1 太原理工大学煤科学与技术教育部与山西省重点实验室,山西 太原 030024;2 国电石横发电有限公司,山东 泰安 271621)

氮氧化物(NOx)是主要的大气污染物之一,能够产生光化学烟雾、酸雨、臭氧层破坏和温室效应[1-2],严重危害着人类的健康及整个生态环境[3]。随着我国经济的高速增长,我国NOx的排放量呈增加的趋势。2011年我国的氮氧化物排放量为2404.28万吨[4],预计到2030年将达到3540万吨[5]。各个国家对氮氧化物的排放都做了严格的规定,中国也积极采取措施,如2011年颁布的《火电厂大气污染物排放标准》[6]对氮氧化物的排放制定了更加严格的标准。我国的能源消费以煤炭为主,煤炭占我国一次能源消费的70%左右,并且在未来的几十年,我国的能源结构仍然不会有大的改变。因此,烟气中 NOx的排放控制已成为中国未来空气污染物治理的主要内容。

1 氮氧化物控制技术

目前,火电厂脱硝技术可分为燃烧过程控制技术和尾气控制技术两种[7]。燃烧过程控制技术是在燃烧过程中尽可能地减少 NOx的生成;尾气控制技术是通过物理化学的方法减少烟气中已经生成的NOx。

1.1 燃烧过程控制技术

燃烧过程控制技术又称为低NOx燃烧技术,主要是通过新型反应器的设计和改变炉内的燃烧方式和燃烧条件实现的。对应的主要途径有[8]:①减少燃料周围的氧气浓度;②在空气过剩的条件下,降低燃烧室内火焰的峰值温度,从而减少热力型NOx的产生;③在氧气浓度较低时,维持足够的停留时间,使 N不易生成NOx;④加入还原剂,使 NOx还原分解。主要手段有低氮氧化物燃烧器、空气分级燃烧、烟气再循环、燃料分级燃烧和水蒸气喷射法等[9]。

工业实践证明,燃烧过程控制技术与尾气控制技术相比相对简单,因此目前采用较为广泛并且取得了一定的效果。但是带来的必然后果是降低了炉膛温度和能源利用率;由于燃烧过程中氧气浓度的降低,使得容易产生炭黑,导致二次污染;并且单纯的燃烧过程脱硝效率只有50%[10],远不能满足环保排放的要求。

1.2 尾气控制技术

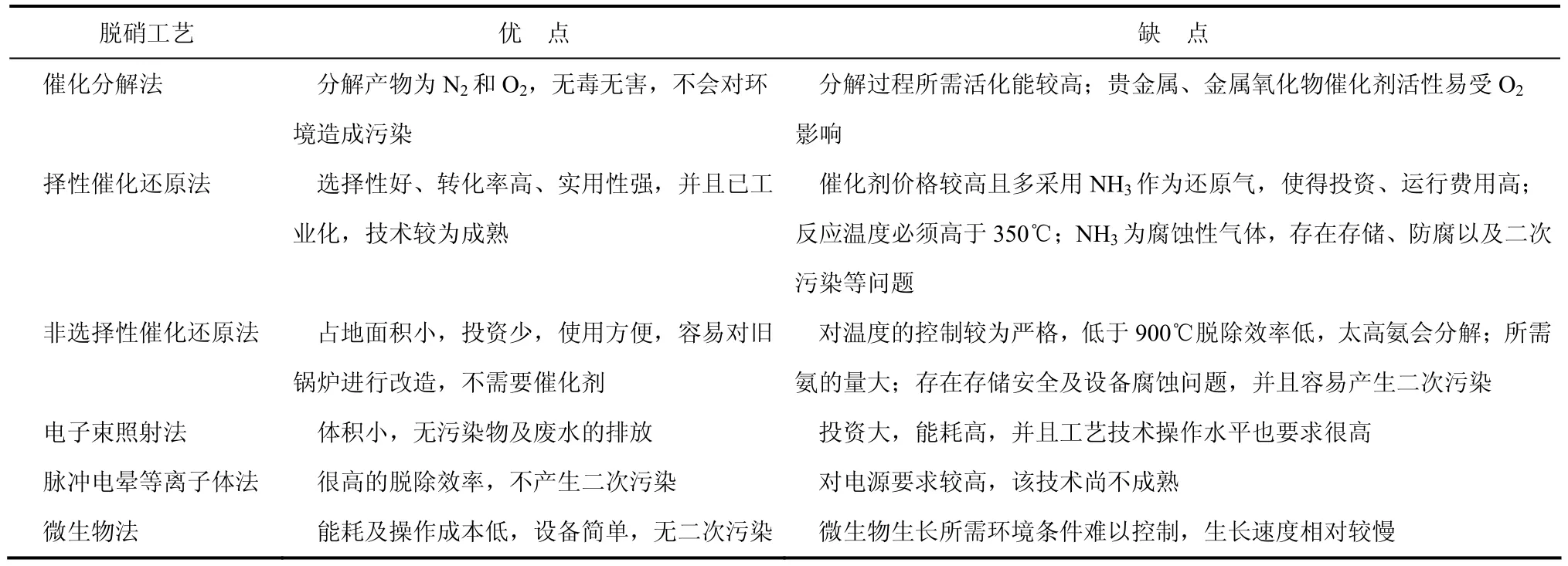

燃煤过程中仅用燃烧过程控制技术不能达到排放要求,为此必须在烟气排入大气之前进行NOx脱除,这也是目前为止最重要的氮氧化物脱除方法。尾气控制技术按照工作介质的不同可大致分为干法和湿法两大类。其中干法包括催化分解法、选择性催化还原法、非选择性催化还原法、电子束照射法、脉冲电晕放电等离子体法和变温(变压)吸附法。湿法包括水吸收法、碱液吸收法、酸吸收法、氧化吸收法、液相络合吸收法、液相还原吸收法和微生物净化法。表1对目前较为关注的烟气NOx脱除工艺进行了比较[11]。

烟气中的氮氧化物90%以上是NO,而NO除了生成络合物外,在水中或碱液中的溶解度都很低。而在低浓度下,NO被O2氧化的速度非常缓慢,因此NO的氧化速度决定了吸收法脱除氮氧化物的速度。常见的氧化剂有O3、Cl2、HNO3、KMnO4、H2O2和 NaClO2等,但是氧化剂的存在导致烟道及脱硝设备增加额外的防腐,同时氧化剂的成本太高,不适用于大规模的工业化生产。选择性催化氧化吸收法是指催化剂利用烟气中的O2将NO氧化成NO2,然后结合湿法脱硫将氮氧化物除去的方法。该方法处理效率高达99%以上,具有投资少、运行费用低的特点,能够同时脱硫脱硝,且可得到有价值的副产品,将是最具竞争力的烟气净化技术之一。

2 催化氧化催化剂及其衍生材料

表1 主要NO x脱除工艺比较

选择性催化氧化吸收法中的第二步湿法吸收工艺已经成熟,因此第一步的催化氧化是该技术的核心。到目前为止,有关NO催化氧化的研究主要集中在以下两个方面:NO氧化高效催化剂的开发和催化氧化反应机理的研究。目前常用于催化氧化NO的催化剂主要分为以下几类:分子筛及其负载型、活性炭类、贵金属类、金属氧化物类及其衍生材料。

2.1 分子筛及其负载型

Liu等[12]使用高硅铝比的 Na-ZSM-5(SiO2/ A l2O3摩尔比为300),通过程序升温表面反应和漫反射傅里叶变换红外光谱研究了NO被O2氧化的反应机理。结果表明,高硅比的Na-ZSM-5在室温下由于活性吸附位点如—OH和Na+的存在,具有很高的催化活性。其NO氧化过程为:首先气相中的NO被吸附在Na-ZSM-5的表面,然后与O2在催化剂表面发生反应形成化学吸附的NO3,NO3继续与吸附的NO反应生成NO2和N2O4,当达到饱和吸附后,NO2和N2O4便会脱附,随后达到动态平衡。Despres等[13]使用离子交换得到催化剂Cu-ZSM-5。NO氧化的实验条件为:空速50000h-1,NO浓度1000μL/L,O2含量 10%,N2为平衡气的条件。对比研究了有无水蒸气的情况下,NO的转化率,在无水蒸气的情况下,NO的转化率在375℃达到最大值40%,远大于水蒸气含量为5%时的最大值25%。

这类催化剂只有在高温下表现出较高的活性,但是受热力学平衡限制,NO转化率不是很高,但是当其负载贵金属后能够降低 NO氧化的反应温度。Yang等[14]将Au负载在分子筛TS-1上制得催化剂 Au/TS-1。在一个微型反应器上,对比考察了催化剂TS-1和Au/TS-1对NO的氧化能力。研究发现 Au的负载能有效提高 TS-1在低温下的氧化能力。在100~260℃的温度范围内,NO的转化率随着温度的升高而增大,并且在 260℃达到最大,温度继续升高转化率降低。NO转化率随着O2浓度的增加而增加,随着空速的增加而减小。当TS-1分子筛表面Au的负载量大于1.0%,NO和O2的摩尔分数分别为1×10-3和0.1,空速为5000h-1时,NO在180℃和260℃下的转化率分别达到了55%和88%。

由以上研究可知,分子筛类催化剂在低温下的催化氧化活性一般不高,只在高温下表现出较高的活性,但是受热力学平衡限制,NO转化率不是很高,但是当与金属相结合能够降低其反应温度。

2.2 活性炭类

活性炭具有很大的表面积及发达的孔道结构,对气体具有很强的吸附性,因此可用作NOx的吸附剂。同时,在活性炭的表面具有很多含氧官能团,也可用作氧化剂[15]。

Klose等[16]将油棕榈壳置于旋转炉中,在 850℃下使用水蒸气活化得到活性炭。在固定床反应器、水蒸气含量为10%和O2含量为6%、温度在100~150℃范围内,通过测量NO的穿透曲线和热脱附光谱得到以下结论:在活性炭上NO的吸附、还原、催化氧化以及生成的NO2吸附会同时发生,并且氮氧化物吸附以4种形式存在:1种是弱的NO吸附,3种是强的吸附[NO2在低温下的吸附;NO在中温下的吸附;NO形成的二聚体(NO)2在更高温度下的吸附]。

有研究者对活性炭进行改性,以求改变活性炭对NO的氧化能力。Sousa等[17]通过不同的处理方式制备了一系列氮掺杂的活性炭。NO的氧化实验在一个U形固定床反应器进行,气体流量为100cm3/ min(标准),O2含量为 2%~20%,NO浓度为1000μL/L,He为平衡气,反应温度为25℃。实验结果表明:通过氮掺杂的活性炭能够在低温下将NO催化氧化为NO2,NO的转化率随着O2浓度的增加而增加。O2更容易在活性炭表面形成新的活性位点,并且能够与NO反应生成氮的二聚体(NO)2,而(NO)2的存在能够促进NO氧化为NO2。

在过去的几十年,静电纺丝炭纳米纤维受到了广泛的关注[18],活性炭纳米纤维已被用于吸附挥发性有机污染物中[19-20]。目前,有研究者将活性炭纳米纤维用于NO的氧化,如Wang等[21]首先通过合成聚丙烯腈电纺纳米纤维得到活性炭纳米纤维,然后再进一步石墨化得到石墨化炭纳米纤维。NO的吸附和氧化是在30℃下进行的,实验结果表明:石墨化的炭纳米纤维由于具有多孔的石墨结构,在室温下能够大大提高对NO的氧化能力。没有石墨化的活性炭纳米纤维、在1900℃下石墨化的炭纳米纤维和在2400℃下石墨化的炭纳米纤维对NO的转化率分别为11%、38%和45%。

Sousa等[22]利用三聚氰胺和尿素通过溶胶-凝胶得到氮掺杂的炭凝胶,得到的炭凝胶的结构和化学性能与pH值、前体和碳化温度有关。NO的氧化实验在一个U形固定床反应器上进行,O2体积分数为20%,NO浓度为1000μL/L,N2为平衡气,气体流量为100cm3/m in,反应温度为25℃,实验表明通过氮掺杂得到的炭凝胶在室温下能够有效地将NO氧化。吡啶和吡咯等基团的存在有利于 NO氧化为NO2,但是炭凝胶表面氧化物的存在反而抑制了NO氧化为NO2。

综上所述,对于单纯活性炭用于NO氧化的研究主要集中在早期,而目前活性炭用于NO氧化的研究主要集中在对活性炭的改性以及活性炭纳米纤维的制备等方面。

2.3 贵金属类

贵金属元素由于d电子轨道未填满,因此表面更容易吸附反应物,并且吸附强度适中,易形成活性中间体,因此具有较高的催化活性。同时,贵金属具有普遍的耐高温、耐腐蚀等优良特性,因此被广泛用于催化剂的制备当中。在NO的氧化中,Pt的催化活性最好,并且能够在较低温度下将NO氧化[23-24],因此受到广泛的关注。

Li等[25]通过浸渍法和光沉积法将金属 Pt负载在TiO2和Al2O3上得到了3种不同的样品。在微型固定床反应器上,常压下考察了NO的催化氧化性能。在5% O2/He或5% H2/He气氛下预处理1h。然后在 He保护下冷却至 150℃,通入混合气体(400μL/L NO,10% O2,0~5% H2O,0~320μL/L SO2,He为平衡气),流量为450m L/m in。研究表明:温度在低于250℃,气体体积空速为180000h-1时,通过光沉积法合成的Pt/TiO2催化剂使得NO的氧化率大于90%,远大于浸渍法合成的催化剂。水蒸气的加入不利于NO的氧化,但是影响不大。对于浸渍法合成的催化剂,SO2的加入对NO的氧化有明显的抑制作用;通过光沉积法合成的Pt/TiO2在较高的 SO2浓度下,仍然具有较高的催化活性。Shen等[26]分别通过浸渍法和溶胶-凝胶法得到了催化剂Pt/γ-Al2O3和La0.8Sr0.2MnO3,并在一个U形固定床反应器中考察了它们对NO的氧化率。研究表明当空速为5000h-1,NO体积分数为0.05%,O2体积分数为5%,温度为473K时,两种催化剂对NO的氧化率分别为22.4%和90.5%。并且通过分析实验数据发现,这两种催化剂能够与假设动力学模型相吻合。

也有研究者对其他的贵金属进行了研究,如Li等[27]利用旋转蒸发仪通过浸渍方法以 TiO2为载体制备了一系列的催化剂。反应条件:NO浓度为400μL/L,O2体积分数为10%,He为平衡气,空速为180000h−1。研究表明:在所有研究的催化剂中,Ru/TiO2催化剂具有最佳的催化活性,并且当温度为275℃时,NO的转化率达到最大,为94%。Ru催化剂的活性不仅与载体的选择、Ru的负载量有关,还跟前处理和反应条件有关,并且水蒸气或者SO2的存在对 NO在 Ru/TiO2上的氧化具有抑制作用。

总的来说,虽然贵金属具有良好的催化活性,但是由于其价格昂贵,导致催化剂成本较高,不适用于大规模的燃煤烟气脱硝。

2.4 金属氧化物类

由于贵金属价格昂贵,因此使用相对廉价的金属来代替它们。研究发现,将活性组分负载在不同的载体上,催化剂的催化活性有着明显的不同。通过两种或者多种金属氧化物复合得到多元氧化物,能够显著改善催化剂的各种性能,如能够提高催化剂的热稳定性、力学性能以及耐腐蚀性等。

Chen等[28]通过溶胶-凝胶法制备了一系列化学计量和非化学计量的LaxMnO3(x=0.9、0.95、1、1.05、1.11)。NO氧化实验是在一个填充床反应器上进行的,实验开始时先将催化剂在10%(体积分数)O2/N2气氛(流量为850m L/min),温度为500℃下预处理1h。然后冷却至100℃,通入气体(10% O2,100μL/L NO,N2作为平衡气,气体体积空速为30000h-1),再将温度从100℃加热到450℃,升温速率为 10℃/m in。研究结果表明,La0.9MnO3具有最好的催化氧化NO的活性,当温度为296℃时,La0.9MnO3对 NO的转化率达到最大,转化率为85%,远大于相同条件下LaMnO3对NO的转化率。主要是由于La0.9MnO3与LaMnO3相比,La的量减少,由于需要维持电荷平衡和结构稳定,导致了Mn3+向Mn4+转化,而Mn4+与O配位体的数量决定了催化剂氧化活性的大小。

Li等[29]通过浸渍法合成了一系列 Ce掺杂MnO∞/TiO2的催化剂。在温度为 150~350℃,NO浓度为300μL/L,O2体积分数为10%,氮气为平衡气,气体体积空速为41000h-1,考察了不同Ce与Mn摩尔比下催化剂对NO的氧化活性。实验结果表明,Ce/Mn比为1∶3,煅烧温度为300℃下制得的催化剂具有最佳的催化活性。在200℃时NO的转化率为 58%,在 250℃时 NO的转化率达到了85%,远大于没有掺杂Ce的催化剂(在250℃下,NO转化率最大为48%)。Ce的加入能够增加O2的存储能力及其在催化剂表面的移动能力,因此有利于提高NO的氧化。

研究者们还发现,不同的合成方法对催化剂的催化性能有着较大的影响。Wu等[30]使用沉积沉淀和湿法浸渍两种不同的方法制得一系列不同 Mn/Ti摩尔比的催化剂。在一固定床反应器上考察了催化剂的催化活性,实验条件:温度范围为 90~450℃下,NO浓度为600μL/L,O2体积分数为4%,N2为平衡气。研究结果表明,当Mn/Ti摩尔比为0.3时,两种方法合成的催化剂都具有最佳的反应活性,并且使用沉积沉淀法合成的催化剂在 250℃时达到最大氧化率89%,远大于使用传统的湿法浸渍得到的催化剂在330℃时的最大氧化率69%。主要原因是沉积沉淀法得到的催化剂能够使得MnOx很好地分散在催化剂的表面,并且催化剂表面Mn3+粒子的存在有利于NO的氧化。

金属氧化物类催化剂由于具有较大的价格优势越来越受到研究者们的重视。目前金属氧化物类催化剂的研究主要集中在不同金属之间的掺杂、载体的选择以及不同的制备方法等方面。

2.5 衍生材料

目前,在室温下能够将NO氧化的催化剂中大部分是具有多孔结构的材料,如上文提到的活性炭和分子筛。介孔材料由于具有大的表面积及孔体积、可控的孔尺寸和三维介孔结构,越来受到人们的重视,并且广泛应用于催化剂、精细化学品、药物运输以及分离和吸附[31-34]。将介孔材料用于NO的催化氧化,也是最近几年的研究热点。

Shu等[35]使用一种新的无模板剂方法合成介孔Fe-Mn二元氧化物,并且合成的介孔材料具有均匀的蠕虫状的孔结构(孔径为 4~5nm)和高的比表面积(大于200 m2/g),当Fe/Mn摩尔比从1/8增加到1/2,特殊表面积增加但是孔径减少。NO的氧化实验是在一个固定床反应器上进行的,反应温度控制在 25℃,气体组成为:NO浓度为 10μL/L,O2体积分数为21%,气体体积空速为40000h−1。在所有制得的催化剂中Fe/Mn摩尔比为1/4,煅烧温度为300℃,制得的催化剂具有最好的NO去除效果(4h内NO的去除率为100%),并且能够再生使用。Wang等[36]使用介孔 KIT-6作为模板剂通过一步法共纳米铸型合成介孔 LaCoO3氧化物,其具有很大的比表面积(270m2/g)和很好的钙钛矿结晶结构。NO氧化实验条件为:固定床反应器,温度从室温到800℃之间,NO和O2体积分数均为10%,N2为平衡气,气体流量为200m L/min。研究发现,具有介孔结构的 LaCoO3相比较没有介孔结构的催化剂具有更高的NO氧化力和NOx存储能力,其主要原因是由于具有介孔结构、大的比表面积和较多的氧空位。当温度为310℃时,具有介孔结构的LaCoO3对NO的去除率达到了64%。Huang等[37]将Co3O4负载在介孔材料上得到催化剂Co3O4/MPS。研究结果表明,在573K下煅烧得到的催化剂具有最小的晶粒,并且 CoO4能够在催化剂表面均匀分散,所以这种催化剂催化活性最好。在体积空速为 12000 h−1,温度为573K的反应条件下,NO的转化率达到了82%。水蒸气的加入降低了NO的转化,但是将催化剂加热到573K,催化剂能够完全恢复活性。在SO2和水蒸气同时存在的情况下,由于生成硫酸钴导致催化剂对NO的氧化能力下降。

将贵金属、金属氧化物等负载在不同的多孔材料上,能够显著提高催化剂的机械强度和比表面积等,如上面提到的SiO2、TiO2、A l2O3、活性炭和介孔材料。但是这些多孔材料价格相对较高,并且有些在水和SO2存在的情况下具有相对较低的催化活性。Chen等[38]利用农业上的废弃物谷壳灼烧后得到谷壳灰,通过初湿含浸法将MnOx负载在谷壳灰上制得催化剂。通过SEM和XRD分析显示在制得的催化剂上具有不定形结构的微米级颗粒,并且颗粒尺寸和晶体结构与煅烧温度有关。实验结果表明,增加MnOx的负载量(x3)和谷壳焚化温度(x4)能够增加催化剂的催化活性,但是催化剂煅烧温度(x1)和煅烧时间(x2)的增加则不利于NO氧化的进行。并通过二次回归正交实验的设计,考察了各个变量之间的影响大小得出x1>x3>x4>x2。

综上所述,随着目前对新材料的研究深入,NO催化氧化催化剂与新材料的结合越来越受到人们的重视。同时随着人们对环境保护的要求越来越高,如何将废物利用结合到催化剂的制备中也是将来人们研究的新热点。

3 结 论

随着经济的发展,氮氧化物的排放量呈增加趋势,危害着人类的健康和生态平衡,因此氮氧化物的治理已成为今后大气污染研究的重点。目前国内外对于氮氧化物的处理主要集中在两方面:燃烧过程控制和尾气控制。

本文简要分析了燃烧过程控制技术,并针对目前国内外较为关注的烟气NOx脱除工艺进行了优缺点两方面的分析比较。由于选择性催化氧化吸收法处理效率高达99%以上,具有投资少、运行费用低的特点,能够同时脱硫脱硝并且得到有价值的副产品。因此,本文针对此方法中的关键——催化氧化催化剂进行了综述。

对于分子筛催化剂,一般在高温下才能显示良好的催化活性,但是可通过金属负载来降低反应温度;活性炭类催化剂直接用于NO的催化氧化集中在早期,目前研究主要集中在活性炭的改性以及活性炭纳米纤维的制备;贵金属催化剂催化活性好,但是由于其价格昂贵,限制了其大规模的应用;金属氧化物催化剂由于具有价格优势,并且能够通过载体的选择、多种金属复合以及新的制备方法来改变催化剂的各种性能,因此成为当今研究的重点;随着新材料的研究深入和环保意识的增强,新材料以及废弃物用于NO的催化氧化吸引了越来越多的目光。

[1] Zhu J,Thomas A.Perovskite-type m ixed oxides as catalytic material for NO removal[J].Applied Catalysis B:Environmental,2009,92(3-4):225-233.

[2] Qi G,Yang R T,Chang R.MnOx-CeO2m ixed oxides prepared by co-precipitation for selective catalytic reduction of NO w ith NH3at low temperatures[J].Applied Catalysis B:Environmental,2004,51(2):93-106.

[3] 杨飏.氮氧化物减排技术与烟气脱硝工程[M].北京:冶金工业出版社, 2007.

[4] 中华人民共和国国家统计局网站[EB/OL].(2013-11-25) http://data.stats.gov.cn/w orkspace/index?a=q&type=global&dbcode= hgnd&m=hgnd&dimension=zb&code=A0C0502®ion=000000&ti me=2011,2011.

[5] 张楚莹,王书肖,邢佳,等.中国能源相关的氮氧化物排放现状与发展趋势分析[J].环境科学学报,2008,28(12):2470-2479.

[6] 环境保护部国家质量监督检验检疫总局.2011 GB.火电厂大气污染物排放标准[S].2011-07-29.

[7] Liu Z,Ihl Woo S.Recent advances in catalytic DeNOxscience and technology[J].Catalysis Reviews,2006,48(1):43-89.

[8] 李晓芸,赵毅,王修彦.火电厂有害气体控制技术[M].北京:中国水利水电出版社,2005.

[9] 唐晓龙.低温选择性催化还原NOx技术及反应机理[M].北京:冶金工业出版社,2007.

[10] Yao Y,Guo Z,Zhao T.Present situation and trends of desulfurization and denitrification of flue gas[J].Iron and Steel(China),2003,38(1):59-63.

[11] 李华.低温等离子体协同锰基催化剂催化氧化去除氮氧化物[D].昆明:昆明理工大学,2009.

[12] Liu H,Zhang Z,Xu Y,et al.Adsorption-oxidation reaction mechanism of NO on Na-ZSM-5 molecular sieves with a high Si/Al ratio at ambient temperature[J].Chinese Journal of Catalysis,2010,31(9):1233-1241.

[13] Despres J,Koebel M,Kröcher O,et al.Adsorption and desorption of NO and NO2on Cu-ZSM-5[J].Microporous and Mesoporous Materials,2003,58(2):175-183.

[14] Yang P F,Zhou J C,Li D H,et al.Catalytic performance of Au/TS-1 in selective oxidation of nitrogen monoxide[J].Journal of Fuel Chemistry and Technology,2010,38(1):80-84.

[15] Zhu Z,Liu Z,Liu S,et al.Catalytic NO reduction with ammonia at low temperatures on V2O5/AC catalysts:Effect of metal oxides addition and SO2[J].Applied Catalysis B:Environmental,2001,30(3):267-276.

[16] Klose W,Rincón S.Adsorption and reaction of NO on activated carbon in the presence of oxygen and water vapour[J].Fuel,2007,86(1):203-209.

[17] Sousa J P,Pereira M F,Figueiredo J L.Catalytic oxidation of NO to NO2on N-doped activated carbons[J].Catalysis Today,2011,176(1):383-387.

[18] Inagaki M,Yang Y,Kang F.Carbon nanofibers prepared via electrospinning[J].Advanced Materials,2012,24(19):2547-2566.

[19] Shim W G,Kim C,Lee J W,et al.Adsorption characteristics of benzene on electrospun-derived porous carbon nanofibers[J].Journal of Applied Polymer Science,2006,102(3):2454-2462.

[20] Lee K J,Shiratori N,Lee G H,et al.Activated carbon nanofiber produced from electrospun polyacrylonitrile nanofiber as a highly efficient formaldehyde adsorbent[J].Carbon,2010,48(15):4248-4255.

[21] Wang M X,Huang Z H,Shen K,et al.Catalytically oxidation of NO into NO2at room temperature by graphitized porous nanofibers[J].Catalysis Today,2013,201:109-114.

[22] Sousa J P,Pereira M F,Figueiredo J L.NO oxidation over nitrogen doped carbon xerogels[J].Applied Catalysis B:Environmental,2012,125:398-408.

[23] Pesant L,Matta J,Garin F,et al.A high-performance Pt/β-SiC catalyst for catalytic combustion of model carbon particles (CPs)[J].Applied Catalysis A:General,2004,266(1):21-27.

[24] Després J,Elsener M,Koebel M,et al.Catalytic oxidation of nitrogen monoxide over Pt/SiO2[J].Applied Catalysis B:Environmental,2004,50(2):73-82.

[25] Li L,Shen Q,Cheng J,et al.Catalytic oxidation of NO over TiO2supported platinum clusters I.Preparation,characterization and catalytic properties[J].Applied Catalysis B:Environmental,2010,93(3):259-266.

[26] Shen B,Lin X,Zhao Y.Catalytic oxidation of NO w ith O2over Pt/γ-A l2O3and La0.8Sr0.2MnO3[J].Chemical Engineering Journal,2013,222:9-15.

[27] Li L,Qu L,Cheng J,et al.Oxidation of nitric oxide to nitrogen dioxide over Ru catalysts[J].Applied Catalysis B:Environmental,2009,88(1):224-231.

[28] Chen J, Shen M, Wang X, et al.The influence of nonstoichiometry on LaMnO3perovskite for catalytic NO oxidation[J].Applied Catalysis B: Environmental, 2013,134-135:251-257.

[29] Li X,Zhang S,Jia Y,et al.Selective catalytic oxidation of NO w ith O2over Ce-doped MnOx/TiO2catalysts[J].Journal of Natural Gas Chemistry,2012,21(1):17-24.

[30] Wu Z,Tang N,Xiao L,et al.MnOx/TiO2composite nanoxides synthesized by deposition-precipitation method as a superior catalyst for NO oxidation[J].Journal of Colloid and Interface Science,2010,352(1):143-148.

[31] He Q,Shi J,Chen F,et al.An anticancer drug delivery system based on surfactant-templated mesoporous silica nanoparticles[J].Biomaterials,2010,31(12):3335-3346.

[32] Li Y,Chen Y,Li L,et al.A simple co-impregnation route to load highly dispersed Fe(III) centers into the pore structure of SBA-15 and the extraordinarily high catalytic performance[J].Applied Catalysis A:General,2009,366(1):57-64.

[33] Cui X,He Q,Cui F,et al.Enhancement in electrochem ical catalytic activity of mesoporous RuOxHyand Pt/RuOxHyby gas treatment[J].Dalton Transactions,2009(18):3395-3402.

[34] Hua Z L,Zhou J,Shi J L.Recent advances in hierarchically structured zeolites: Synthesis and material performances[J].Chemical Communications,2011,47(38):10536-10547.

[35] Shu Z,Chen Y,Huang W,et al.Room-temperature catalytic removal of low-concentration NO over mesoporous Fe-Mn binaryoxide synthesized using a template-free approach[J].Applied Catalysis B:Environmental,2013,140-141:42-50.

[36] Wang Y,Cui X,Li Y,et al.A simple co-nanocasting method to synthesize high surface area mesoporous LaCoO3oxides for CO and NO oxidations[J].Microporous and Mesoporous Materials,2013,176:8-15

[37] Huang Y,Gao D,Tong Z,et al.Oxidation of NO over cobalt oxide supported on mesoporous silica[J].Journal of Natural Gas Chemistry,2009,18(4):421-428.

[38] Chen G,Gao J,Xu L,et al.Optimizing conditions for preparation of MnOx/RHA catalyst particle for the catalytic oxidation of NO[J].Advanced Powder Technology,2012,23(2):256-263.