长输管道外腐蚀控制技术与方法

2014-03-03

(中海福建天然气有限责任公司,福建 福州 350001)

长输管道外腐蚀控制技术与方法

都成军

(中海福建天然气有限责任公司,福建 福州 350001)

目前除了第三方破坏,管道腐蚀已成为管道安全运行最大的隐患,如何加强管道腐蚀控制,确保管道的安全运行成为当前管道建设、运行管理部门最重要任务之一,本文通过对输气管道腐蚀控制基本方法与评价技术的介绍,提出从建设期及运行期各阶段腐蚀控制的重点与基本对策,以确保管道的安全、平稳运行。

长输管道 腐蚀控制 技术与方法

0 前言

1 管道外检测内容及周期

据中国工程院发表于2003年《中国腐蚀调查报告》指出“按当年不完全统计,我国每年为腐蚀支付的直接费用已达人民币2000亿元以上。如考虑间接损失,腐蚀费用的总和估计可达5000亿元,约占国民经济总值的5%”。显然,我国的腐蚀损失问题是相当严重的。而针对我公司来讲,如何有效控制管道的腐蚀行为的发生、降低管道腐蚀率,以确保管道的安全、平稳、经济运行是摆在我们面前的一重要课题。

同时,管道的腐蚀控制作为管道完整性管理的重要组成部分,腐蚀控制检测、监测数据和过程数据的可靠性与完整性直接影响管道完整性管理的评价。所以对管道的腐蚀控制应得到更大程度上的重视。

随着行业科技的高速发展,目前管道的外检测由原来的单一检测向基于管道完整性管理的综合检测评价方向发展。综合检测评价方法一般适用于管道运行期间的全面检测,而不适用于管道建设期的检测。所以在不同的时期选择不同的管道外检测评价方法,可在最大程度上节约投资成本,更加有利于管道的腐蚀控制。

1.1建设期管道外检测

建设期管道外检测的主要工作任务是在管道下沟回填后采用非开挖检测技术进行管道外防腐层缺陷点与埋深检测,以确保管道外防腐施工质量与管道敷设深度达到设计或规范规定的要求,所以在建设期的管道外检测工作应该纳入线路工程项目管理的范畴,这样一方面便于线路施工质量的控制、协调,另一方面可节约投资成本。

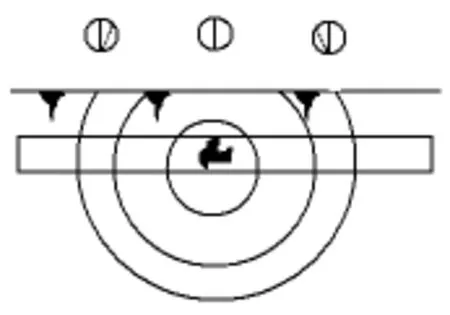

因此,在建设期管道外检测的工作范围确定为管道埋深检测与管道外防腐层缺陷检测两项比较合理。并对检测出的缺陷点和埋深不达标的地段,如图1所示,应该组织相关单位及时整改,以确保从源头消除管道安全运行隐患,如此才能体现出管道外检测的重要意义。

图1 建设期管道损伤检测典型图

1.2运行期管道外检测

运行期作为管道腐蚀控制的主要阶段,因此应该合理规划,根据管道沿线实际情况从检测手段、检测周期等诸多方面科学的进行,从而达到管道安全运行的目的。

在运行期检测内容应该符合专业检测或全面检测的要求,主要进行以下几个方面的检测工作,以有效控制管道的腐蚀。

1.2.1管道阴极保护系统检测

管道阴极保护系统的测试是评价管道阴极保护系统是否达到设计或规范要求的前提,管道是否处于被保护状态,主要根据所测试参数来确定的。阴极保护系统的测试,包含管地自然电位、管道保护电位、牺牲阳极相关参数、管道电绝缘性能测试等。

1.2.2管道沿线杂散电流测试

当管道沿线存在杂散电流时,可能产生一种由于杂散电流排放而引起的杂散电流腐蚀危害,在杂散电流的作用区下,不仅由于产生杂散电流腐蚀而导致管道腐蚀速度的加快,管线的阴极保护系统同样会受到严重的干扰,使阴极保护系统无法正常运行。

考虑一期管道沿线电气化铁路即将投产,应该将杂散电流测试作为一项重点工作,在铁路投产之后应及时进行相关的测试工作,以消除对输气干线的影响。

1.2.3管道外防腐层绝缘电阻检测与缺陷点检测

管道外防腐层质量的好坏,直接影响管道阴极保护系统的有效利用率,根据以往经验,管道失效的地方通常就在管道外防腐层缺陷点处,由于缺陷点处容易发生局部腐蚀,而局部腐蚀的特点是腐蚀速度快,容易穿孔,所以在各检测项目中作为重点。

1.2.4管道埋深检测

由于沿海台风及第三方建设活动比较频繁,往往容易造成管顶覆土达不到安全要求的厚度,通过管道埋深检测可消除由于管道覆土不达标因素造成对管道的破坏。

1.2.5管道内腐蚀的外检测方法

通过外壁对管道壁厚进行测量来判定管道内壁腐蚀状况的方法,该方法一般应用于场站管道的监测与站外管道本体的检测。

1.2.6运行期管道外检测周期的确定

管道外检测工作分一般性检测与专业性检测两个方面,一般性检查,是指为了确保长输管道在检验周期内的安全运行而实施的在运行过程中的在线检查,一般性检查次数每年不得少于1次,可由公司经过考核合格的管理人员完成。专业性检测是指按一定的检验周期对在用长输管道进行的基于风险的全面检验。首次专业性检测应该在投产后3年内完成,新建管道必须在一年内进行检测,以后视管道安全状况每一年至三年检测一次,但在下列情况下,应当缩短检测周期:

a)位于后果严重区内的管道;

b) 多次发生泄漏、爆管等事故的管道以及受自然灾害、第三方破坏严重的地段;

c) 发现应力腐蚀、严重局部腐蚀或全面腐蚀的地段;

d) 承受交变载荷,可能导致疲劳失效的地段;

e) 防腐保温层损坏严重或无有效阴保的地段;

f) 风险评估发现风险值较高的地段;

g) 一般性检查中发现严重问题的地段。

2 基于完整性管理的管道外检测技术。

2.1密间隔电位测量法

密间隔电位测量法是最近几年发展起来的管道缺陷点定位技术,它是通过以密间隔(1-3米的间距)测量管道正上方处管地电位(ON电位、OFF电位)数据,能够检测出管道不含IR降的真实电位,见图2。其先进性主要体现在一次检测同时获得几项管道外腐蚀评价指标,即管地通电电位、管地断点电位、管道外防腐层缺陷点、杂散电流干扰确定等。

图2 密间隔电位测量原理图

2.2直流电位梯度测量法

直流电位梯度法与交流电位梯度(PCM)检测原理基本类似,当管道外防腐层有缺陷点时,该处电流密度会增大,电压梯度也将增大,通过电压梯度能够定量判断处缺陷点的面积,如图3。

该方法可以通过腐蚀电流的流向判断缺陷点的腐蚀状态,如腐蚀电流是从管道流向土壤,说明该缺陷点处管体正在发生腐蚀;如是由土壤流入管体,该缺陷点处管体是不会发生腐蚀。所以该方法对管道外防腐层维修提供准确、可靠的科学依据。

图3 直流电位测量法检测原理图

2.3密间隔电位测量法与直流电位梯度法相结合的检测方法

以上两种方法的结合检测在技术上是互补的,能够详细的评价管道外防腐层质量和管道阴极保护之间相互关系的最主要方法,可对管道外防腐层缺陷点进行精确定位,并定量评估,这是以往检测技术无法实现的。

当进行密间隔电位测量法与直流电位梯度法相结合的检测方法时,在每个外野采集点,记录恒电位仪开和关时的电位,以及电位梯度开和关时的值,每一个读数都有里程、大地坐标、UTC时间等,这对于管道的详细评价是极其有利的,所以是运行期进行外检测的主要推荐方法。

2.4防腐层的PCM检测

该方法在前几年的管道防腐层检测方面发挥了极其重要的作用,它是通过给管道施加一个交变电流信号,由于管道与地面之间存在防腐层电阻与分布电容,所施加的电流信号强度沿管道随距离的增长呈缓慢的指数衰减趋势,当防腐层存在缺陷点时,电流通过缺陷点流入土壤,缺陷点处管道上的电流强度突然降低,从而由初始电流、距离、电流强度降低量来评价管道外防腐综合质量的一种方法,同时通过交流电位梯度的方法进行缺陷点定位。

在此,需要注意的是,通过笔者对多年的检测数据分析,通过电流的流失量来判断是否存在缺陷点的理论与实践存在一定的差距,因此,在检测时不推荐采用电流衰减法来确定管道外防腐层缺陷点,但结合A型架,通过交流电位梯度法确定管道外防腐层缺陷点是可行的。该检测方法的优点在于可评价大型定向钻等穿越工程管道外防腐层质量状况,其他检测方法是无法达到这个要求的。该方法是建设期进行管道外防腐层质量评估最常用的方法。

2.5人体电容检测法

这种方法是由John Pearson 博士发明的,也叫Pearson检漏法,在国内起源最早的检测方法,通常称人体电容法或音频检漏法。

人体电容法也是基于电位梯度法为原理的检测方法,当一个交流信号施加在管道上时,在防腐层缺陷点处便会有电流流入土壤中,如此,在管道缺陷点处与土壤之间形成电位差,且在距离缺陷点越近电位差就越大,检测仪器通过获取该电位差并转换为放大的音频信号,从而确定管道外防腐层缺陷点位置的方法。该方法检测内容单一,在建设期进行管道外防腐层缺陷点检测最常用的方法。

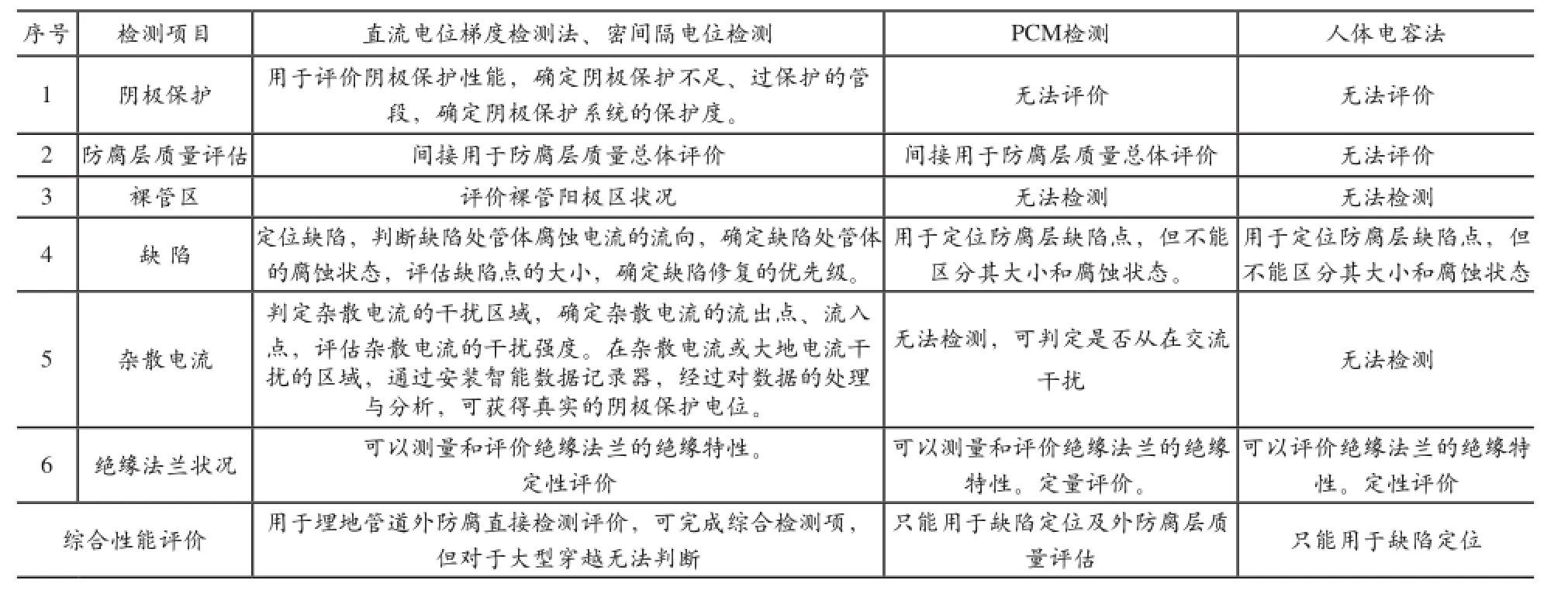

2.6常用外检测方法对比

根据表1检测方法的优缺点分析,在进行外检测时,应根据检测时期及检测目的不同,应选用适当的检测方法,以获得腐蚀控制相应的数据与提出合理的整改方案。

3 基于完整性管理的外腐蚀直接评价技术

管道外腐蚀评价(ECAD)是对管道进行预评价、间接评价、直接评价、后评价的一个连续、不断修正趋准的过程,是通过识别即将或正在发生的的腐蚀部位并提出维护措施,从而对由于管道外腐蚀造成的管道安全状况作出整体评价与改进。该方法目前也是管道运行期进行管道腐蚀控制的主要方法,以下做简单的介绍。

3.1预评价

预评价是在进行间接评价前,通过对日常维护记录、以往管道外腐蚀检测数据库、环境分析等数据确定ECAD段的划分、编制评价技术方案、选用检测设备的过程,是进行下一步评价的前提。

3.2间接评价

间接评价是根据预评价方案进行现场测试,从而确定管道外防腐层缺陷点和腐蚀活性点的分级与评价。确定优先开挖修补与整改的管道外腐蚀缺陷,为下一步评价提供基础数据。

该阶段是管道腐蚀调查的核心,数据的完整性与正确性直接影响其后直接检测与评价效果,所以是外检测质量控制的重点。

3.3直接评价

依据间接评价确定优先开挖顺序及开挖数量,进行管体腐蚀评价与安全评价,分析腐蚀原因、提出维护措施,并对间接评价分级准则和开挖顺序进行修正。

该阶段是管道腐蚀调查中对管体腐蚀与腐蚀原因调查的关键阶段,同时也是对管道间距评价过程有效性与正确性的一种检验。

3.4后评价

后评价的内容为确定再次评价的时间间隔,并对管道外腐蚀直接评价过程的有效性进行综合评价。

3.5管道外腐蚀直接评价应提交记录和报告

由于评价对管道管理是一个连续不断的过程,评价记录与报告是再次进行评价的技术依据,因此建立详实、规范、完整的记录和报告是非常重要的。一般包括以下内容:

(1) ECAD划分分析与位置报告

(2) ECAD检测方法和检测设备选用报告(3) 管道外防腐层缺陷点检测报告

(4) 管道外防腐层缺陷点腐蚀活性评定报告

(5) 管道外防腐层缺陷点修复、监控报告

(6) 阴极保护系统运行情况报告(阴极保护站、保护电位、牺牲阳极测试、杂散电流测试)

(7) 管体腐蚀检测报告

(8) 环境腐蚀性测试报告

(9) 管道腐蚀情况检测报告

(10) 管道剩余强度评定报告

(11) 管道埋深及危险点报告

(12) 管道外腐蚀直接评价综合报告

表1 常用外检测方法对比

4 总结

管道外腐蚀控制是管道完整性管理技术体系的重要组成部分,也是确保管道安全运行的重要保障手段,管道外腐蚀控制方法的科学与否直接决定着完整性评价的准确度,因此根据不同时期与管道所处腐蚀环境不同,应选用科学与适用的腐蚀控制方法与手段,开展完整性评价,实现风险预控,使输气管道始终处于安全运行的状态。

Long-distance Pipeline Surface Corrosion Control Technology and Method

DU Cheng-jun

(CNOOC Fujian LNG Co., Ltd, Fuzhou 350001, China)

Pipeline corrosion becomes the biggest danger of the running pipeline, besides the thirdparty damage. It's one of the most important task to ensure the safety operation of the pipeline by strengthening the corrosion control. This article introduces the basic method and evaluation technology of the pipeline corrosion, proposes the key points and basic countermeasures concerning the corrosion control from the various stages of construction and operation to ensure the safety and steady processing of pipeline.

long-distance pipeline; corrosion control; techniques and methods

TE98

A< class="emphasis_bold">文章编号:1008-7818(2014)03-0043-04

1008-7818(2014)03-0043-04

都成军 (1981-) , 男,青海西宁人,工程师,主要从事油气管道完整性管理技术研究。