核电厂设备及管线保温层下腐蚀与防护技术

2014-03-03

(苏州热工研究院有限公司,江苏 苏州 215004)

核电厂设备及管线保温层下腐蚀与防护技术

方奇术 刘洪群 钟赵江

(苏州热工研究院有限公司,江苏 苏州 215004)

核电厂设备及管线保温装置普遍。随着机组运行时间增加,保温层下腐蚀(CUI)问题日益严峻。结合核电厂实际运行工况,针对保温层下腐蚀机理、监测技术及防腐措施进行调查研究,对在役核电厂解决CUI问题提出建议及方案。

核电厂 保温层下腐蚀 腐蚀检测 涂层

0 概述

保温通常是保温、保冷和防烫伤装置的统称,保温是提高能源利用率的重要措施之一,同时还涉及到设备及管线的热平衡,关系到装置能否安全高效的运行。核电厂一回路、二回路以及相关辅助系统设备及管线都大量设有保温层,保温措施在核电厂应用广泛,而当前各个核电厂对保温层下设备及管线腐蚀问题却并未引起足够重视,尤其是核安全级设备及管线。

保温层下腐蚀 (Corrosion Under Insulation,CUI)是指发生在施加了保温层材料的管道或设备外表面上的一种腐蚀现象。早在1956年就有保温层下不锈钢设备外表面的应力腐蚀开裂报道,世界能源危机的爆发促进了保温技术的推广应用,在取得显著的节能效果的同时也诱发更多CUI事故的发生。CUI会造成严重的安全隐患,发生物料泄漏导致的火灾和爆炸事故,给企业带来巨大经济损失并产生严重的环境污染。特别是在保温节能技术广泛应用的石油化工行业,超过60%的管道故障是由CUI引发,所需维护费用超过总维护费用,每年由于CUI导致设备和管道发生的跑、冒、滴、漏故障以及非正常停车所造成的损失高达数十亿美元。图1为保温层下腐蚀形貌。

图1 保温层下腐蚀形貌

1 保温层下腐蚀机理及影响因素

1.1 保温层下腐蚀机理

带保温层的设备或管道若蒸汽屏障、防雨材料、保温材料安装不当、检修期间维护不当以及保温外防护层在使用过程中受到外界损伤、性能劣化,上述原因都有可能造成外部水分的渗入而使得保温材料受潮或受湿,将逐渐在保温层与金属外表面间形成潮湿腐蚀环境,随着薄层电解质液膜的聚积,保温层包裹下的设备和管道外表面将发生腐蚀,即所谓的保温层下腐蚀。经验表明,碳钢和低合金钢在保温层下常发生均匀腐蚀和点蚀。而奥氏体不锈钢则多为应力腐蚀开裂和点蚀,核电站中一回路及辅助系统管线多为奥氏体不锈钢材质,一旦发生应力腐蚀开裂,将严重威胁核电站安全运行。

水分渗入保温材料中导致基底环境变潮是CUI发生的开始,此时不但保温层导热系数增大降低了保温节能效果,而且还会在金属表面和保温材料间形成薄层电解质溶液,为电化学腐蚀发生创造必要条件,主要的电化学腐蚀反应为:

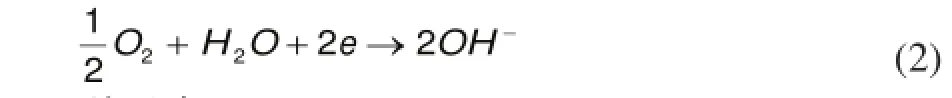

阳极反应:

阴极反应:

总反应:

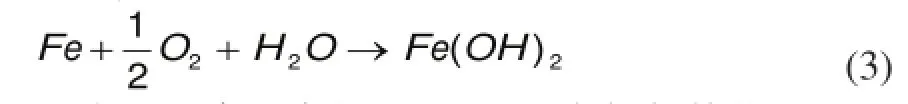

生成次生腐蚀产物Fe(OH)2,在氧气的作用下继续发生反应,生成最终腐蚀产物Fe(OH)3和Fe3O4,其反应式如下:

上述腐蚀产物比较疏松所以一旦在金属表面的某处发生,腐蚀就会持续下去。

保温材料导致应力腐蚀开裂原因如下,在没有游离水时,保温材料的盐类不能水解形成离子,因此不会诱发应力腐蚀,一旦保温的防潮层或保护层被破坏,或保温材料吸收空气中的水,处于潮湿状态时,在设备和绝热材料之间就会有游离水存在,在保温材料中的无机离子随浸出液转移到金属表面,从而形成应力腐蚀裂纹产生的条件。应力腐蚀裂纹产生的条件是:在奥氏体不锈钢为材料的情况下,一是特殊腐蚀剂(含氯化物的水);二是应力—冷加工的或焊接的管道、阀门和管件等,应力腐蚀随之产生。如果通过裂纹区做一横断面金相检查,将会观察到典型的穿晶(跨过晶粒和晶界)和分支裂纹。某石化公司使用海泡石作为保温材料的奥氏体不锈钢管道出现应力腐蚀裂纹。

1.2 保温层下影响因素CUI腐蚀影响因素

1.2.1 外部环境

根据调研,易发生CUI腐蚀的外部运行环境主要有:(l)暴露在冷却水塔溢出水汽的区域的管线,例如核电站生活饮用水系统供冷却塔管线;(2)蒸汽排放装置附近,例如核电站辅助蒸汽系统卸压阀及排污管附近; (3)暴露干液体溢溅、湿气和酸气入口的区域; (4)涂层、包覆层或防潮层劣化老化的管路;(5)保温层外罩脱落或损坏的区域;(6)保温层系统所有插入和分支的管线; (7)保温层外罩接缝处位于水平上半部,搭接以及密封不良的区域;(8)直立管线保温的终端;(9)保温层下碳钢和低合金钢的法兰、螺栓和其它附件等,如果设备和管道由于以上一个或多个原因的存在,使得空气中的湿气甚至是雨水能够进入具有较强吸湿性和较差致密性的保温层部位,造成这些部位的保温材料处于潮湿状态,就容易在保温层与金属表面之间的缝隙形成薄层腐蚀电解液膜,最终导致金属材料发生腐蚀。

1.2.2 运行工况

设备及管线运行温度范围在-4℃~175℃之间最易发生CUI,核电站处于该工况管线主要有主蒸汽系统疏水管线、辅助给水系统等。其中,碳钢和低合金钢主要集中在-4℃~149℃之间,不锈钢材料是50℃~150℃。温度作为腐蚀发生的一个重要因素,同时还影响腐蚀速率的快慢等。研究认为,CUI的腐蚀环境可看作是个封闭操作系统,随着操作温度的升高,系统内的氧浓度增大,保温层下金属的腐蚀速率也随之提高;伴随持续高温,水分在金属表面更易蒸发,导致腐蚀介质的浓缩和沉积,增强该区域的腐蚀性。当工业系统受循环操作温度影响时,设备及管道将处于干湿及冷热交替的状态,常会出现CUI问题的频繁发生。对20钢保温层下腐蚀行为的实验研究表明,20钢的CUI腐蚀速率先增后降,80℃时的腐蚀速率最大,100℃时的腐蚀速率仅比20℃时的略高。研究表明对20钢高于100℃时钢表面形成致密腐蚀膜,抑制了腐蚀的发展。同时,文献研究表明,当处在干湿交替的过渡区域,CUI速率内出现很大波动并产生峰值.这主要是由于高温干燥状态促使了腐蚀介质的浓缩和聚积。

1.2.3 保温材料的选择

压水堆核电厂内许多设备、管道、风管都主要使用玻璃棉、聚四氟乙烯、硅酸钙、珍珠岩等系列产品。岩棉产品早期在大亚湾核电站里曾经使用过,但由于其材料燃烧产生大量对人体有害的物质,核电站厂中已不再使用这种保温材料。大量实践经验表明,任何一种保温材料都无法避免CUI发生,主要是由于腐蚀发生过程中,保温材料特性和保温层结构起着关键作用:(l)保温材料与金属表面间的环形空隙以及设备和管道外表面上本身存在的缺陷,都可能成为水汽和腐蚀介质驻留的场所,从而在该部位聚集和浓缩,增强其腐蚀性;(2)保温材料本身具有水溶性、渗透性和可湿性;(3)保温材料变潮或受湿,会导致本身含有的有害物质如氯化物从保温材料中渗出,并随着水分从金属表面蒸发而逐渐浓缩。

美国材料试验协会针对各保温材料制定了相应的材料技术规范,使得保温材料的选择系统化,并规范了保温材料对奥氏体不锈钢外应力腐蚀开裂倾向影响的评估。通过系统分析和结构设计,针对不同体系选择合适的保温材料,可减缓CUI问题发生。

1.2.4 腐蚀介质的存在

腐蚀介质的存在会加速处于潮湿环境中金属设备和管道的腐蚀,保温材料在水中具有高溶解性,水解后造成导致局部腐蚀的酸性环境,引起金属设备和管道过早失效。常见的腐蚀介质以氯化物和硫酸盐为主,特别是奥氏体不锈钢由于保温结构中氯化物导致的外应力腐蚀开裂问题较为突出。CUI发生只需要微量的腐蚀介质,因此一般情况下要求用于不锈钢材料的保温材料中滤出氯化物含量要低于2×10-5mg/L。外部经验表明当保温材料中滤出氯化物含量仅为10-5mg/L时,就足以使加氢裂化装置中的不锈钢管道出现外应力腐蚀开裂。

2 保温层下腐蚀检测技术

CUI都在保温层下发生,使得CUI问题具有隐蔽性,从而使得核电站设备及管线例行检查及防护工作往往要在外部保温材料除去后才能进行,有时甚至当设备和管道泄漏已发生时才发现。

CUI监控和检测技术是国内外科研机构研发的焦点问题。CUI无损检测技术包括宏观外部检查、超声波厚度测量、电磁检测技术等技术。多数的常规无损检测技术必须接近管线或将管线暴露,设备和管道外部包裹了特定的保温层,腐蚀现象都在保温层下发生,这有别于以往直接接触大气环境的腐蚀问题,使CUI问题具有了隐蔽性。该性质导致设备和管道的例行检查及防护工作往往要在外部保温材料除去后才能进行,有时甚至当设备和管道泄漏已发生CUI问题时才会被发现,给CUI监控和检测工作带来难度。如果能够及时准确地检测到CUI问题,尽早采取针对性的修复措施,就能有效地减少事故和损伤发生,因此对应用于CUI的检测技术有很高要求。以上也正是国内外科研机构一直致力研发CUI检测技术的原因。

目前针对CUI问题采用的检测技术多为无损检测技术,包括宏观外部检查、超声波厚度测觉、剖面射线照相、闪光射线照相、射线实时成像、微波超声测量、脉冲涡流技术、射线数字成像、红外热成像、中子散射、染料渗透检测等,它们的适用范围各不相同。需要结合实际条件和工况要求进行选择操作,很多情况下的检测技术仍需要设备停止并拆除外部保温层或者只能对很小的管线范围进行操作。这样虽然能准确定位损伤情况但是耗时又耗资,因此还是迫切需要经济又可行的CUI检测技术。虽然科研机构已开始努力研发检测CUI问题的无损检测技术,但能够得到业界一致认可的高可信度的无损检测技术至今仍在研究中。

3 保温层下腐蚀防腐措施

3.1 传统防腐措施

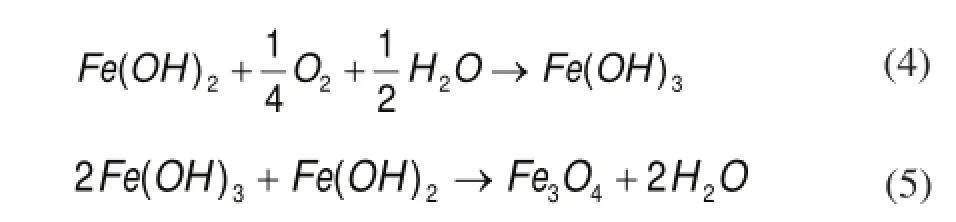

保温层下腐蚀的严重性在于无法及时发现。一般为了美观效果,在做完保温层后往往在保温材料外面包覆一层不锈钢或铝箔。因此,往往看到保温层下腐蚀的时候已经太迟了,经常导致各种失效事故的发生。尤其是当运行温度低于150℃时,保温层下往往会存在一定量的冷凝水。另外,保温层下设备在建造期和定期的检修时间内也会形成腐蚀发生的微环境。研究表明:发生保温层下腐蚀的概率在设备运行5年以上后将大幅上升,而运行10年后的保温层中60%都含有腐蚀性冷凝水。表1是3种典型的保温层下防腐涂料系统。

3.2 保温层下防腐新技术

美国防腐工程师协会(NACE)研究证实了热喷铝涂层能有效预防碳钢的CUI,其性能比传统有机涂层优越。热喷铝涂层性能较为出色,对设备的防护寿命可达20~30年。国际油漆总部实验室进行了长达7年的研发,最终成功推出了“冷喷铝”技术应用于保温层下的防腐,并设计用于评价涂层性能的测试方法,经过实验室模拟和现场试用的双重测试,得出新型冷喷铝涂层在大幅度温度变化条件下,仍具有优异的耐腐蚀性、耐高温性和耐热振性。

由于核电站安全壳内存在中子、α粒子、β粒子和γ粒子射线,辐照累积剂量高,容易出现表面辐射污染。发生冷却剂失水事故时,涂层剥落可能导致核电站安全功能的丧失及其它潜在腐蚀隐患。因此,安全壳内涂层具有最高的使用要求。在核电站事故工况下,铝会促进氢快速分离,锌对氢分离也有一定的加速作用。因此,要求本类涂料中不含铝粉,也尽量不使用含金属锌的涂料。有机硅高聚物的主链为硅氧键,其共价键能比普通有机高聚物中的碳碳键的共价键能大;同时,有机硅高聚物中的硅原子和氧原子形成的d-pπ键增加了高聚物的键能及其热稳定性,有机硅高聚物中硅原子所连接的羟基受热氧化后,高度交联且更加稳定。但是,这同时也使有机硅耐热涂料通气性良好,使其防腐性能不能满足一些使用条件较苛刻的场所,目前应用的有机硅耐高温防腐涂料多为改性或者掺杂后的有机硅聚合物耐高温涂料。美国、日本等国研制的系列有机硅树脂及其改性而成的涂料具有很强的耐高温腐蚀性能,耐温高达650~1400℃,并能经受从环境温度到1100℃的冷热循环20次。该涂料已在DC-9飞机的热交换器上使用。目前,国内某核电站核级碳钢骨架表面必须涂核级耐高温油漆Carboline 4674改性有机硅涂料对压力容器壳体及法兰进行整体涂装。

表1 传统保温层下防腐涂料系统

4 结论与建议

综上所述,CUI的结构特殊,发生隐蔽并且范围普遍,这就需要综合考虑各方面影响因素。采取有效的防护和检测措施,争取最大程度地降低和减缓CUI发生。目前在国内对定量和定性的CUI基础性研究还没有得到足够的关注和重视,应该将CUI实验模拟技术的深入开发作为以后研究工作的重点。优化CUI实验模拟,不仅能促进新型高效防护涂层的研发,还能将实验模拟形式推广到CUI基础性方面的测试及评估,深入研究CUI腐蚀机理,为完善检测与预防措施提供更加可靠的理论依据,这样不但可以减少CUI对管道和设备的危害,提高工业生产效率,更能在很大程度上节约成本和开支,在安全、经济和环保的角度上都具有较为深远的意义,当前部分核电站所制定的涂层选用导则并对针对保温层下涂层选用进行相关规定,同时对保温层下设备及管线的腐蚀状况的监测未制定较为详细措施,单靠拆除设备及保温层进行目视检查,不仅花费工期长,工作量大,主要建议如下:

(1) 制定针对适用于核电厂保温层(保热、保冷)下专用涂层选用导则;

(2) 根据实际运行工况和外部环境差异,制定差异化的保温安装施工规程;

(3) 对保温层下设备及管线腐蚀问题制定合适的预防性腐蚀检查手段。

[1] 李君. 保温层下防腐保护及冷喷铝技术[J].上海涂料, 2008, 46(6): 19-22.

[2] 张耀. 核电专用涂层应用分析[J]. 电镀与涂饰, 2008, 27(7): 57-60.

[3] 姜莹洁, 巩建鸣, 唐建群. 20钢在不同模拟条件下的保温层下腐蚀行为[J]. 机械工程材料, 2011, 35(12): 66-70.

Corrosion and Protecting Technology of The Nuclear Plant Equipment and Pipeline Under Insulation

FANG Qi-shu, LIU Hong-qun, ZHONG Zhao-jiang

(Suzhou Nuclear Power Research Institute, Suzhou 215004, China)

the equipment and pipelines insulation is widely used in the nuclear plant. With the operation time of the plant increased, Corrosion under insulation (CUI) is a swelling problem. Combined with the practical operation of plant and investigating the corrosion under insulation mechanism, monitoring technology and protecting measures, the suggestions and solutions are provided to solve CUI problems in the nuclear power plants.

nuclear plant; corrosion under insulation; corrosion inspection; coating

TG174

A< class="emphasis_bold">文章编号:1008-7818(2014)03-0036-04

1008-7818(2014)03-0036-04

方奇术 (1986-) , 男,江西景德镇人,硕士,主要从事核电站腐蚀与防护管理工作。