某大型钢铁冷轧企业电能消耗的精细化管理

2014-02-28聂加余

聂加余

(北京首钢冷轧薄板有限公司,北京 101304)

供用电

某大型钢铁冷轧企业电能消耗的精细化管理

聂加余

(北京首钢冷轧薄板有限公司,北京 101304)

概述了某大型钢铁冷轧企业供电系统及电能利用效率偏低情况。从技术、工艺、管理等三方面阐述了多种降低电能消耗的精细化管理措施。

冷轧企业;电能消耗;精细化管理

1 引言

生产过程的节能降耗、低碳环保已成为当今企业关注的主题之一。作为企业生产所需的主要能源之一的电力,生产过程中消耗电能所产生的成本——电费,在企业的各项成本中,已成为紧随物料成本、人工成本之后的第三或第四大成本。因此,采取措施降低企业的电能消耗,既能降低生产成本,又是节能降耗、低碳环保的重要措施之一。

2 某大型钢铁冷轧企业简介

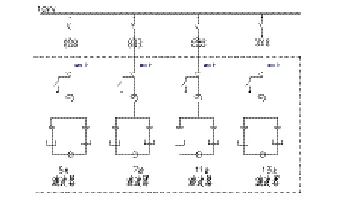

该企业属钢铁深加工的现代制造业,配置有一条连续酸洗轧制机组,一条连续退火机组,两条连续热镀锌机组,一条罩式退火机组及为这些机组提供风、水、电、气、汽等能源介质的公辅系统。设计年产量为170万t,产品为汽车板、家电板等高端钢铁冷轧板。其供电系统由一座110 kV/10 kV的总降压变电站(以下简称“110 kV总降”)及酸洗开关站、轧机开关站、连续退火开关站、1#连续热镀锌开关站、2#连续热镀锌开关站、罩式退火开关站、水处理系统开关站、气体系统开关站等8个10 kV开关站组成,主变压器为3×63 MVA,正常时“两用一冷备用”。110 kV总降接线图如图1。

图1中,110 kV(一)电源通过111开关带1#主变及10 kVⅢ母线、10 kVⅣA母线运行,并向各供电区域10 kV1#电源供电,234母联开关“合位”运行,此为供电1#系统。110 kV(二)电源通过112开关带2#主变及10 kVⅣB母线、10 kVⅤ母线运行,并向各供电区域10 kV2#电源供电,235母联开关“合位”运行,此为供电2#系统。134母联开关“合位”运行,145母联开关、103开关、203A开关、203B开关在“断位”,3#主变冷备用。8个10 kV开关站中,其供电接线除轧机开关站为单母线外,其余各开关站均为单母线分段,各段母线分别由110 kV总降内各供电区域10 kV1#电源、10 kV2#电源供电,母联开关在“分位”。轧机开关站由轧机10 kV2#电源供电,轧机10 kV1#电源热备用。

该企业的年耗电量约3亿kW·h,属当地的电能消耗大户。然而,该企业于2008年全部生产线投产后,由于技术、工艺、管理等各方面的原因,电能利用效率偏低,具有较高的节能潜力。因此,通过技术、工艺、管理等多种精细化管理的手段,降低该企业电费支出成本,提高利润空间,已经引起了该企业的关注和重视。

3 降低电能消耗的精细化管理措施

3.1 降低电能消耗的技术措施

图1 110 kV总降接线图

(1)工频运行的水泵改变频运行

该企业的水处理系统配置有一循环水泵站。其功能是为钢铁冷轧生产线的各机组提供循环冷却水,将各机组运行时所产生的热量由循环冷却水带走。该泵站内设置有6台循环水泵,其电动机电压为10 kV、容量为800 kW。其中的1#、3#、5#循环水泵电机由水处理系统10 kV开关站的10 kVⅠ段母线供电,2#、4#、6#循环水泵电机由10 kVⅡ段母线供电,10 kVⅠ、Ⅱ段母线为单母线分段运行,母联开关在“分位”。正常时3台循环水泵运行,3台备用。具体配置如图2。

图2 水处理系统10 kV开关站原配置示意图

设计单位基于各产线循环冷却水需求量较稳定的判断,6台循环水泵原设计均为工频运行。但钢铁冷轧项目投产后,由于市场对不同规格的钢铁冷轧产品的需求不断变化,导致各钢铁冷轧生产线的产量随着订单的变化而时常进行调整,于是,各钢铁冷轧生产线对循环冷却水流量的需求随之发生变化。原设计工频运行的循环水泵在实际运行时存在不能按需调整供水流量、使用阀门调整节流损失大、入口压力不恒定、机械磨损严重、系统效率低、电能浪费高等问题。

既然工频运行的循环水泵满足不了现场对循环水量时常变化的需求,就须将6台循环水泵中的部分水泵由工频运行改为变频运行。经对现场的仔细调研及充分的技术准备后,确定了如图3的改造方案。

图3 工频运行循环水泵电机改变频运行示意图

即利用原有的QF7、QF8两台备用开关,再增加QF9、QF10两台开关,与一台10 kV变频器配置,并在QF1、QF2、QF7、QF8、QF9、QF10等6台开关的二次系统完成相关电气联锁控制技术改造后,较好解决了由1台10 kV高压变频装置分别控制不同10 kV母线上的2台电动机变频运行的问题,满足现场对循环水量时常变化的需求。

2009年底完成技术改造并投入运行。实践证明,由原3台循环水泵工频运行方式改为1台循环水泵变频运行与2台循环水泵工频运行的组合运行方式,可以在恒定水压条件下,根据现场需求调节循环水量,改善了循环水工况,提高了系统效率,减少了机械磨损,节约了电能消耗。经测算,将原3台循环水泵工频运行改为2台工频运行1台变频运行后,月节约电量约24.564万kW·h,按0.75元/kW·h计算,每年可节约电费约221.08万元。取得了良好的经济效益。

(2)T8型照明灯管改T5型照明灯管

该企业建设冷轧项目时,照明灯管均为40 W的T8型灯管。随着技术的进步,可将能耗高的T8型灯管改为节能型28 W的T5灯管。将该企业的15725支T8型灯管改为T5灯管后,可节约电力188.7 kW。按每天照明8 h,0.75元/kW·h计算,每年可节约电费约41.33万元。

3.2 降低电能消耗的工艺措施

根据国家发改委的相关规定,北京地区大工业动力电价和“提光”电价分别如表1。

由表1可知,“尖峰、高峰”时段的电价明显高于“平段、谷段”时段电价,在月耗电量一定的情况下,若将“尖峰、高峰”时段负载调整至“平段、谷段”时段(即“躲峰”用电),经济效益会十分明显。据此,对该企业的生产工艺按照供电公司“尖、峰、平、谷”计费时段的设置进行了如下调整:

表1 北京地区大工业动力电价和“提光”电价 元/kW·h

(1)根据生产计划,在尖、峰时段,尽量安排冷轧产线停机检修、水系统停止补水操作;

(2)冷轧产线的启车、大功率高压电动机的启动操作躲开尖、峰时段;

(3)低谷时段,冷轧产线开足马力生产,水系统充分补水;

(4)在保证冷轧产线生产顺稳的前提下,尽量将吨钢耗电量高的产品安排在低谷时段生产。

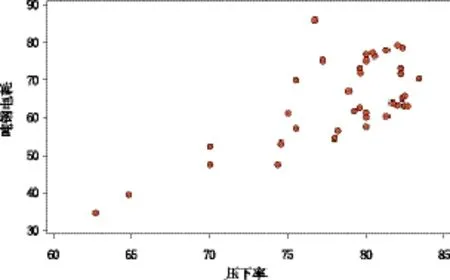

为了将吨钢耗电量高的产品安排在低谷时段生产,必须测定不同规格冷轧产品生产时的吨钢耗电量。于是,对连续酸洗轧制机组生产不同规格冷轧产品时的耗电量开展了测定。将测得的结果与不同冷轧产品规格参数之间的关系进行分析后,发现它们之间存在如图4关系。

图4 吨钢电耗与压下率的散点图

由图4可以看出,当压下率增大时,吨钢电耗有明显的升高趋势,成正比例线性关系。特别是当压下率大于75%以上时,吨钢耗电量较大。

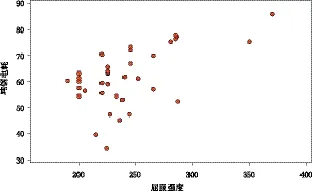

图5 吨钢电耗与屈服强度的关系

由图5可以看出,当屈服强度升高时,吨钢电耗有一定的升高趋势。当生产高强钢时,特别是屈服强度大于250 MPa以上时,吨钢耗电量较大。

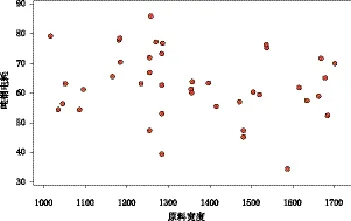

由图6可以看出,吨钢电耗与原料宽度无明显的比例线性关系,吨钢电耗不受原料宽度的影响。

由图7可以看出,吨钢电耗与原料厚度无明显的比例线性关系,吨钢电耗不受原料厚度的影响。

图6 吨钢电耗与原料带钢宽度的关系

基于上述结论,在安排生产计划时,尽量将压下率大、屈服强度高的产品安排在低谷时段生产。

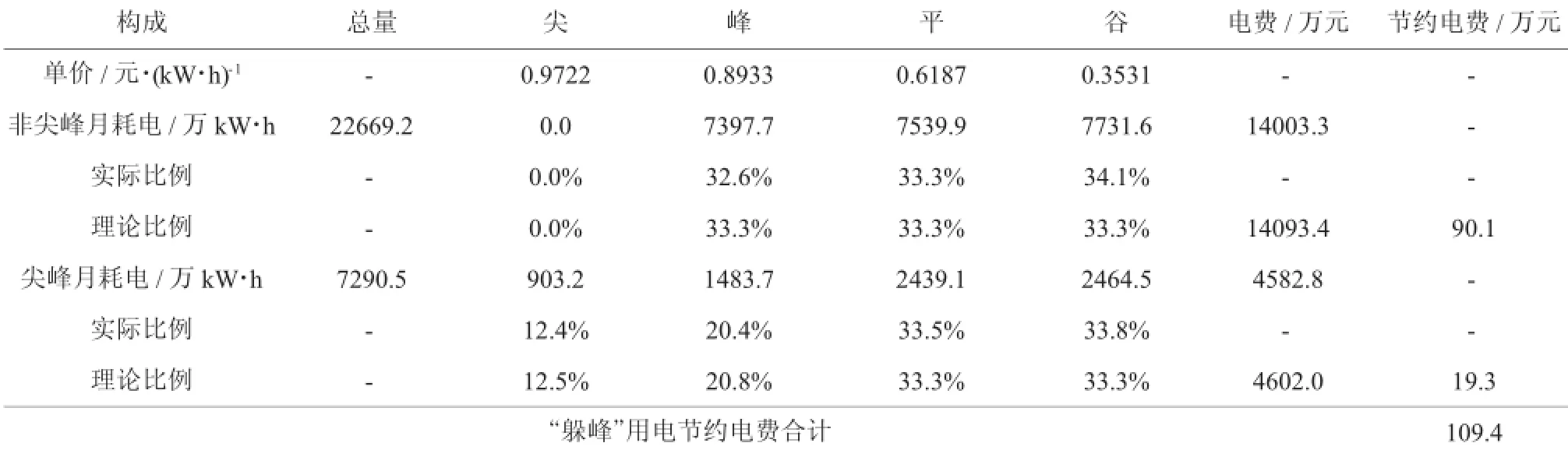

这些措施落实后,在不影响冷轧公司产量、质量的情况下,“躲峰”用电效果非常明显。表2为2012年该企业“躲峰”用电情况。

图7 吨钢电耗与原料带钢厚度的关系

表2 某钢铁冷轧企业2012年“躲峰”用电情况

从表2可知,通过调整生产工艺,按“躲峰”用电原则组织生产,年可节约电费109.4万元。

3.3 降低电能消耗的管理措施

(1)降低“提光”比例系数

由于该企业冷轧生产线为新建项目,供电公司向110 kV总降送电前,该企业必须与供电公司签订电费结算协议。该协议中有一项“提光”(即“非居民照明用电”)比例系数(即每月非居民照明用电量占总耗电量的比例)需要确认。由于当时现场用电设备未全部安装,故该协议中“提光”比例系数暂定为6%。

冷轧项目各产线全部投产后,按照供电公司确定的“提光”比例原则对全厂2431台动力设备装机容量和15725支照明设备装机容量进行了认真细致的普查,结合该企业每月的耗电量情况对普查结果进行了认真的分析、计算。发现6%的“提光”比例系数偏高。由表1可知,“提光”电价明显高于大工业动力电价,偏高的“提光”比例系数对该企业是不公平的。依据掌握的第一手材料,多次与供电公司协商沟通,并请其到现场进行检查核对。经过努力,供电公司最终同意将“提光”比例系数由原来的6%下调至3%。并于2009年8月重新签定了“电费结算协议”。“提光”比例系数下调后,每年可为该企业节约电费约171.12万元。

(2)提高供电系统月平均功率因数

以月平均供电系统功率因数0.90为标准值,供电公司按电力用户月平均功率因数的高、低以月电费的比例增、减收用户电费,功率因数越高,减收电费的比例越高,功率因数越低,增收电费的比例越高,具体如表3。

因此,想办法提高该企业供电系统功率因数,既可以改善电能质量、降低运行损耗,又可获得可观的经济效益。

为提高该企业供电系统功率因数,由图1可看出,该企业110 kV总降内供电1#、2#系统的10 kV母线分别配置了一套无功补偿与谐波吸收装置(简称“FC”装置),基波补偿容量均为11 Mvar,装置配置如图8。

表3 按月平均功率因数增、减收用户电费表

图8 FC装置一次主接线示意图

由于轧机10 kV开关站为单母线接线,计算负荷约33000 kVA,正常时由供电2#系统供电,而其他10 kV开关站为单母线分段接线,正常时由供电1#、2#系统向对应的母线供电,因此,生产时,存在供电1#系统负荷小于供电2#系统负荷情况。由此导致供电1#系统容性无功过补而供电2#系统容性无功欠补。过补与欠补一样,电力用户也将遭受供电公司增收电费处罚。为保证该企业供电系统月平均功率因数在0.90以上,要求调度系统随时调整供电1#、2#系统负荷,即将供电2#系统所带的一些空压机、循环水泵等负载调整由供电1#系统运行,使供电1#、2#系统负荷基本平衡。并将此办法以企业书面文件方式下达执行。经过持之以恒的努力,该企业月平均功率因数均在0,90以上,2010年~2013年因功率因数而减收的电费如表4。

表4 某企业供电系统2010年~2013年因功率因数而减收的电费

(3)调整部分变压器运行方式

该企业的部分电力用户的照明、天车等负荷的供电方式为两台变压器同时运行的“双元”制供电,设计时按负载率40%(即“N-1”原则)确定变压器容量。数量为24台。但这些变压器实际运行时负载率约20%左右,存在负荷小、损耗高(铁损和铜损)等运行不经济问题。下面以容量为2000 kVA变压器为例加以说明。

由表5可知,24台变压器同时运行的损耗高于12台变压器同时运行的损耗。由此,可将为照明、天车等负荷供电的变压器的运行方式由原来的两台同时运行的“双元”制供电调整为一台运行一台“冷备用”的“单元”制供电,具体调整方式为“每年的奇数月1#变压器运行,2#变压器冷备用;每年的偶数月2#变压器运行,1#变压器冷备用”。这些变压器的运行方式调整后,负载率由约20%提高到了40%左右,供电损耗降低了16.44 kW,按0.75元/kW·h计算,每年共计可节约电费约10.8万元。

Fine Management for Electricity Consum ption of a Cold Rolling Mill

NIE Jiayu

(Beijing Shougang Cold Rolling Co.,Ltd.,Beijing 101304,China)

The paper gives a brief introduction to the electric power supply system and low-efficiency power utilization of a cold rolling steel company.Some fine management measures for reducing power consumption are presented from the aspects of technology,process and management.

cold rolling mill;power consumption;fine management

TK018

B

1006-6764(2014)03-0001-05