基于热喷涂的轴类零件再制造工艺及其残余应力分析

2014-02-28曹华军童少飞陈海峰舒林森

曹华军 童少飞 陈海峰 舒林森

重庆大学机械传动国家重点实验室,重庆,400030

0 引言

随着资源短缺、环境污染问题的愈演愈烈以及循环经济的快速发展,以废旧产品为毛坯的一种新型制造模式——再制造[1-3],已成为机械工程等诸多领域的研究热点,受到工业界及学术界的广泛关注。机床作为机械装备的母机,是一种极具回收再制造价值的典型机电产品。目前我国机床保有量逾800万台,其中役龄超过10年以上的机床超过200万台,而且大量老旧机床仍在超负荷服役或即将面临淘汰,由此造成的资源浪费、环境污染等问题也日趋严重。因此,对废旧机床实施绿色再制造具有深远意义,不仅可以最大限度地回收重用蕴涵在老旧机床的附加值,而且节约资源,减少替代新产品制造对环境的再污染。

机床再制造是对老旧机床进行修复和改造的过程[4],而机床废旧零部件的修复和再制造则是机床再制造诸多内容中最为关键的一个环节。轴类零件作为机械装备中典型的零部件之一,在进入第一次服役周期后,由于磨损、疲劳等造成尺寸超差,零件性能下降,最终导致淘汰并退役。近年来,随着热喷涂技术的发展,对机床轴类零件实施热喷涂强化处理,大幅度提高零件性能,延长零部件的服役寿命已成为可能。董文[5]结合机床主轴的实际工况和技术要求,采用电弧热喷涂技术对某废旧机床主轴进行了再制造。韩晓玲等[6]采用热喷涂技术对镗床静压主轴的轴颈进行了修复,获得了较好的效果。

热喷涂制备的涂层系统由于材料间的热物理性能不匹配,在冷却过程产生的过大残余热应力会导致涂层的变形、开裂以及脱落等失效。已有的研究表明[7-8],残余应力对涂层的质量、使用性能以及涂层构件的精度和尺寸稳定性等都有着重要影响,甚至会严重影响再制造后零件的服役寿命。因此要预估再制造后轴类零件的二次服役寿命,就必须对涂层系统内的残余应力及其分布情况进行准确的预测和有效的控制。基于此,本文以废旧的滚齿机床主轴为对象,采用等离子喷涂技术对其进行损伤修复,结合有限元法和X射线衍射法对涂层/基体系统的残余应力进行预测与分析。

1 试验材料及方法

1.1 复合耐磨涂层的设计

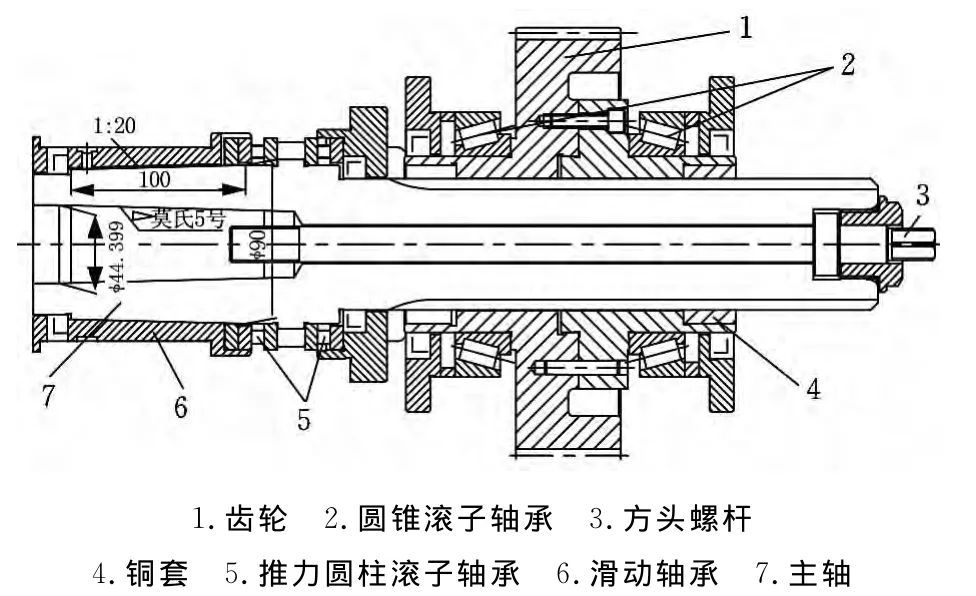

试验材料为某废旧滚齿机床主轴,如图1所示,经分析,该主轴外锥面(1∶20)处磨损较严重,与前滑动轴承的配合间隙超差而使主轴无法正常使用。主轴材料为38CrMoAlA氮化钢,经调质和表面氮化工艺处理,由直读光谱仪测得其化学成分 为:w(C)=0.386%,w(Si)=0.376%,w(Mn)=0.47%,w(P)=0.0183%,w(S)=0.0222%,w(Cr)=1.49%,w(Mo)=0.213%,w(Al)=1.021%。

图1 某滚齿机主轴部件示意图

主轴在运转中承受弯曲和扭转的交变载荷作用,且外锥面处与前滑动轴承有相对的运动,为保证主轴的刚度、强度以及改善工作表面的耐磨性能,涂层选用镍铬碳化铬金属陶瓷粉末[9]。NiCr-Cr3C2由25%NiCr金属合金黏结相和75%Cr3C2陶瓷硬质相组成(质量分数),具有硬度高、抗氧化能力强、耐磨性能好等优点。为缓解基体与金属陶瓷涂层热膨胀系数的不匹配,在工作层下施加一层Ni/Al打底层。Ni/Al的膨胀系数介于基体和金属陶瓷涂层之间,在一定程度上可以降低NiCr-Cr3C2工作层与38CrMoAlA基体间的热失配应力。其次,Ni/Al粉末的微熔池效应[10]能够使其与基体材料形成冶金结合,可以有效提高涂层与基体的结合强度。根据外锥面的磨损程度、涂层的后处理加工余量以及喷涂过程中涂层的膨胀与收缩,涂层的总厚度设计为0.7mm,其中打底层厚0.1mm,工作层厚0.6mm。

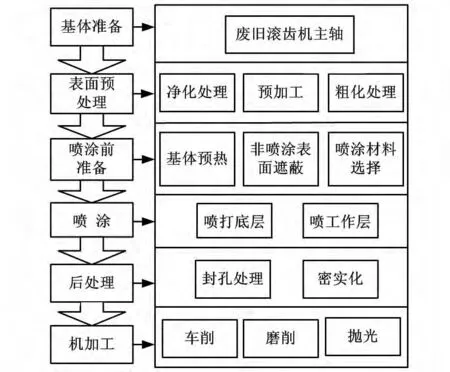

1.2 基于热喷涂的再制造工艺

热喷涂的工序主要包括基体预处理、喷涂和涂层后处理等几个方面,具体流程如图2所示。

图2 基于热喷涂的主轴再制造工艺流程图

在喷涂前,用丙酮清洗主轴外锥面,然后用棕刚玉砂对外锥面进行喷砂粗化处理,去除表面的毛刺、氧化层、渗氮层。喷砂工艺参数为:空气压力0.52~0.7MPa,空气流量0.6~0.9m3/min,喷砂角度90°,喷砂距离200mm。喷涂时,将主轴固定在自制的卡具上,预热待喷涂部位,采用APS-2000A型大气等离子喷涂设备在主轴外锥面上分别制备Ni/Al打底层和NiCr-Cr3C2工作层,主气为氩气,次气为氢气,喷涂工艺参数见表1。喷涂工作层粉末时采用分层喷涂,每道涂层厚0.1~0.2mm,分3次完成。采用半导体点温计测量喷涂过程中的温度,温度过高时停止喷涂,防止基体过热而影响涂层质量。

表1 等离子喷涂工艺参数

1.3 检测设备及方法

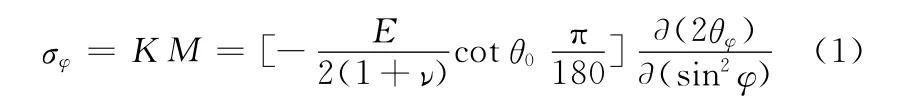

涂层系统的残余应力检测在X射线应力分析仪上进行,采用同倾固定φ方法测量,Cr靶Kα谱线,衍射晶面为α-Fe(211),管压25kV,管流6mA,定时2s。测试流程为:用波长为λ0的X射线先后以不同的入射角φ(取0°、15°、30°、45°)照射到涂层构件上,测出相应的衍射角2θφ,然后作2θφ-sin2φ的关系直线,用最小二乘法求得直线斜率M,最后依据布拉格定律和弹性理论求出应力值[11],即

式中,K为应力常数,只与材料、选定衍射面有关;θ0为无应力状态的布拉格角;E、ν分别为材料的弹性模量和泊松比。

2 涂层系统残余应力有限元模拟与试验验证

当整个喷涂过程结束后,涂层和基体开始冷却。在冷却过程中,由于涂层和基体热膨胀系数不匹配,再加上弹性模量、涂层厚度以及温度变化等原因,会在涂层内部产生残余应力。采用有限元分析软件ANSYS对热喷涂涂层在冷却过程中产生的残余热应力进行线弹性分析,建立模型预测涂层系统内残余应力的大小及分布情况,并用X射线应力分析仪检测验证数值模拟的结果。

2.1 涂层系统残余热应力有限元模拟

2.1.1 有限元模型及材料性能参数

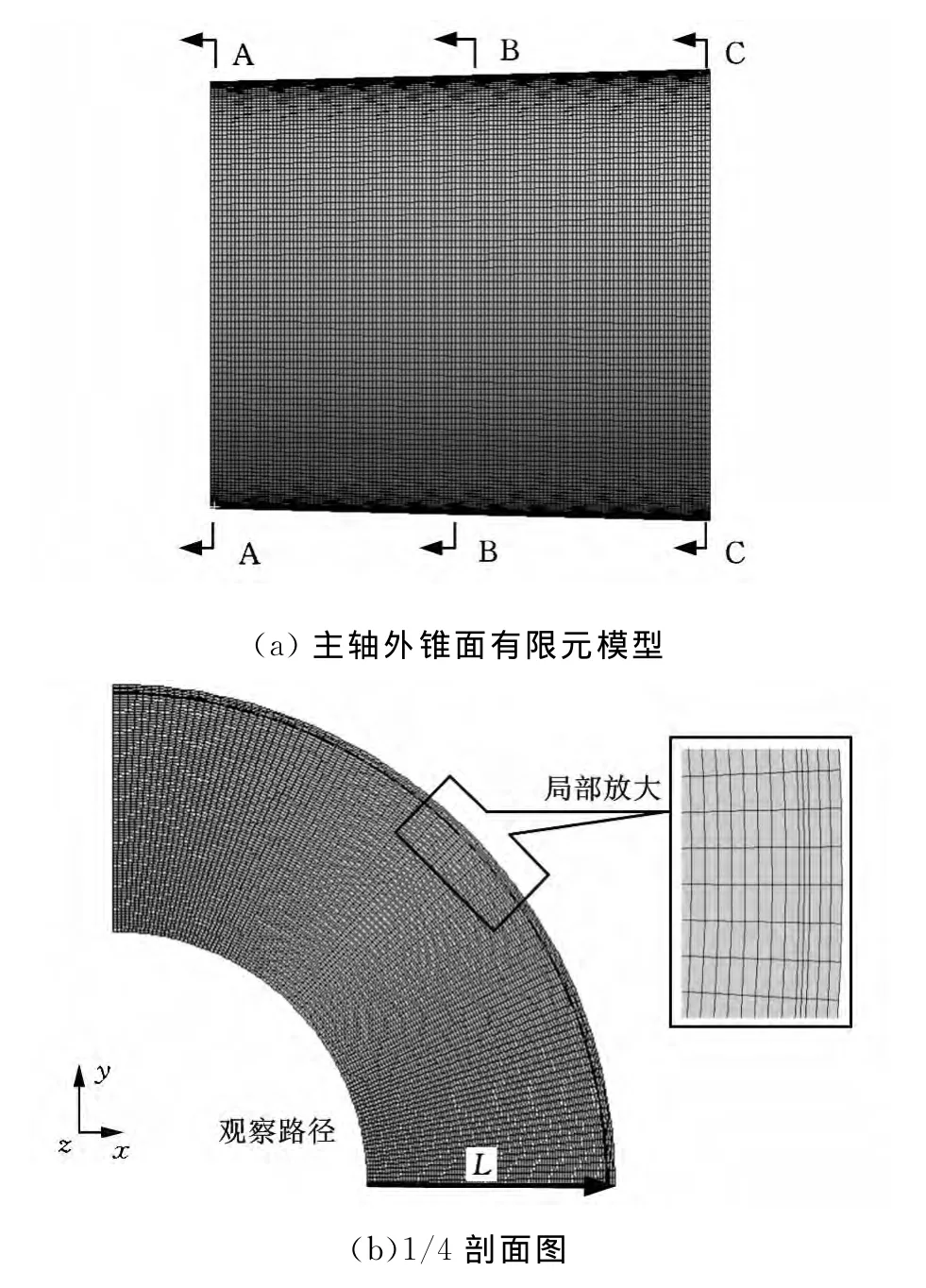

根据基体和涂层的尺寸,建立主轴外锥面有限元分析模型,模型由工作层、打底层和基体三部分组成,且各材料之间满足变形协调条件。然后对模型进行网格划分,在基体与打底层界面处、打底层与工作层界面处采用细网格划分,远离界面处用粗网格划分,如图3所示。

为便于分析以及较精确地显示残余应力的结果,采用路径的方式表现涂层系统的残余应力。沿垂直于外锥面模型轴线的方向截取3个剖面A-A、B-B、C-C,剖面的1/4视图见图3b,并取L为观察路径。

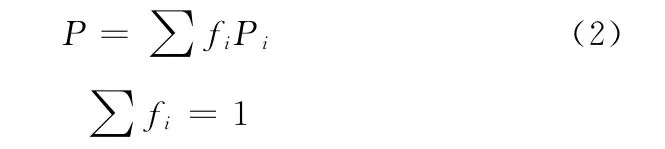

喷涂材料为复合物,由多相质点混合而成,其热物理性能参数可由简单混合比法则[12]近似计算得到:

式中,P为喷涂材料的热物理性能参数;fi为i相的体积百分比;Pi为i相的热物理性能参数值。

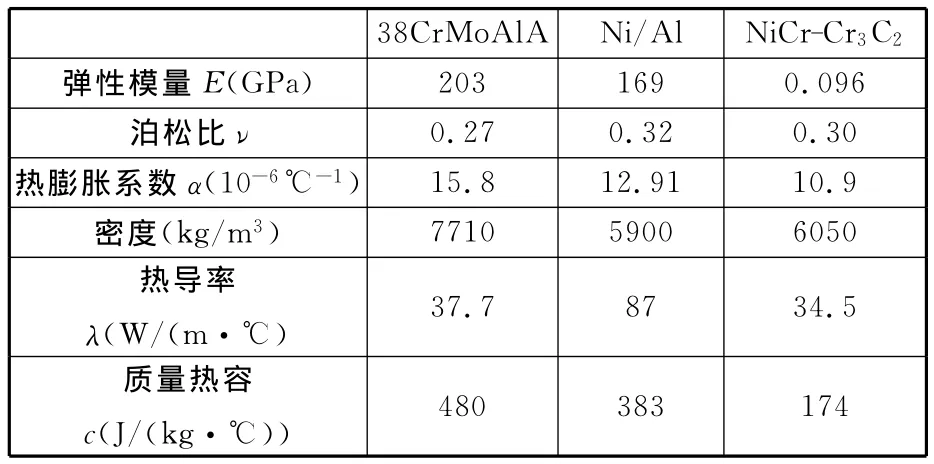

材料的热物理性能参数如表2所示。

图3 有限元分析模型

表2 材料的热物理性能参数[13-14]

2.1.2 基本假设及边界条件

喷涂后的冷却过程是一个非常复杂的物理化学过程,为简化分析,作如下假设:①涂层和基体结合良好,冷却过程不涉及塑性变形,且材料为各向同性;②不考虑热辐射以及涂层内部对流的影响,只考虑涂层表面与周围环境的对流;③计算的残余应力为在冷却过程中因涂层与基体热膨胀系数不匹配而引发的热失配应力;④基体与涂层的界面处满足应变与温度的协调方程,即

式中,εS、TS,εB、TB,εC、TC分 别 为 各 接 触 表 面 的 应 变 和温度。

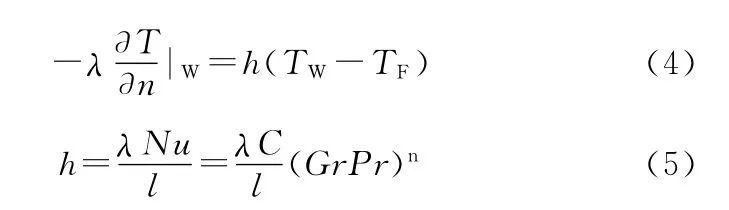

模型两端绝热,并限制模型两端的轴向位移。在涂层系统冷却过程中,涂层外表面和基体的内表面满足第三类热边界条件,可以表示为

式中,TW为构件的表面温度;TF为周围空气的温度;h为对流换热系数;l为外径。

在自然对流的情况下,给热系数Nu仅与流体雷诺数Pr和流体普朗特数Gr有关。当(GrPr)值在104~109范围内时,C值取0.53,n值取0.25,特征尺寸l为构件的外径[15]。通过以上公式计算,在冷却过程中,涂层外表面和基体内表面与空气的对流换热系数取11.8W/(m2·℃)。

在涂层系统冷却至室温的过程中,环境温度取为25℃,基体预热温度取为120℃,构件外表面的初始温度由点温计测得,为925℃。

在ANSYS数值计算中,采用顺序耦合的方法计算涂层系统的温度分布和应力状态,将温度场的计算结果作为结构的热载荷加载到应力分析中。热分析时选用二维8节点PLANE77单元,结构分析时选用二维8节点PLANE82单元。

2.2 有限元分析结果及试验验证

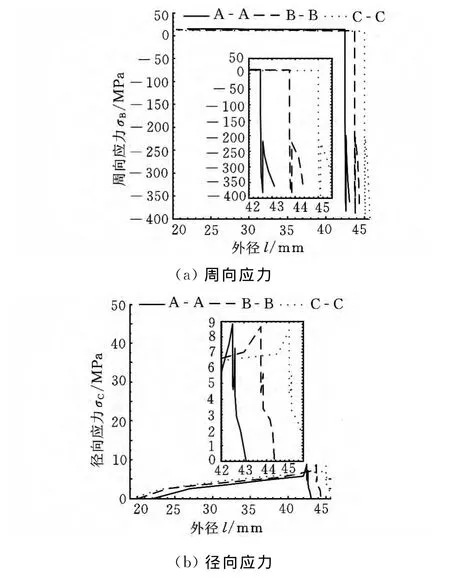

涂层系统残余应力有限元的数值分析结果如图4所示,3个剖面处的残余应力变化趋势相同,且随着外径尺寸的增大,残余应力的值稍有增加,但变化幅度不大。由图4a可知,周向应力在基体

图4 主轴外锥面3个剖面的残余应力与外径尺寸的关系

内为拉应力,其值较小,在涂层内为压应力,且在基体和打底层的界面处达到最大值。这是由于Ni/Al打底层以及NiCr-Cr3C2工作层的热膨胀系数均小于38CrMoAlA基体的热膨胀系数喷涂结束后,基体在冷却至室温的过程中收缩程度更大,所以这种由热失配产生的残余应力在涂层内表现为压应力。

如图4b所示,径向应力在涂层/基体系统内为拉应力,从基体内表面为零处一直增大,在基体和打底层界面处达到最大值8.8MPa,之后逐渐减小到零。涂层系统内残余应力的主要表现形式为周向应力,且极值远大于径向应力,这是由涂层与基体的热物理性能不匹配所导致的。

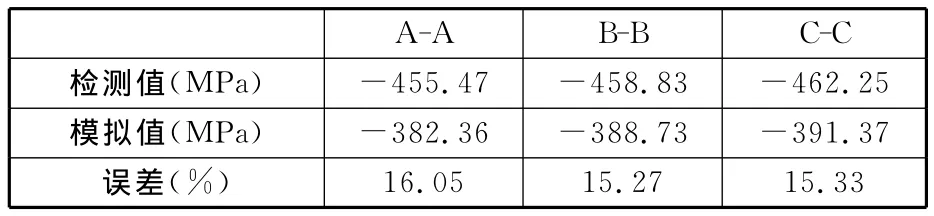

采用X射线应力分析仪测定涂层表面的残余应力,检测前对涂层表面进行清洗、化学抛光等处理。在每个剖面处,每间隔90°角测量5次,共测量20次,并取平均值。将测试结果与有限元计算结果进行比较,如表3所示。

表3 涂层系统残余应力

通过比较可知,残余应力的检测值与模拟值之间存在一定的误差,该误差主要来源于两个方面:一是有限元法对模型作了很多假设,且只分析了涂层/基体系统冷却至室温的热失配应力;二是X射线在材料中的穿透深度受到限制,只能检测涂层表面的宏观残余应力,且检测的精度受构件几何形状、表面光洁度等的影响。但总体而言,计算模型与实际检测结果所存在的偏差是可以接受的,从而间接验证了建立的有限元分析模型是合理的。

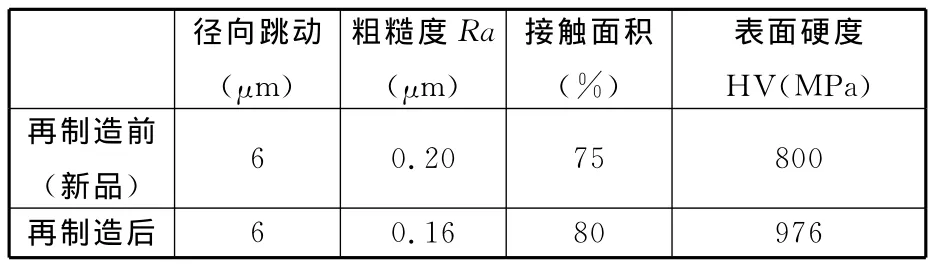

2.3 涂层的后处理加工

主轴外锥面的原设计表面粗糙度Ra为0.2 μm,主轴与前滑动轴承的配合间隙要求在0.004~0.01mm范围内。由2.2节分析可知,涂层系统内存在较大的残余应力,考虑涂层的加工特性,采用磨削加工工艺。将主轴装夹在万能外圆磨床上,采用锥堵顶尖孔的方式进行定位,选用绿色碳化硅砂轮,磨削加工至图纸要求。磨削工艺参数为:砂轮粒度40号,磨削加工速度20m/s,磨削深度5μm,主轴转速15m/min。在主轴外锥面的工作层上涂抹红丹粉,与新配的滑动轴承锥孔进行配研,检测着色的覆盖率,并进行相应的性能检测。如表4所示,经等离子喷涂修复后,滚齿机主轴的各项指标优于新轴。

表4 再制造前后主轴性能指标对比

3 结论

(1)对于磨损较严重的轴类零件,等离子喷涂不仅可以快速修复零件的尺寸和几何精度,还能够强化零件表面的理化性能,所获得的涂层组织致密性强、与基体结合强度高。

(2)有限元法模拟结果表明,主轴外锥面3个剖面处的残余应力变化趋势相同,涂层系统内残余应力的主要表现形式为周向应力,且最大值位于基体与涂层的结合处。

(3)结合有限元法和X射线衍射法对涂层系统残余应力进行分析预测,所得到的分析结果具有很好的一致性,其结果可以为完善和优化喷涂工艺,减小涂层系统残余应力提供重要指导。

[1] 徐滨士.再制造工程的现状与前沿[J].材料热处理学报,2010,31(1):10-14 Xu Binshi.State of the Art and Future Development in Remanufacturing Engineering[J].Transactions of Materials and Heat Treatment,2010,31(1):10-14.

[2] 徐滨士,马世宁,刘世参,等.21世纪的再制造工程[J].中国机械工程,2000,11(1/2):36-39.Xu Binshi,Ma Shining,Liu Shican,et al.Remanufacturing Engineering in 21st Century[J].China Mechanical Engineering,2000,11(1/2):36-39.

[3] Hatcher G D,Ijomah W L,Windmill J F C.Design for Remanufacture:A Literature Review and Future Research Needs[J].Journal of Cleaner Production,2011,19(17/18):2004-2014.

[4] 曹华军,杜彦斌,张明智,等.机床再制造与综合提升内涵及技术框架[J].中国表面工程,2010,23(6):75-79.Cao Huajun,Du Yanbin,Zhang Mingzhi,et al.Connotation and Technology Framework of Machine Tool Remanufacturing and Comprehensive Upgrading[J].China Surface Engineering,2010,23(6):75-79.

[5] 董文.电弧喷涂技术在机床主轴再制造中的应用[J].机械制造,2009,47(8):70-72.Dong Wen.Application of Arc Spraying Technology in the Machine Tool Spindle Remanufacturing[J].Machinery Manufacture,2009,47(8):70-72.

[6] 韩晓玲,刘霞.基于热喷涂的镗床静压主轴的修复方法[J].制造技术与机床,2013(2):98-100.Han Xiaolin,Liu Xia.The Repaired Method of Hydrostatic Spindle of Boring Machine Based on Thermal Spraying[J].Manufacturing Technology & Machine Tool,2013(2):98-100.

[7] 汪勇,魏敏,王志民,等.再制造热喷涂层的残余应力与显微特征的对应关系[J].理化检验(物理分册),2011,47(1):1-10.Wang Yong,Wei Min,Wang Zhimin,et al.Correlations between Residual Stress and Microscopic Characteristics of Remanufacturing Thermal Spraying Coating[J].Physical Testing and Chemical A-nalysis(Part A:Physical Testing),2011,47(1):1-10.

[8] Teixeira V.Residual Stress and Cracking in Thin PVD Coating[J].Vacuum,2002,64:393-399.

[9] 范吉明.Cr3C2-NiCr涂层的等离子喷涂及在再制造工程中的应用研究[D].北京:中国石油大学,2009.

[10] Gou R B,Zhang Y L,Xu X D.Residual Stress Measurement of New and In-service X70Pipelines by X-ray Diffraction Method[J].NDT&E International,2011,44(5):383-393.

[11] Piao Z Y,Xu B S,Wang H D,et al.Influence of Undercoating on Rolling Contact Fatigue Performance of Fe-based Coating[J].Tribology International,2010,43(1/2):252-258.

[12] Bowen R M,Eringen A C.Continuum Physics[M].New York:Academic Press,1976.

[13] Nygårds C M,White K W,Chandar K R.Strength of HVOF Coating-substrate Interfaces[J].Thin Solid Film,1998,332(1/2):185-188.

[14] Toparli M,Sen F,Culha O.Thermal Stress Analysis of HVOF Sprayed WC-Co/NiAl Multilayer Coatings on Stainless Steel Substrate Using Finite Element Methods[J].Journal of Materials Processing Technology,2007,190(1/3):26-32.

[15] 许国良,王晓墨,邬田华,等.工程传热学[M].北京:中国电力出版社,2011.