鱼雷磁耦合传动金属隔离罩分析与优化设计

2014-02-28王小雷樊晓波

王小雷, 樊晓波

鱼雷磁耦合传动金属隔离罩分析与优化设计

王小雷, 樊晓波

(中国船舶重工集团公司 第 705 研究所昆明分部, 云南 昆明, 650118)

磁耦合传动技术可解决鱼雷大深度攻击所面临的尾轴密封问题, 但其金属隔离罩的优化设计与损耗分析是该技术难点之一。基于一型磁耦合传动机构的工作特性, 开展了金属隔离罩的优化设计及参数计算工作, 建立了2D和3D有限元损耗模型, 开展了感应电流、涡流损耗分析, 建立了3D有限元耐压强度模型, 并进行了耐压强度分析。仿真结果表明, 金属隔离罩设计合理, 涡流损耗小, 能满足耐压强度要求。

鱼雷; 金属隔离罩; 涡流损耗; 耐压强度; 有限元分析

0 引言

为了实现对深潜状态(近1 km)敌方潜艇的有效攻击, 未来电动力鱼雷和远程巡航雷的工作深度将不断增加, 因此对在大深度、跨深度等多工况下电动力推进系统的尾轴密封装置提出了更高的要求[1]。磁耦合传动机构利用永磁材料的力学性质将磁体作为能量传动的动力源, 利用磁力耦合作用实现力或转矩(功率)的无接触传递。基于鱼雷推进系统工作特点, 其具有以下优势: 1) 具有过载保护功能; 2) 实现非接触无摩擦传动; 3)不存在直接接触, 可保证绝对密封。因此磁耦合传动在水下密封传动方面, 特别是水下大深度运载方面有着十分广阔的应用前景。

磁耦合传动因可实现非接触动力传递而备受关注。1999年, 美国Magna Drive公司在该技术上获得了突破性的进展, 2004年其产品通过了美国海军最严格的9-G抗震试验[2]。在国内, “蛟龙”号载人潜水器的动力系统使用了磁耦合传动技术, 实现了水下7 km推进电机主轴与推进器之间的绝对密封传动, 但其磁耦合推进装置的传动功率较小, 转速较低, 无法满足高速鱼雷大功率动力传动的需求。目前, 磁耦合传动技术还存在着许多需攻克解决的问题, 主要表现在结构的优化设计, 进一步大型化, 隔离罩涡流损耗计算及抑制方法, 结构材料和构件的开发选择等[3]。

本文基于一型磁耦合传动装置的基本参数, 针对金属隔离罩工作特性开展感应电流、涡流损耗, 耐压强度等特性研究与分析, 完成金属隔离罩的优化设计。

1 磁耦合传动隔离罩损耗原理

磁耦合传动机构的隔离套可采用非金属材料和金属材料。采用非金属材料时, 隔离套上不会感应出涡流, 但可承受的外压较小, 同时可加工性较差。采用金属材料时, 其可承受较大的外压, 但金属隔离罩处于交变磁场中, 据楞次定律: 变化的磁场将产生电场, 金属隔离罩在垂直磁力线方向的截面上会感应出涡流[4]。涡流会减弱工作气隙的磁场强度, 降低传递转矩, 同时在金属隔离罩中产生涡流损失, 降低了传动效率[5]。

依据Maxwell方程, 则有

式中:为隔离罩厚度;为隔离罩中心半径。将式(1)代入式(2), 有

则有

感应电流密度

为了满足鱼雷武器大深度攻击的战术要求, 磁耦合传动隔离罩一般采用金属材料。由式(7)可以看出, 在满足工作强度的情况下, 减小金属隔离套的厚度以及减小材料电导率, 可减小损耗, 适当增加气隙, 也可减小损耗, 但必须结合转矩要求。同时传动转速越大, 涡流损耗越大[6]。

2 隔离罩损耗模型及分析

2.1 磁耦合传动机构基本参数

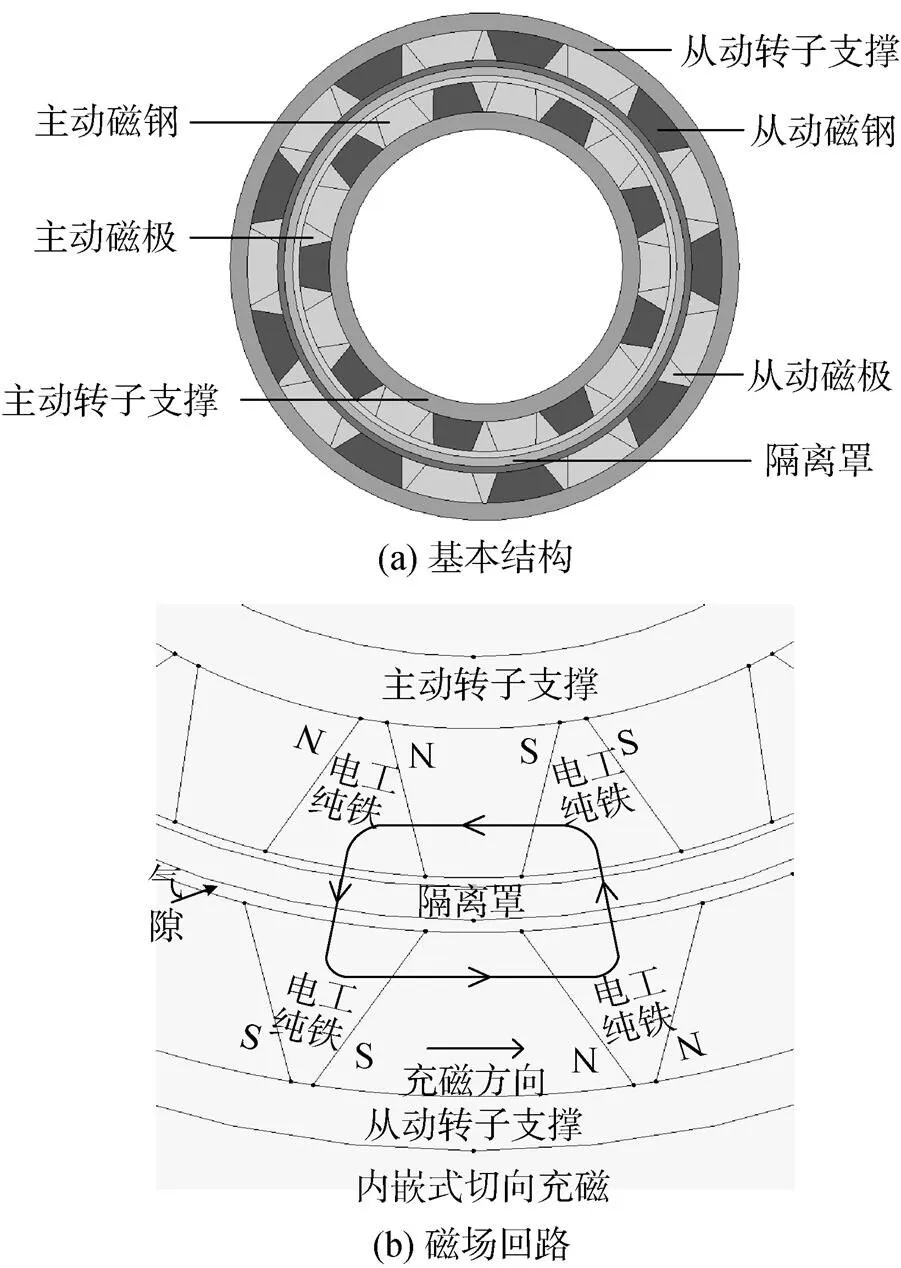

现有一型磁耦合传动机构, 基本结构如图2(a)所示。结构为内嵌式切向充磁, 极对数为9, 主从动磁钢为钕铁硼稀土永磁, 磁极为电工纯铁, 主从动转子支撑为铝合金材料。

该机构磁路如图2(b)所示, 磁路走向为: 主动转子磁钢N极→电工纯铁→气隙→隔离罩→气隙→电工纯铁→从动转子磁钢S极→从动转子磁钢N极→电工纯铁→气隙→隔离罩→气隙→电工纯铁→主动转子磁钢S极, 依次形成磁场回路。

2.2 金属隔离罩损耗2D和3D有限元分析

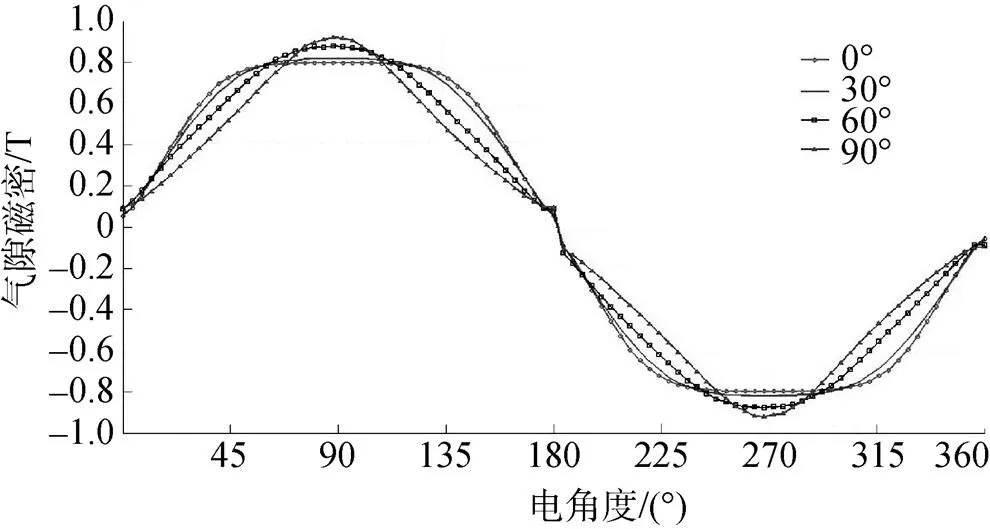

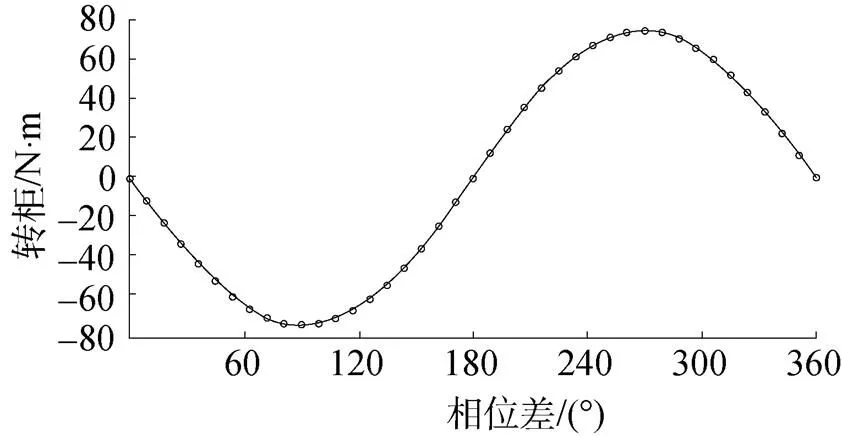

若不考虑金属隔离罩对磁场的作用, 即假定隔离罩物理属性与空气相同, 通过2D有限元静磁场分析可以得出磁耦合传动机构的气隙磁密分布如图3所示。从图中可以看出, 气隙磁密波形在主从动转子相位差0°时, 峰值为0.82 T; 相位差为90°时, 气隙磁密达到最大值0.92 T。磁耦合传动机构在200 r/min时的传动转矩特性如图4所示。传动转矩波形均近似为正弦曲线, 临界转矩为74.3 N·m。

图2 磁耦合传动结构及磁场回路

图3 气隙磁密波形

图4 转矩波形

现对金属隔离罩进行优化设计及损耗分析。鉴于钛合金材料具有机械强度高、磁导率低、电阻率大等特点, 金属隔离罩采用钛合金材料。建立磁耦合传动机构2D有限元模型, 如图5所示,依据钛合金材料的属性对2D有限元模型中的隔离罩进行物理属性定义。

图5 金属隔离罩损耗2D有限元模型

图6 2D感应电流密度及损耗密度云图

图7为在200 r/min时隔离罩不同壁厚时的损耗。可以看出, 当主从转子相位差相同时, 隔离罩损耗随壁厚增大成线性增加; 当隔离罩壁厚相同时, 主从转子相位差越小, 隔离罩损耗越大。

图7 2D隔离罩不同壁厚损耗

图8为不同转速和相位差时壁厚为2 mm的隔离罩2D模型损耗。可以看出, 当相位差相同时, 损耗随转速成平方增长, 这是因为损耗与旋转磁场频率为平方关系; 在转速相同时, 损耗与相位差大小有关, 相位差越小, 损耗越大。

图8 2D隔离罩不同转速损耗

基于有限元建立磁耦合传动机构的3D有限元1/36模型, 如图9所示。其中圆周方向取半个电气周期, 设置半周期边界条件, 即圆周方向为1/18模型, 轴向取几何中心面, 设置对称边界条件, 即轴向为1/2模型。

图9 3D有限元1/36损耗模型

图10 3D矢量感应电流密度及损耗密度云图

图11为3D全模型损耗密度云图。图12为不同转速、不同相位差时的3D模型损耗。由该图可以看出, 损耗值与转速成平方关系, 且随相位差增大而减小, 与2D计算结果的趋势相符。

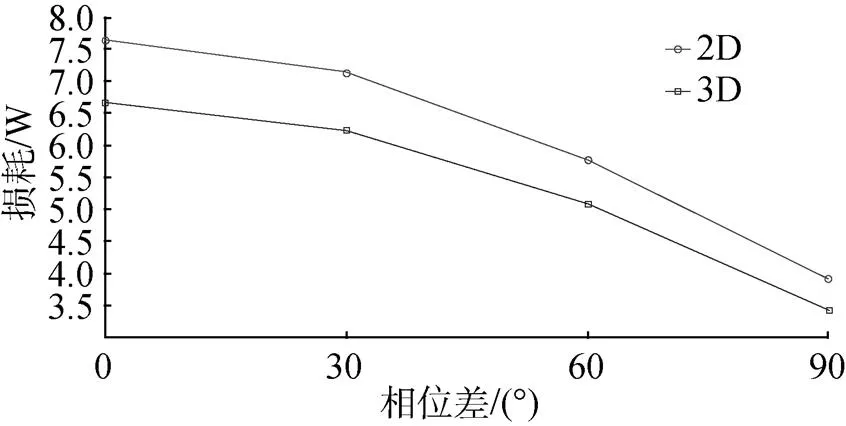

图13为在转速200 r/min时的2D和3D损耗曲线。可以看出, 2D和3D计算出的损耗曲线趋势一致, 损耗值基本吻合。

考虑到隔离罩涡流对传递转矩的削弱影响, 经分析得出不同转速时的实际临界转矩, 如图14所示。可以看出, 实际临界转矩随着转速增加而减小, 在1000 r/min范围内, 实际临界转矩削弱幅值2D有限元计算为0.89 N×m, 3D有限元计算为0.73 N×m, 转矩削弱较小。

图11 3D全模型损耗密度

图12 3D有限元不同转速、相位差时的损耗

图13 2D, 3D有限元不同相位差的损耗

图14 2D, 3D有限元不同转速的临界转矩

图15为不同转速时传动效率损失曲线, 可看出效率损失和工作转速、相位差有关。效率损失随转速升高而增加, 随相位差增大而减小。一般情况下, 磁耦合传动机构相位差在60°~90°范围内, 因此可得出, 由于隔离罩损耗导致的效率损失在0.12%~2.02%之间, 效率损失较小。

图15 2D, 3D有限元不同转速的效率损失

3 耐压强度3D有限元分析

依据上文分析得出的隔离罩材料及优化尺寸, 基于Ansys有限元软件进行耐压强度分析, 基本参数如图16所示。

图16 金属隔离罩基本参数

4 结论

本文针对一型磁耦合传动机构的技术指标,完成了金属隔离罩的分析及优化设计。分析结果表明, 隔离罩的涡流损耗与金属材料特性有关, 与工作转速、相位差及气隙磁场有关, 隔离罩涡流效应会对临界转矩产生影响, 在较大工作深度时, 金属隔离罩的变形主要发生在端部中间。本研究可为鱼雷大深度和跨深度等多工况航行的推进系统动力传动方面提供有价值的技术支持。

图17 应力及形变云图

[1] 张仁茹, 左艳军, 高天孚, 等. 国外潜艇作战系统发展综述[J]. 舰船科学技术, 2011, 6(33): 11-15. Zhang Ren-ru, Zuo Yan-jun, Gao Tian-fu, et al. Develop- ment of Oversea Submarine Combat System[J]. Ship Science and Technology, 2011, 6(33): 11-15.

[2] 赵克中. 磁耦合传动装置的理论与设计[M]. 北京: 化学工业出版社, 2009.

[3] 简柏敦. 导电与导磁物质中的电磁场[M]. 北京: 人民教育出版社, 1983.

[4] 汤蕴璆, 梁艳萍. 电机电磁场的分析与设计[M]. 北京: 机械工业出版社, 2010.

[5] Charless J M. Magnetic Coupling Protects Machinery[J]. Design New, 1999, 7: 26-28.

[6] Smith A C, Williamson S, Benhama A, et al. Magnetic Drive Couplings[J]. IEEE-EMD Conference, 1998, 153(2): 289- 294.

(责任编辑: 陈 曦)

Analysis and Optimization Design of Metal-Split Casing for Torpedo Magnetic Coupling Drive

WANG Xiao-lei, FAN Xiao-bo

(Kunming Branch of the 705 Research Institute, China Shipbuilding Industry Corporation, Kunming 650118, China)

The technology of magnetic coupling drive can be applied to the stern shaft seal of the torpedo for attacking at large depth. However, the optimization design and the power loss analysis of the metal-split casing in this technology are difficult. In this paper, the optimization design and parameters calculation are performed according to the operation characteristics of a magnetic coupling drive device. Two-dimensional(2D) and three-dimensional(3D) finite element models of power loss are established to analyze the induced current and eddy current loss. 3D finite element models of compressive strength are also established to analyze the compressive strength of the metal-split casing. Simulation results show that thus designed metal-split casing meets the strength requirement with lower eddy current loss.

torpedo; metal-split casing; eddy current loss; compressive strength; finite element analysis

TJ631.2;TM351

A

1673-1948(2014)05-0347-06

2014-06-11.

王小雷(1986-), 男, 硕士, 工程师, 研究方向为鱼雷电动力推进技术.