橡胶修补技术在钾肥生产中的应用

2014-02-27郑东青海盐湖镁业有限公司816000

郑东(青海盐湖镁业有限公司 816000)

概述:钾肥生产中的脱卤车间有四条皮带输送机和两台带式过滤机,而这些设备都属于橡胶设备,并且都是车间关键、重大设备,在全年生产中起着至关重要的作用。由于盐湖地区特定的气候原因和在输送、过滤钾肥半成品(即低钠光卤石)时,其物料有一定的含湿量,具有渗透性和腐蚀性。易造成橡胶制品老化、接头开胶、周边开裂等现象,以前对橡胶制品接头的开胶,我们采用胶粘剂重新粘接处理,效果不佳,而且胶制品的周边开裂问题一直无法解决,拉伸强度达不到使用技术要求。近几年来车间不断学习新技术,采用橡胶硫化热粘接修补的方法对橡胶制品进行硫化和修补,取得了良好的效果,大大降低了生产成本,给公司和车间节约了大量资金。

一、输送带在生产中存在的问题

1.橡胶制品断裂、拉开后,用胶粘剂重新粘接,往往强度不够,容易被再次拉开和脱胶,而且皮带输送机是单线设备输送皮带断裂,就会全线停机。据统计因皮带断裂造成非计划停机总次数的50%。

2.橡胶制品的周边开裂无法用胶粘剂重新粘接修复。只能更换新的,而输送带、大型过滤胶带的价格都十分昂贵,造成生产成本大幅度的增加。

3.过滤钾肥半成品(即低钠光卤石)的带式过滤机,其它的主胶

带是美国艾姆柯公司生产的,因使用年限长,两台过滤机的大胶带已多次发现接头严重开裂,如果全部裂开,将严重影响生产。而且带机裙边40多处开裂,还严重影响过滤的质量。如果新更换两条主胶带,需600多万元,且需大量的人力和时间去更换主胶带。

二、技术改造和进步分析

1.采用硫化技术来处理输送带的接头,因为是热粘接,最大限度的降低了粘接间隙,使接头的抗拉强度和剪切强度达到使用要求。

2.使用橡胶硫化修补技术,将胶带开裂的接头和裙边经修边处理后,用生胶填充,再运用硫化进行修补粘接。

3.硫化工艺实施时,对硫化设备认真检查,硫化机在使用之前一定全面检查,检查温控箱的控制温度的准确性,检查热电偶(测温线)的好坏,检查上下热电板加温是否正常,是否有各别地方温度上升异常,检查水压板加压到2MPa,能否保压1h。如果发现某部件异常,必须进行修理或更换。皮带胶带的裁扒与打磨对环境要求,胶接皮带时,一定要选择粉尘比较少的环境,必要时加保护措施。根据所胶接皮带的宽度,线层数,上料量,倾角的大小决定皮带接头的长度,为减少皮带结合面缝隙的长度和简化操作,采取直头胶接,长度按以下公式计算。

式中 L——橡胶接头所搭接长度,mm

Z——皮带线层层数

S——阶梯长度,mm。一般取S=200—250mm.对于高强度皮带S取大值或按皮带厂家要求。对皮带进行裁切,在切口处30mm处。扒去工作面和非工作面的面胶,注意工作面和非工作面被扒去的面胶刀口,一定要铲割成45度斜角,对阶梯布要特别小心,对下层布的误伤不得超过布层的1/6,误伤长度不得超过宽度的1/10,。扒完后要用刀子把表面附着的胶清理干净,清理后用磨光机打磨,打磨时用力要轻,避免发生打磨过光或产生焦糊现象。扒好后不能受潮。胶料选择主要用料是胶浆,面胶和芯胶。胶浆和面胶,芯胶是否同一牌号。使用时一定按胶带的材料来确定胶浆,面胶和芯胶不能混用而且过期的不能用。芯胶厚度不能超过1毫米,胶浆和面胶不能过期。可釆用实验法。取两片面胶,擦洗后合在一起,是否具有一定的粘合度,一般三个月过期,硫化胶接工艺过程将裁好的两片皮带头对接一下,检查各尺寸是否正确,如不正确要进行修改,试接完后,把胶带固定在硫化板上,胶带头距平板边约100毫米,胶带下面放隔热板。胶带头用120#汽油擦洗干净后晾干,刷胶浆2遍,待第一遍干透后,再刷第二遍胶浆;第一遍胶层厚0.5毫米,第二遍胶层厚0.3毫米,贴1毫米厚芯胶,根据工作面的厚度用面胶来补充。在将芯胶面胶填好后,胶带头上面放隔热板,将硫化机固定好后开始硫化,当皮带截面厚度小于25毫米时,硫化时间按公式2确定,当皮带截面厚度大于25毫米时硫化时间按公式3确定。两公式中P均为皮带布层数。

皮带硫化温度一般控制在140~145度,并且加压到1.5~2MPа,到145度时要求恒温,恒温时间45分钟左右。恒温完成后硫化过程结束,当温度降低到80度时再让水压降压。胶接过程注意事项胶带釆用压接方式,改变过去对接方式,即上层皮带错位上行15毫米,以增加强度。涂胶要均匀,切忌局部缺胶或气孔。固定硫化机时,由两人两面同时紧固硫化机压板,先中间后两边用力均匀一致,打压采用二次打压法,开始水压机打压到8KG/CM 2,当温度到80~100度时再打压15KG/CM 2,为防止水压板泄漏失压,应随时补压,待冷却到100度时停止补压。加热温度控制在145度,恒温45分钟,温度不能超过150度,否则易使皮带脆化。硫化过程中要有人全程监护,出现问题及时处理直至降温结束。

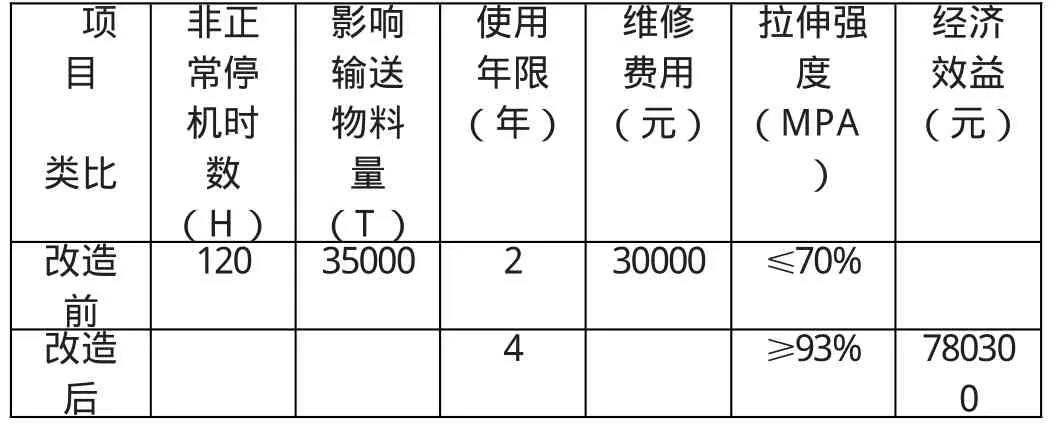

三、经济效益分析

1.采用硫化技术粘接输送带的接头,延长了输送带的使用寿命,胶接头强度可达原来皮带的90%,并且不易起皮,原来每2年更换一次输送带,现在经过硫化粘接后的输送带至少能使用4年,能够节约资金20万元,产生的效益近80万元左右。

项非正影响使用维修拉伸强经济目 常停 输送 年限 费用 度 效益机时 物料 (年) (元) (MPA(元)类比 数 量 )(H) (T)改造120 35000 2 30000≤70%前改造4≥93%78030后0

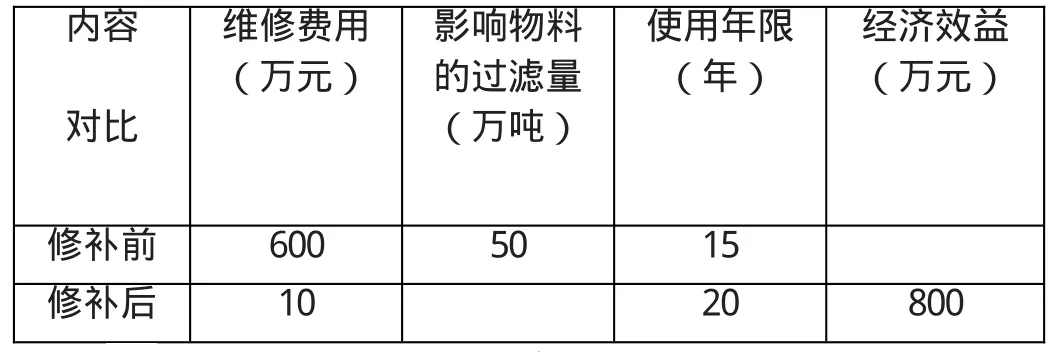

2.将两台过滤机的开裂接头和裙边,在冬季检修期间用硫化橡胶修补技术进行修补处理后,提高了主胶带的使用率,降低了滤饼的含湿量,降低了生产成本,能够节约资金600多万元,利于公司资金周转,产生的效益近500万元左右。

内容对比维修费用(万元)影响物料的过滤量(万吨)使用年限(年)经济效益(万元)修补前600 50 15修补后10 20 800

3.大大降低了人力的投入量,减轻了员工维修的劳动强度,而且脱卤车间积累了大量的技术指标和施工要求的经验,为今后同类型项目施工奠定了基础,同时为盐湖地区橡胶设备的同类问题维修提供了一条可行之路。