35kV交联电缆敷设后直流耐压试验时泄漏电流偏大问题分析

2014-02-27蒋洪伟

蒋洪伟

(安徽省大禹工程建设监理咨询有限公司 蚌埠 233000)

35kV交联电缆敷设后直流耐压试验时泄漏电流偏大问题分析

蒋洪伟

(安徽省大禹工程建设监理咨询有限公司 蚌埠 233000)

直流耐压及泄漏电流试验是中压交联聚乙烯(XLPE)绝缘电力电缆敷设、安装完毕后,按照相应规范的要求进行一些试验项目,其目的是为了考核电缆施工质量。然而,在进行该项试验时,如果电缆端部处理方式不当,往往会对试验结果产生影响。

35kV交联电缆 敷设 直流耐压试验 泄漏电流 绝缘

1 概述

电力电缆在电力系统及水利工程中使用广泛,它的绝缘状况直接影响电力系统的安全运行,因此按照国家相应规范要求对其进行电气试验,以便及时发现缺陷。在中压交联聚乙烯(XLPE)绝缘电力电缆敷设、安装完毕后,直流耐压及泄漏电流试验是必做的试验项目。然而,在进行该项试验时,如果电缆端部处理方式不当,往往会对试验结果产生影响。因此,正确的试验方法是保证直流耐压及泄漏电流试验结果准确。

2 直流耐压和泄漏电流试验

对电力电缆进行直流耐压及泄漏电流试验,是检查电力电缆绝缘状况的一个主要试验项目,直流耐压试验与泄漏电流试验是同时进行的。与交流耐压试验比较,直流耐压及泄漏电流试验的优点是:对长电缆线路进行耐压试验时,所需试验设备容量小;在直流电压作用下,介质损耗小,高电压下对良好绝缘的损伤小;在直流耐压试验的同时监测泄漏电流及其变化曲线,微安级电流表灵敏度高,反映绝缘老化、受潮比较灵敏;可以发现交流耐压试验不易发现的一些缺陷,因为在直流电压作用下,绝缘中的电压按电阻分布,当电流绝缘有局部缺陷时,大部分试验电压将加在与缺陷串联的未损坏的绝缘上,使缺陷更易于暴露。一般而言,直流耐压试验对检查绝缘中的气泡、机械损伤等局部缺陷比较有效。

3 电缆端部的电场特性

众所周知,在进行电力电缆的电气绝缘性能试验时,事先要对电缆端头进行处理,电缆电压等级越高,这种处理要求越严格。对中压XLPE电缆而言,就需对电缆端头的外半导电层进行一定长度的切削,但由此却改变了电缆端部的电场分布:引起电缆端部屏蔽切断处电场集中,是电缆试验及运行中击穿的薄弱环节;附加了沿绝缘表面的轴向电场,存在沿绝缘表面的放电现象。

经过上述处理的交联电缆端部,如果在试验时,不配用合适的试验终端对弱点进行补强改善,消除端部表面泄漏影响,而直接进行直流耐压及泄漏电流试验,很容易产生不正确的测试结果,误判电缆敷设安装或生产制造过程存在的质量问题。

4 相关试验案例分析

4.1问题的由来

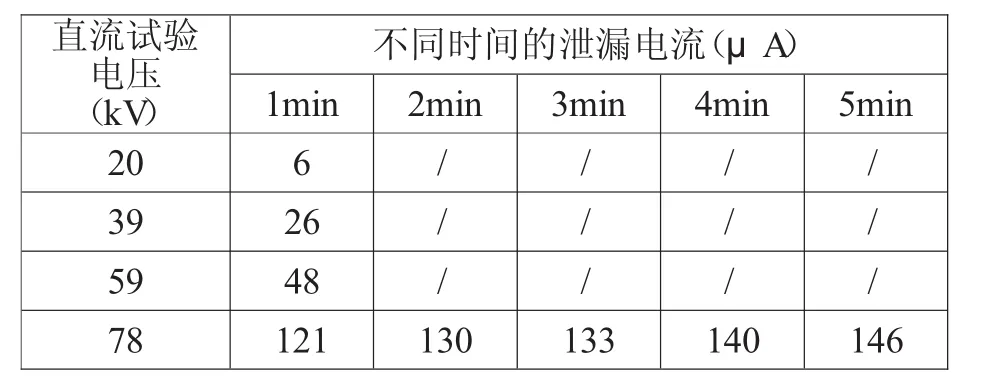

某施工单位曾于2011年3月在安徽省芜湖市龙窝湖新站进行电力电缆直流耐压及泄漏电流试验,其电缆型号规格为:YJV-26/35 1×185。3根电缆在敷设、安装后进行直流耐压及泄漏电流试验过程中,普遍存在泄漏电流偏大情况,具体如下:

(1)试验电压升至78kV(3Uo)时,泄漏电流高达120~150μA。

(2)施加试验电压5min后的泄漏电流明显地比1min测量值大。加压1min时为126μA,5min时增至148μA。

(3)升压过程中,泄漏电流随电压升高而急剧上升。

上述测试结果是不符合国家规范要求的,施工单位怀疑电缆产品存在质量问题,并对该组电缆进行委托第三方检测,确定电缆是否存在质量问题。在获悉这一情况后,笔者即对这批电缆产品的出厂试验情况进行了解,其出厂试验项目和结果见表1。从表1可知,产品不存在制造质量的问题,如果施工单位能按照正常的工艺施工,应不会出现质量问题。

表1 型号YJV-26/35kV lX185电缆出厂试验的结果

4.2问题的分析

为查明问题产生的原因,笔者到该工地进行现场了解

和验证。到达施工现场后对电缆的敷设施工情况进行查看,并对其中的一根电缆按照用户的试验方法进行了复试观察,相关情况如下:

4.2.1敷设安装情况

3根电缆水平、平行敷设于同一个电缆沟内,经巡线检查,未发现电缆外观有施工损伤现象,排除了电缆施工安装质量问题。

4.2.2复试试验步骤

(1)将电缆两端外半导电层剥切的70cm参照电缆附件制作时,终端外半导电层切削长度,用无水酒精清洁绝缘表面。

(2)将剥除了外半导电层的电缆两端头用绝缘支架托起,并距地面约40cm,两端裸露在空气中。

(3)试验设备不接电缆,空载升压观察设备杂散电流为1μA。

(4)将高压引线与电缆导电线芯相接,铜带屏蔽、钢带铠装和试验设备地线分别安全接地。

(5)平缓升压至试验电压78kV(3Uo)的0.25,0.5,0.75,1.0倍,测试泄漏电流,见表2。

表2 型号YJV-26/35kV 1X185电缆复试的试验结果

(6)将电压降至零,放电完毕后,关闭试验电源。

4.3复试过程中试验现象的观察

(1)随着电压的逐渐升高,电缆端部绝缘表面、高压引线表面及高压引线与导电线芯连接处,开始出现嘶嘶的放电声,电压越高,放电声越大。

(2)当电压超过大约40kV后并继续升压,发现泄漏电流有一个迅速增大的过程。

(3)电压升到78kV进行耐压试验时,微安表指针摆动幅度较大,持续时间5min时,泄漏电流可达150μA。

(4)电压升到78kV持续5min,泄漏电流明显大于1min的测试值,并有继续上升的趋势。

复试结果与施工单位反映的情况基本一致,从试验结果看,似乎是电缆存在质量问题。但升压过程中电缆端部的放电现象却引起了笔者的高度重视,根据局部放电试验的实践经验可知,对于26/35kV交联电缆,端部切削外半导电层约20mm,如不使用试验终端,而将线芯直接与高压线连接,裸露在空气中升压(交流电压),也会出现上述的类似现象,但电缆端头接入试验终端后,这种现象完全可以避免和消除。

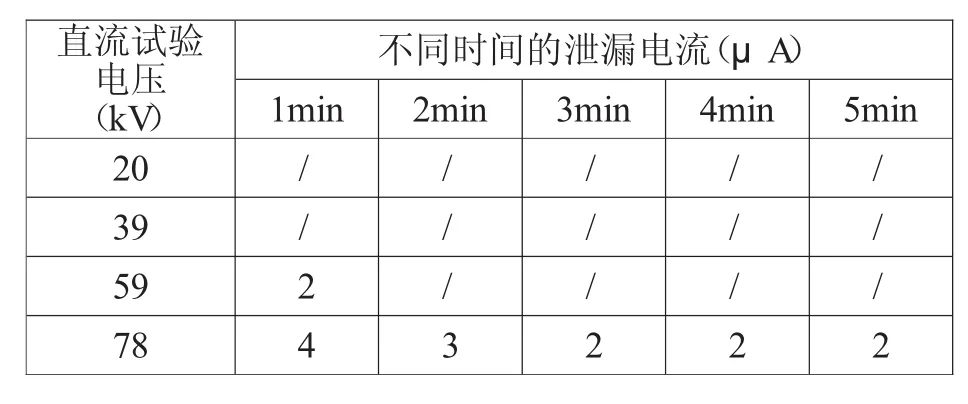

4.4验证试验

为了验证上述分析的正确性,随即对同样等级的电缆进行对比试验,将电缆两端切削外半导电层约20mm,并将局部放电试验专用35kV级油杯型试验终端安装在电缆端部,然后注入变压器油,将屏蔽切口浸没,最后施加直流电压,并观察泄漏电流的变化情况如下:

(1)升压过程中泄漏电流变化几乎为零,波动范围只有1~2μA。

(2)试验电压78kV时,持续5min时的地漏电流为1μA,lmin时也只有4μA,由此可见,持续5min时泄漏电流明显小于1min时的泄漏电流。

(3)升压过程中,泄漏电流无迅速增加现象,也无异常放电现象,相应的试验数据见表3。

表3 型号YJV-26/35kV 1X185电缆安装试验终端后试验结果

从表2、表3使用试验终端前后测试数据的对比情况及整个事件调查处理过程的分析,最终可确认造成交联电缆敷设安装后直流耐压试验过程中泄漏电流偏大原因是:施工单位对交联电缆端部外半导电层切削后引起电场集中的现象认识不清,未采用试验终端来加以改善,从而导致试验过程中电缆端部发生电晕放电、对地的杂散电流的产生,以及沿绝缘表面泄漏电流的产生。而需测试的仅仅是电缆绝缘的径向泄漏电流,即体积泄漏电流。正是由于这两种电流的产生造成了测试结果偏大,导致施工单位对产品质量的误判。

采用油杯型试验终端后可降低电缆端头的泄漏电流值和改善电场分布的主要原因是:油杯内变压器油消除了电缆端部泄漏电流影响,而油杯内应力锥则可改善屏蔽切口处电场集中现象,降低了试验过程中对地杂散电流的影响,保证了试验数据的正确性、科学性。因此,在中高压交联电缆敷设安装试验中,只有采取有效措施改善电缆端部电场集中现象,才能获取正确的试验结果和结论。

5 结语

实践证明:对交联电缆端头外半导电屏蔽层剥切一定长度,直接进行10kV交联电缆直流耐压和泄漏电流试验是可行的,但对35kV交联电缆是绝对不可行的。建议在进行35kV交联电缆的直流耐压泄漏电流试验时,必须对电缆端部采取措施,如配置试验终端,或安装电缆终端后再进行测试,这样才能保证试验结果的准确性■

(专栏编辑:顾 梅)