停放对PEMFC性能特性的影响研究*

2014-02-27宋满存裴普成

宋满存,裴普成

(1.北京精密机电控制设备研究所,北京 100076; 2.清华大学,汽车安全与节能国家重点实验室,北京 100084)

前言

质子交换膜燃料电池(proton exchange membrane fuel cell, PEMFC)是使用氢能源进行电化学反应产生电能的清洁环保的装置,它具有效率高、响应快等优势,是车用新能源发动机理想的选择,得到了广泛关注和研究[1-3]。车载燃料电池经历的各种工况,都会对其性能和寿命造成影响,因此不仅须要优化车用燃料电池的运行状态,也要关注停放状态时燃料电池性能的变化特点。

本课题组[4]通过实验分别测试了PEMFC电池堆在变载、启停、怠速和高负荷时的性能衰减速率,结果表明,启停工况对燃料电池寿命的影响很大。很多研究也描述了停放对质子交换膜燃料电池的损害机理,认为可通过调节停放状态的pH值、湿度或燃料含量[5-8]等方式来降低停放对电池的损害。

已有的研究更多立足于对损害机理进行探讨,而对燃料电池停放的时间长度、处置方式等对电池性能的影响关注不多;而且侧重于关注启停这一短暂过程中发生的化学机制,而对整个停放过程中PEMFC性能变化的研究不多。而车用燃料电池必然要频繁经历各种停放过程,因此非常有必要对连续运行后的燃料电池进行不同停放方式的实验,研究停放全过程对性能的影响,这对燃料电池在汽车上的应用很有意义。本文中对两个连续运行后的质子交换膜燃料电池堆进行了不同方式的停放实验,包括停放时间的长度、进行密封和快速放电的作用等,研究结论有助于优化燃料电池停放方法,降低因停放而引起的性能衰减。

1 实验系统

本实验采用一个48 kW 的质子交换膜燃料电池测试平台,如图1所示。它可使燃料电池堆运行在设定的工况下,采集电压、电流、温度和压力等参数信息。图2为测试流程图。

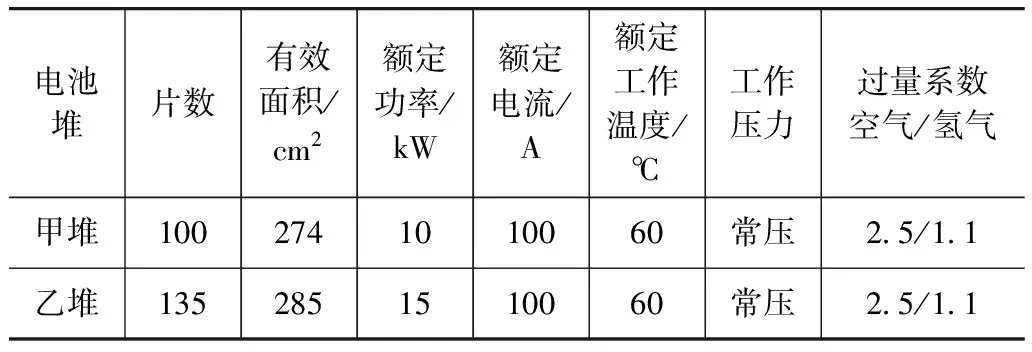

本文中使用了两个燃料电池堆,主要参数如表1所示。

表1 甲、乙两燃料电池堆的主要参数

2 实验研究与结果

2.1 短时间停放

为了研究连续运行对燃料电池堆的性能衰减的影响规律,对甲堆进行了30h的连续加载运行实验,加载频率约为200次/h。图3显示了实验前后的极化曲线对比。可以看出,经过30h的连续运行后,电池堆性能明显下降,且在各个电流密度时的下降程度基本一致。

图4显示了在30h连续运行过程中,在70A的电流下的电压衰减情况。从图中可以看出,随着连续加载的进行,电池性能明显衰减,但在第4h(约第1 000次加载)和第22h(约第4 400次加载)时,因故障发生过停机,而再次运行时发现电池性能有所恢复。

为验证较短时间的停放对电池堆性能恢复的作用,又在甲堆上进行了总计约56h的加载运行实验,所不同的是分为8天完成,每天运行7h,中间自由停放约17h。图5显示了此过程中在70A电流下电压的变化情况。由图可见,在重新启动时电池性能比上一阶段结束时有明显的恢复,且整体性能衰减速率也显著低于较长时间连续加载运行的衰减速率。

实验表明,PEMFC在连续运行一段时间后进行短期停放对于性能具有延缓衰减和一定的恢复作用,而车用燃料电池因夜间停车或限行等因素必然会有短期停放情况,因此这种现象有利于PEMFC在汽车上的应用。

2.2 长时间停放

接着对甲堆进行了长达1个月的停放,发现1个月后电池堆的整体性能在中等电池时下降并不显著,但产生了明显的片间差异,如图6所示(编号规则为从进口处到出口处依次为1#至100#,共100片)。在停放一个月之前,燃料电池在变载工况中,各片电池一致性较好,呈稳定递减趋势。在停放一个月之后,电池性能迅速拉开,1#-8#片电池性能明显下降,其中,1#-2#片电池电压降至0.2V左右,下降率达70%,5#-6#片电池电压下降至0.4V,下降率达到40%,3#-4#片下降至0.5V左右,下降率达30%,7#-8#片下降15%左右,位于燃料电池堆出口处的97#-98#片、电池堆中部的51#-52#片电池性能基本保持不变,略有下降,且大部分的性能衰减在进行活化或运行实验后无法恢复,这将直接限制整个电池堆所能达到的最大电流负载值,甚至使整个电池堆无法满足车用的负载需求。

2.3 密封停放

对乙堆也进行停放实验,所不同的是进行了采取密封措施的对比实验,即在运行停止后,用密封材料将电池堆的进出口处封死,再进行停放。结果如图7所示,乙堆与甲堆一样,在停放后出现了明显的片间性能差异,进气口处的单片性能下降明显。但采用密封措施进行停放时,尽管停放时间更长,但停放后单片性能衰减和差异明显小于不采用密封措施时,且通过活化可以再恢复的性能比例也较高。

3 讨论

在PEMFC运行尤其是连续加载过程中,电池内部难免会发生水气状况不佳的情况,例如局部水淹或缺水、局部燃料供给不足、气体吸附在催化剂上阻碍反应的顺利进行等。这些问题很容易随着运行而不断加剧,进而导致电池性能逐渐下降,这些下降的性能会随着电池内水气状况的改善而得到恢复。当然,如果长时间连续加载运行将使电池膜电极始终处于高负载的状态下,且极易使得燃料电池处于很差的水气状况而发生电解质流失和催化剂溶解再沉积[9-10]或Pt颗粒团聚等现象[11],从而导致电池性能的衰减,这种衰减一般是不可恢复的。

短期停放对于PEMFC性能的恢复作用相当于电池的“休整”过程。在停放开始后,燃料电池从复杂的运行工况中“缓解”出来,电池内部的水分得以暂时保持并不断平衡,吸附在催化剂上的燃料气体也逐渐扩散,故而因运行时水气状况不佳而下降的性能在重新启动后得到一定程度的恢复,而因运行而产生的性能衰减则无法完成恢复,但宝贵的“休整”过程,可使电池重新开始运行于较佳的状况,因此短期停放仍可以延缓电池性能衰减的速度。电池这一“休整”时期可称之为停放恢复期。另外,还进行了连续运行后进行短期停放(十几小时)和快速放电并超短期停放(1小时左右)对电池性能影响程度的对比,发现两者效果非常接近[12]。

随着停放的继续,电池内部的物理化学状态将继续变化,水分将不断流失,杂质气体也将逐渐进入,再运行时可达到的电池性能将不再恢复(此时与电池堆最初状态相比损失掉的电压值,可认为是由于连续运行所引起的不可逆的衰减),性能在一段时间内基本稳定,这个过程可以称之为停放稳定期。

当进入到长期停放时,电池内部的物化状态持续恶化,开始出现局部缺水,甚至导致局部MEA干化,杂质气体也开始产生腐蚀毒化作用[13-14]。此时燃料电池就会发生性能衰减现象,且大部分下降的性能在重新活化后不能恢复,这个过程可称之为停放衰减期。由于这种过程会最先发生在更易流失水分和吸入杂质的进口处的燃料电池单片,因此片间性能差异开始出现。而采取密封措施则可以有效保持水分和防止污染,因而减少因停放而造成的性能衰减和片间差异,延长停放时间。

图8为停放过程的性能变化趋势。据此可根据不同的电池堆和停放时间来采取不同的停放策略,尤其在长期停放时非常有必要采取密封措施。

4 结论

(1)本研究对两个连续运行后的质子交换膜燃料电池堆进行了停放实验,发现连续运行对于燃料电池的性能具有衰减作用,而短期停放则会使性能得到一定的恢复,有利于燃料电池在汽车上的应用,可使用快速放电的方式来代替短期停放过程对性能的影响效果以加快寿命评价的周期。

(2)随着停放时间的增加,恢复现象将会停止,并因局部阴极高电势的作用而产生性能衰减和片间性能差异,且不可恢复的衰减比例也会随着停放时间的延长而不断提高,这一情况在进口处的燃料电池单片上尤为显著。采取扫气和密封措施将有助于燃料电池的长期停放。

(3)可将燃料电池的停放过程因性能变化分为停放恢复期、停放稳定期和停放衰减期3个阶段,以便根据不同的停放需要采取最适宜的停放策略,推动燃料电池在汽车上应用的进程。

[1] 衣宝廉. 燃料电池-原理技术应用[M].北京:化学工业出版社, 2003:161-162.

[2] 詹姆斯·拉米尼, 安德鲁·迪克斯.燃料电池系统——原理·设计·应用[M].朱红,译. 北京:科学出版社, 2005:5-10.

[3] Blomen L J M J,Mugerwa M N. Fuel Cell System [M]. New York:Plenum Press, 1993:201-244.

[4] Pei Pucheng,Chang Qianfei,Tang Tian. A Quick Evaluating Method for Automotive Fuel Cell Lifetime [J]. International Journal of Hydrogen Energy, 2008, 33:3829-3836.

[5] 余意, 王谌, 詹志刚,等. 质子交换膜燃料电池启停衰减的研究进展[J]. 电池工业, 2010, 15(2):120-123.

[6] Eastwood B J, Christensen P A, Armstrong R D, et al. Electrochemical Oxidation of a Carbon Black Loaded Polymer Electrode in Aqueous Electrolytes [J] J. Solid State Electrochemical, 1999, 3:179.

[7] Maass S, Finsterwalder F, Frank G, et al. Carbon Support Oxidation in PEM Fuel Cell Cathodes [J] J. Power Sources, 2008, 176:444-451.

[8] Reiser C R, Bregoli L, Patterson T W, et al. A Reverse-current Decay Mechanism for Fuel Cells [J]. Electrochem. Solid-State Lett, 2005, 8:A273-A276.

[9] Guilminot E, Corcella A, Charlot F. Detection of Pt2+Ions and Pt Nanoparticles Inside the Membrane of a Used PEMFC [J]. J Electrochem Soc, 2007, 154(1):B 96-B 105.

[10] Yasuda K, Taniguchi A, Akita T. Platinum Dissolution and Deposition in the Polymer Electrolyte Membrane of a PEM Fuel Cell as Studied by Potential Cycling [J]. Phys Chem Chem Phys, 2006 (8):746-752.

[11] Liu Jianguo, Zhou Zhenhua, Zhao Xinsheng, et al. Studies on Performance Degradation of a Direct Methanol Fuel Cell (DMFC) in Life Test [J]. Phys Chem Chem Phys, 2004, 6:134-137.

[12] Bae S J, Kim S J, Park J I, et al. Lifetime Prediction of a Polymer Electrolyte Membrane Fuel Cell via an Accelerated Startup-shutdown Cycle Test[J]. International Journal of Hydrogen Energy, 2012, 37 (12):9775-9781.

[13] Yu Yi, Li Hui, Wang Haijiang, et al. A Review on Performance Degradation of Proton Exchange Membrane Fuel Cells During Startup and Shutdown Processes:Causes, Consequences and Mitigation Strategies [J]. Journal of Power Sources, 2012, 205:10-23.

[14] Tang Hao, Qi Zhigang, Ramani M, et al. PEM Fuel Cell Cathode Carbon Corrosion due to the Formation of Air/fuel Boundary at the Anode [J]. J Power Sources, 2006, 158:1306-1312.