重型柴油机瞬态工况排放和EGR影响的试验研究*

2014-02-27赵靖华韩林沛韩永强解方喜

赵靖华,洪 伟,韩林沛,韩永强,解方喜

(1. 吉林师范大学计算机学院,四平 136000; 2. 吉林大学,汽车仿真与控制国家重点实验室,长春 130025)

前言

车辆在行驶过程中特别是在城市街道中,大部分时间都处于起步、加速和减速等瞬态工况,即发动机转速和转矩都是时刻变化的[1]。在瞬态工况下,引入EGR和涡轮增压技术的重型柴油机的排放特性和稳态时有较大的差别。为了满足日益严厉的排放法规,大量研究人员开始着手于瞬态工况下EGR优化控制发动机排放的研究[2-4]。然而,昂贵的瞬态试验台架和复杂的瞬态工况排放测试过程,制约了对重型柴油机瞬态工况下控制EGR流量以改善排放的研究。EGR率是混合气形成和燃烧边界的重要核心参数之一,目前在重型柴油机瞬变工况研究中,关于EGR率对排放的影响和如何控制EGR率来改善排放,尚无确定的结论和做法[5-6]。

考虑到发动机起动工况下很少使用EGR和减速过程中NOx与碳烟的排放水平均未达到恶化的程度[7],本文中主要研究瞬态加速工况下不同的转矩瞬变率对NOx和碳烟排放的影响,以印证引入EGR和通过控制EGR流量来改善排放的必要性;同时通过EGR阀关闭阶跃试验,揭示其对发动机性能,尤其时排放性能的影响及其响应历程的规律,为EGR瞬态控制策略提供依据。

1 试验台架和原机瞬变性能分析

本研究对象为CY6D180重型柴油机,该机型主要配置有增压器、中冷器和电控共轨系统等,主要技术参数如表1所示。

表1 试验样机基本参数

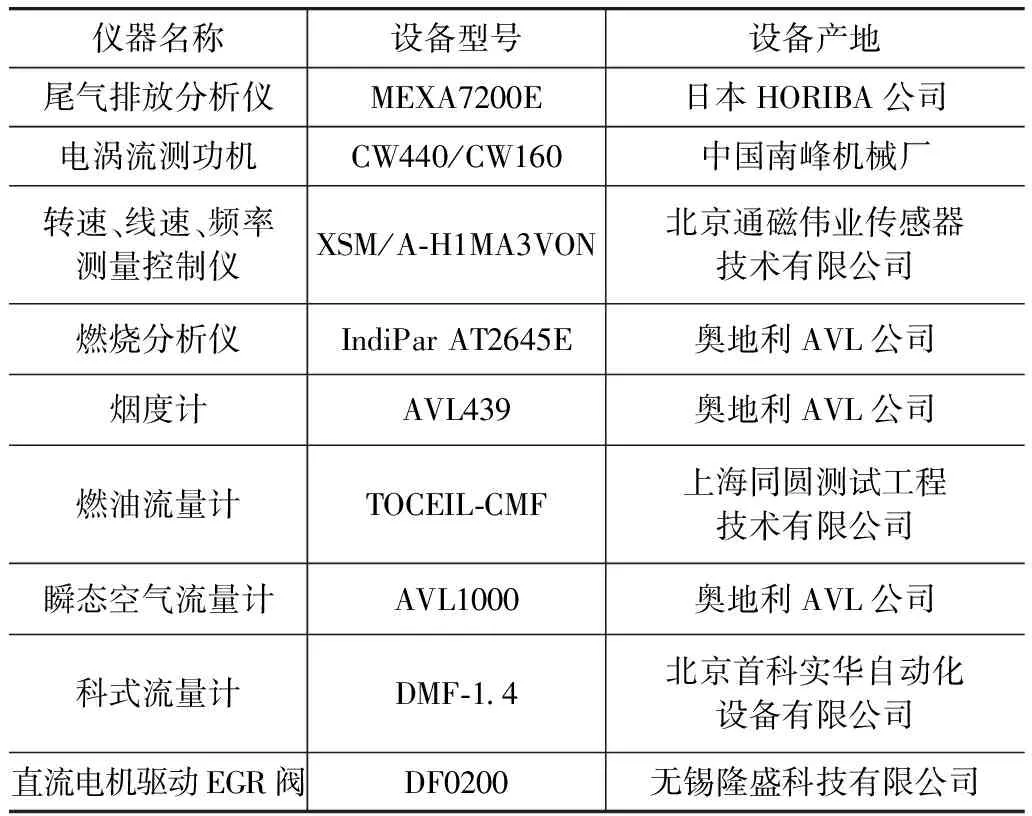

多种类型的高速传感器和精密的测量仪器,配合PCL-818HG和PCI-9111数据采集卡组成了本研究平台的实时参数采集与控制系统,主要测量仪器和具体参数如表2所示。为了研究瞬态加速工况下CY6D180柴油机排放性能恶化的原因和改进方法,利用上述测控平台实现了对转速、转矩、油耗、烟度和NOx排放、涡前涡后温度、节气阀流量与开度、废气流量与回流阀开度、中冷前后压力、排气压力、涡后压力、进气歧管温度和中冷前后温度等参数的实时测量和记录。

表2 试验用主要仪器设备

考虑到重型柴油机EGR技术应用的研究重点在加速状态,同时基于本研究平台的实际测控水平,研究在瞬态加速工况特性分析的基础上将其分解为恒速增矩和恒矩增速等工况,并将恒速增矩作为瞬态加速的代表工况[8],通过CW440型电涡流测功机工况瞬变率设置的功能实现了该工况下的试验。

研究以ESC测试循环B转速(1 473r/min)和该转速下转矩变化范围为最大转矩的10%~90%之间(85~765N·m),作为本研究瞬态恒速增矩的代表工况,首先考察了CY6D180原机瞬态工况下柴油机性能变化的一般规律。通过测功机分别设定了5、10和15s 3种转矩瞬变率,图1为各挡瞬变率下发动机油门开度的时间历程。试验在10%最大负荷的稳态下运行到8s时刻,分别开始3种瞬变率的时间调节,转矩线性增大至90%最大转矩并保持稳定,图2~图4分别示出不同瞬变率下烟度、NOx和进气量的瞬态响应。

由图2可见,5s恒速增矩瞬变过程中烟度峰值为2.78%;10s瞬变中略有降低,为2.29%;而转矩瞬变时间最长的15s瞬变过程中仅为0.97%,上述3种瞬变率下碳烟排放的程度均未超过发动机性能可接受的范围4%[5]。由图3可见,3种瞬变率下进气量只是变化有快有慢,幅度差别并不明显,这主要是由于进气系统中只有新鲜空气存在。由图4可见,NOx排放体积分数的增幅在3种瞬变率下均超过200%,恶化情况较为严重,这主要是由于随负荷的增加进气量和燃烧温度都有所提高,高温富氧共同导致NOx排放增加。

根据上述原机瞬变工况排放分析结果可知,理论上引入EGR技术可以降低NOx排放水平。但实际上,EGR作为重要的混合气形成其燃烧边界条件之一,在瞬变过程中对发动机性能的影响远不止这些,下文将通过试验做进一步探讨。

2 引入EGR后瞬变排放性能分析

本文中首先以原机性能为参考,对ESC测试循环B转速各个负荷工况进行EGR优化。优化原则为:在维持燃油消耗率最大增幅不超过3%、消光烟度值不超过4%的前提下,以NOx排放降低的幅度最大为目标,通过调节EGR阀得到各个工况点的最优EGR流量。研究以此EGR流量MAP为控制目标,在15s瞬变率条件下进行NOx排放测试,结果如图5所示。由图可见,引入EGR优化后瞬态NOx排放得到很大改善,特别是在低负荷和瞬变前期,改善效果尤为明显。分析其原因,主要是由于EGR的引入降低了缸内燃烧温度和氧含量,同时瞬态过程中增压器的延迟也会导致EGR超调和进气量减少,在喷油脉谱不变的情况下空燃比下降,进一步抑制了NOx排放的产生。此外,由于高负荷时引入的EGR量本来就很小,并且EGR瞬变超调现象也已经结束,所以高负荷和瞬变后期的改善效果相对不明显。

稳态EGR流量MAP控制下3种瞬变率的碳烟排放和稳态EGR优化后的碳烟度排放的对比如图6所示。由图可见,3种瞬变过程中的烟度排放水平都远高于稳态EGR优化后的烟度最大值和原机瞬变过程最差消光烟度峰值3%(图2),5s瞬变率的消光烟度甚至达到近80%,这一时间段恰恰对应图5中EGR率超调最严重的阶段。并且,烟度瞬态变化持续时间均出现或多或少的延迟,其中5、10和15s瞬变条件下,分别出现了5、2和1s左右的延迟。分析其原因,瞬变过程中涡轮增压器响应延迟造成进气量减少和EGR率超调,如果喷油量未做出调整就会导致空燃比骤降,由此引发的油气混合效果差、燃烧不完全,最终造成烟度急剧恶化。并且,瞬态率越高,瞬变延迟时间越长,EGR超调时间也越长,烟度恶化越严重。

综上所述,EGR的瞬态排放响应明显和稳态不同,在引入EGR后的瞬变工况中使用稳态最优开度MAP会导致碳烟排放水平急剧恶化。从优化瞬变响应历程的角度考虑,适当停止EGR,控制空燃比下降程度,理论上可以缓解碳烟排放的恶化。

3 直流电机EGR阀关闭阶跃试验

在瞬态加速工况下停止EGR可视为系统的阶跃响应[9],而且在工况运行模式转化过程中跟踪EGR标定MAP也必然会产生阶跃的瞬态过程。以ESC-B转速(1 473r/min)、转矩605.81N·m和EGR全开时EGR率7.18%为起始工况,通过直流电机EGR阀的关闭阶跃试验,探讨其对发动机性能的影响及其响应历程,结果如图7所示,直流电机驱动的EGR阀从最大开度6mm完成关闭动作,阶跃信号大约经历了0.1s的时间。图8~图13中分别示出随EGR阀关闭阶跃,发动机各个参数的响应曲线,参数变化的起始和结束分别以和关闭阶跃前后的稳态数值相差10%的时刻为准。

下面从发动机各项性能参数响应延迟和响应时间两方面来分析EGR阀关闭阶跃试验的结果。响应延迟就是从EGR阀关闭到各个参数开始变化之间的延迟时间;而响应时间则就是从参数响应开始到响应结束所经历的时间。

在图8~图13中,EGR阀约在16.52s时刻开始关闭,除了EGR率(图8)和进气量(图9)的响应延迟不明显以外,其他性能参数均出现一定的延迟现象。相比消光烟度的变化约有0.55s的响应延迟(图12),NOx排放约产生长达5s的延迟(图13),这主要是由于测量的布置引起的(如排放分析仪到发动机排气管的接连管道过长,长度超过5m)。转矩变化约有0.2s的延迟响应(图10)可能是测功机控制系统导致,因为测功机对输出励磁的调节控制需要时间。由于发动机上述各项性能参数的响应延迟主要都是由本CY6D180重型柴油机台架及测控系统固有的特性和测量限制造成的,故在瞬态性能参数采集时应尽量减小此延迟,同时在控制系统的设计中也应给予充分考虑。

再从响应时间观察上述试验结果,转矩、缸内最高燃烧压力和放热率峰值的响应时间较短,转矩从605.81N·m提高到612.76N·m大约经历了0.9s左右的时间(图10);最高燃烧压力和放热率峰值都需要大约16个燃烧循环,约为1.3s(图11)。而与进排气系统相关的参数的响应时间则都比较长,EGR率从7.18%下降到0.03%大约需要6s(图8);进气流量从493.16kg/h提高到546.48kg/h经历约3.4s(图9);NOx排放随EGR阀的关闭从1 143×10-6上升到1 462×10-6经历约4.9s(图13);烟度随EGR阀的关闭从1.51%下降到了0.39%,经历约2.3s(图12)。缸内气体流动、混合气形成和缸内物质与壁面间导热等都存在延迟效应,共同导致上述性能参数响应时间的存在和差异。上述燃烧边界条件都须经历特定的燃烧过程以后才可能达到准稳定状态,需要在瞬态EGR控制系统设计中给予充分考虑。

综上所述,设计瞬态EGR控制器时,要尽量减少测控台架系统造成的响应延迟,充分考虑NOx和碳烟排放响应周期较长的问题,控制器的信息采集与执行要分别持续到上述边界条件到达准稳定状态为止。

4 结论

(1) 通过原机瞬态工况排放分析可知,NOx排放体积分数的增幅在3种瞬变率下均超过200%,恶化情况较为严重,引入EGR理论上可以改善NOx排放水平。

(2) 通过引入EGR后的瞬态工况排放分析可知,3种瞬变过程中的烟度排放皆趋于恶化,5s瞬变率的消光烟度甚至上升至近80%,瞬变工况中使用稳态EGR最优开度MAP会导致烟度排放水平急剧恶化,适当停止EGR,理论上可以降低碳烟排放恶化的程度。

(3) 通过直流电机EGR阀关闭阶跃试验可知,发动机各项性能参数或多或少都存在响应延迟和响应时间存有差异。在设计瞬态EGR控制器时,要尽量减少测控台架系统造成的响应延迟,充分考虑NOx与碳烟排放响应周期较长的问题,控制器信息的采集与执行要分别持续到上述边界条件到达准稳定状态为止。

[1] 刘忠长,王忠恕,等.CA6DE1221K柴油机瞬态工况NOx的排放特性[J].燃烧科学与技术,2004,10(3):193-196.

[2] Neely Gary D, Sasaki Shizuo. Investigation of Alternative Combustion Crossing Stoichiometric Air Fuel Ratio for Clean Diesels[C]. SAE Paper 2007-01-1840.

[3] Withit Chatlatanagulchai, Shinapat Rhienprayoon. Air/Fuel Ratio Control in Diesel-Dual-Fuel Engine by Varying Throttle, EGR Valve, and Total Fuel[C]. SAE Paper 2010-01-2200.

[4] Withit Chatlatanagulchai, Kittipong Yaovaja. Air-Fuel Ratio Regulation with Optimum Throttle Opening in Diesel-Dual-Fuel Engine[C]. SAE Paper 2010-01-1574.

[5] 田径. 基于EGR耦合多段喷射实现超低排放研究[D].长春:吉林大学,2010.

[6] Hardy W L, Reitz R D. A Study of the Effects of High EGR, High Equivalence Ratio, and Mixing Time on Emissions Levels in a Heavy-Duty Diesel Engine for PCCI Combustion[C]. SAE Paper 2006-01-0026.

[7] Hitoshi Yokomura, Susumu Kouketsu, Seijiro Kotooka, et al.Transient EGR Control for a Turbocharged Heavy Duty Diesel Engine[C].SAE Paper 2004-01-0120.

[8] 赵靖华,洪伟,等.基于EGR策略的重型柴油机瞬态空燃比优化控制研究[J].吉林大学学报(工学版), 2012,42(增刊1):151-155.

[9] 韩永强,刘忠长,等.增压中冷车用柴油机EGR率阶跃工况响应[J].燃烧科学与技术,2007,13(3):209-213.