浅谈提高铝熔体质量的措施

2014-02-26麦顾严

麦顾严

(广西有色金属集团汇元锰业有限公司,广西 来宾 546138)

铝及其合金在熔炼、浇铸过程中易氧化、吸收气体,降低铝材的强度、塑性、疲劳抗力、耐蚀性能等,恶化加工性能,影响产品的质量,降低成品率。铝熔体中的夹杂物,少量是耐火材料和工艺过程带入,主要是因铝的化学性质非常活泼,能和许多化学元素(如O2、N2、S、C等)发生化学反应生成的。铝熔体中的气体大部分是氢,约占总含气量的80%~90%,对熔体的污染危害最大的是氧化夹杂(Al2O3),氢和氧化夹杂主要来源于铝液与水汽的反应[1]。

1 铝熔体中气体和夹杂物的主要来源

1.1 炉料

炉料露天贮存、潮湿,铝锭淋雨受潮后,表面的γ—Al2O3膜中常含有1%~2%的水,含水量随温度升高减少,但升到900℃仍吸附有0.34%的水,当超过900℃γ—Al2O3转变为α—Al2O3,才完全脱水。炉料存放过久,或表面粘有油污,在熔化过程中起化学反应产生氢和氧化铝。在潮湿环境下贮存的Mg锭,氧化严重,增加熔体的氢及夹杂含量。

1.2 燃料

采用火焰炉熔炼或静置保温,燃料中的水份以及燃烧时产生的水汽易进入熔体。

1.3 大气

熔炼过程中,大气中的水汽会与熔体反应,若空气湿度大,尤其是在夏季或梅雨季节,铝熔体中的气体和夹杂含量也增加。

1.4 耐火材料

砌筑炉体、流槽、在线除气除杂装置的耐火材料,或修补后,烘炉不彻底时,铝熔体与水汽反应,高温下分解出氢原子及氧化夹杂进入熔体中。

1.5 合金元素添加剂或精炼剂

精炼气体的纯度及水份含量直接影响铝熔体除气效果。保管不当潮湿,精炼用气体水份超标,使用前未能彻底除去水份或烘干的,熔体中的氢和夹杂含量显著增加。当N2的纯度低于 99.99%,难以确保箔坯用熔体的含气量达标,当 N2中水份超过 0.02%时,精炼效果显著下降,水份超过 0.05%时几乎没有除气效果,夹杂含量也随着水份的增加而增加。

1.6 熔铸工具

在熔炼及倒炉过程中,熔铸工具使用前未能充分预热烘干,或者干燥不彻底,增加熔体的吸气量和氧化夹杂量。

1.7 倒炉及浇铸

落差过大,铝液翻滚,表面的氧化膜破裂,造成二次吸气与造渣,气体及氧化膜被卷入熔体中。

1.8 流槽

无加热,保温效果差,炉内铝熔体温度相对较高,会增加铝熔体的烧损及气体和夹杂含量。

1.9 炉型不同,铝熔体中的气体及夹杂含量不同[2]

(1)使用煤气熔炼铝合金时的含氢量为2.5ml·(100gAl)-1,当有溶剂保护时为 1.05ml·(100gAl)-1;用低频感应电炉时为0.8~1.0ml·(100gAl)-1;用电阻炉时为1.05ml·(100gAl)-1。(2)熔炼炉的熔池形状、加热方式不同,氧化烧损率不同,熔体夹杂含量不同。低频感应炉烧损率为0.4%~0.6%;电阻反射炉烧损率为 1.0%~1.5%;火焰炉烧损率为 1.5%~3.0%。

1.10 熔炼的时间

越长,温度越高,熔体中气体及夹杂含量越大。

2 减少气体和夹杂,提高铝熔体质量的措施

2.1 加强原辅材料的管理

把好原辅材料入库质量关,制定规范合理的原辅材料出入库管理制度,依据国家或行业有关技术标准进行检验,化学成分、显微组织、断口组织、外观质量等合格了才能入库,杜绝不合格品入库。严禁原辅材料露天存放,做好防雨防潮措施。

2.2 制定合理烘炉制度,烘干耐火材料中的水份

新建和大修后的熔炼炉、保温炉、流槽等设备设施,应严格执行烘炉工艺规程的升温曲线,保温温度,保证各个温度区域的保温时间,冬季烘炉时间应延长10%~20%,最大限度地烘干水汽。在倒炉、浇注或铸轧前,严格执行烘干规程,尽量烘干流槽、在线净化装置等。用电加热流槽或加盖保温,防止熔体二次吸气。

2.3 制定合理的工具烘烤规程

在操作或铸轧前应烘干铸轧辊、嘴子料和熔炼操作用工具等。

2.4 制定合理的装炉规程

炉料装炉的顺序和方法,影响到熔炼时间、金属烧损及能耗,直接影响到铝熔体的质量和炉子的使用寿命。小块或薄片废料垫底,铝锭和大块料装在中间,熔点低的易氧化的中间合金装在中下层,高熔点的中间合金装在最上层。所装炉料应在熔池中均匀分布,防止某种规格的炉料局部集中。应尽量一次将炉料装入炉中,二次或多次装炉会增加非金属夹杂及含气量。

质量要求高的产品,装炉前应向熔池内撒一定量的粉状熔剂,在装炉过程中分层布撒粉状熔剂,减少氧化烧损。应将碎料、边角废料打成块或捆后再装炉。

2.5 采用先进的装备技术

加快装炉速度,缩短熔炼时间,缩短倒炉时间,可减少熔体吸气和氧化烧损,有效提高铝熔体的纯净度。

(1)选择合适的炉型

使用大型自动化控制的熔炼炉,比如使用大型顶开圆形炉和液压倾动式静置保温炉,容量多达30~50吨,甚至 100吨以上,装炉机械化,大大缩短装料及熔化时间,降低能耗和烧损[3]。

(2)选用炉底透气砖技术

可提高18~24%熔化速度,降低40%~60%熔体中含氢量,熔体温度均匀,金属烧损下降50%,夹杂量降低30%~60%,综合能耗降低1%~5%。

(3)选用电磁搅拌或永磁搅拌技术[4]

可提高铝合金熔体合金均匀化,缩短熔炼时间,成分均匀,节约能源,减少氧化夹杂,提高熔体质量,大大降低生产成本。熔化时间比气体搅拌缩短 40%,熔池表面的熔体温度与底部的温差不到10℃,生产率提高10%~25%,能耗减少10%~15%,炉渣量减少15%~25%。

(4)选用电磁泵[5]使铝熔体环流

优点是:熔体温差小;固态料熔化速度大为提高,废铝箔及切屑的熔化实收率高;熔体成分均匀;降低能耗;延长炉龄;提高精炼效果,除钠除钙效果显著;炉渣量低;合金元素调控简单方便;节能减排效果显著。

(5)采用先进机械化装备

采用多功能装料扒渣车,保温炉采用液压倾动装置,可精确控制流槽液面落差(精度达±2mm),铝液面平稳。

(6)采用PLC电气控制系统

可实现燃烧、流量、温度、炉内压力、气氛等参数的自动检测及过程控制,熔炼炉的安全性和可靠性高,节能效果显著。

(7)采用新型耐火材料和筑炉工艺

采用不定型抗渗透不粘铝浇注材料整体浇筑,可减少耐火材料对铝熔体的污染。

(8)采用节能高效烧嘴,余热利用

采用中、高速烧嘴,加快炉内燃气和炉料的对流传热,尾气余热利用,可提高熔炼炉热效率达 50%以上。使用快速切换蓄热式燃烧技术,熔炼炉的热效率提高到65%以上。

2.6 注重熔炼操作细节

制定合适的炉内和炉外净化规程;根据合金的化学成份和性质不同选用精炼用熔剂、气体和覆盖剂,向熔融状态的炉料或熔体表面布撒覆盖剂;使用气体或喷粉精炼时,应控制好气体压力,避免造成铝液翻滚太大,二次吸气或造渣;扒渣应干净彻底,并熔体表面撒覆盖剂,防止再吸气;控制熔炼温度,适当加大搅拌频率,尽可能减小熔体温度差,防止熔体局部过热,操作时做到起波不起浪,尽量不破坏液面的氧化膜;尽可能使用浸没法熔炼。

2.7 制定合理的清炉制度

炉内积渣影响气体及夹杂含量。每班次应进行一次清炉,将炉底、炉墙和炉顶的积渣清除干净。

3 常用铝熔体净化技术

一般铝熔体中含有0.4~0.8ml·(100gAl)-1的氢和一定量大小一般为1~30μm的夹杂,降低了熔体纯净度,降低铝材的机械性能及抗应力腐蚀性能。采用净化装置去除铝熔体中的气体和夹杂,提高铝熔体的纯度,改善铝材的性能。净化铝熔体的方法常有炉内净化处理和炉外在线净化处理。

3.1 炉内净化处理

常用的炉内净化处理有:惰性气体(Ar、N2)、活性气体(Cl2)及混合气体精炼;氯盐净化,常用的氯盐有氯化锌、氯化锰、六氯乙烷、四氯化碳、四氯化钛等;熔剂精炼和喷粉精炼,喷粉精炼,除气除杂效果比单纯的气体精炼和熔剂精炼好得多;炉底透气。在炉底均匀安装多个可更换的透气塞,由计算机控制精炼气流和精炼时间,净化效果良好。

3.2 在线净化处理

炉内净化处理效果有限,炉外在线净化处理在缩短铝液在炉内停留时间时,去除氧化夹杂,降低氢含量,有效提高熔体纯净度,确保铸坯或铸轧带的质量。在线净化处理技术包括过滤技术和除气技术。

(1)陶瓷泡沫过滤技术[6](如图1、图2示)

过滤板的尺寸一般为厚度50mm,长宽为200~600mm,孔隙度高达80%~90%,过滤等级(孔尺寸)从20目到80目,常用的有30目、50目。陶瓷泡沫过滤技术特点:成本低、合金品种易更换、易于安装、占地面积小,操作简便,不需要很高的过滤压头,初期为100~150mm,过滤后只需2~10mm;陶瓷泡沫过滤板布置有单层和双层布置,双层的为前粗后细搭配,过滤效果良好,可去除20~30μm的夹杂颗粒75%~90%;可用于铸造通用产品轧制锭坯或挤压用圆锭。

图1 陶瓷板内部过滤原理图

图2 陶瓷板表面过滤原理图

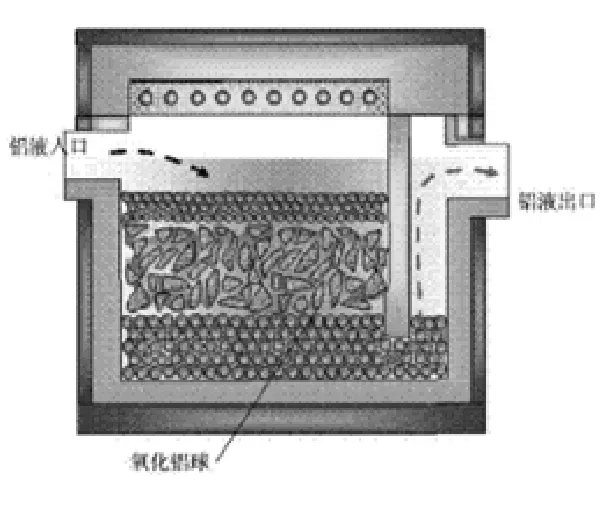

(2)床式过滤技术(如图3示)

过滤层为多孔介质,由大小均匀的氧化铝球(φ1/2″或φ3/4″)和氧化砂砾层(约3~6目)组成,底部有支撑网支撑,可有效去除20μm以上大小夹杂颗粒在90%以上。优点:可根据产品质量要求不同,调整氧化铝球的大小,去除不同粗细的夹杂,过滤面积大,过滤效果好;可滤除大于5μm的夹杂达 90%以上。缺点:体积庞大,安装过滤介质复杂;过滤介质不固定,有流失。主要用于过滤生产铝箔、PS版、罐料、航空材料等的铝熔体。

图3 床式过滤装置示意图

图4 微孔管过滤装置示意图

(3)微孔管过滤技术(如图4示)

过滤器中装有外径100mm,内径60mm,长度500~900mm的陶瓷过滤管数根,20目陶瓷管能过滤5μm以上的夹杂颗粒,16目的可过滤除8~10μm的夹杂颗粒。当夹杂颗粒尺寸≥20μm时,可过滤99%以上的夹杂,夹杂颗粒尺寸在5~20μm时,过滤效果可以达到95%以上,夹杂颗粒尺寸≤5μm时,过滤效果可达80%~95%。优点:过滤面积大,单位流速慢,过滤效果高;套管为整体式,装卸操作方便;细微的过滤孔径,可去除小于5μm的夹杂物,有利于生产高端产品。缺点:不利于频繁更换合金,适用于生产产品单一;预热的加热时间长,一般需要1~2天;脆性大,运输过程中易出现裂纹;对铝液温度、含渣含气量、细化剂用量等的要求高,过滤管易于堵塞。主要用于过滤生产飞机、汽车、磁盘、铝箔、易拉罐等高精度产品的铝熔体。

3.3 在线除气技术

通常铝熔体中含有0.4~0.8ml·(100gAl)-1的氢,铝熔体除气处理后的氢含量一般都在0.1~0.2ml·(100gAl)-1,而飞机零件氢含量有时要求不超过 0.1ml·(100gAl)-1。高质量的铝箔电子工业用熔体的氢含量要求小于 0.06ml·(100gAl)-1,国际先进水平为 0.05~0.08ml·(100gAl)-1,目前国内铝熔体除气的先进水平能达到0.10ml·(100gAl)-1左右。常用的先进铝熔体净化装置有,除气与过滤结合的MIN T法净化装置,旋转喷嘴惰性气体浮游法的 SNIF法、Alpur法等装置。采用的精炼气体是 N2或Ar,可有效除去铝熔体中的氢,若在精炼气体里加入少量的Cl2、CCl4或 SF6等活性气体,还可除去熔体中的碱金属和碱土金属[7]。

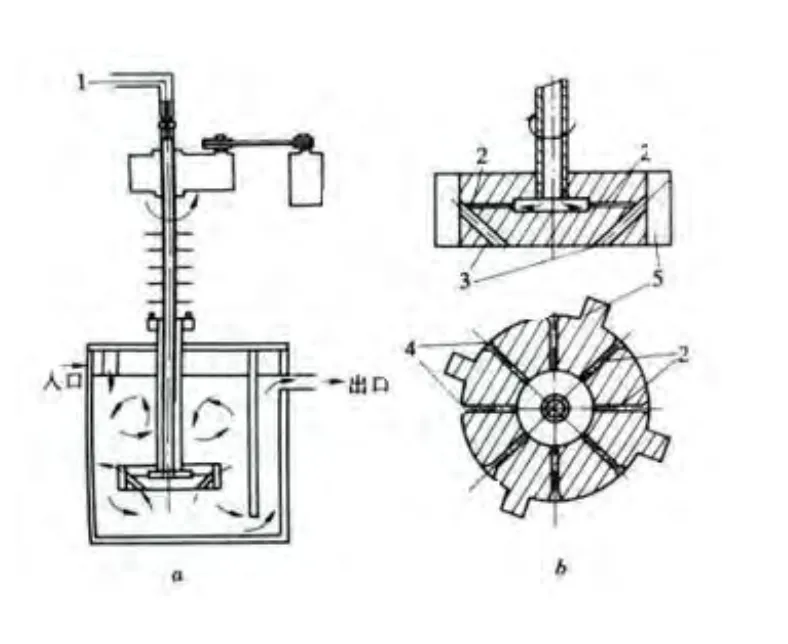

图5 SNIF法净化装置 图6 SNIF 旋转喷嘴1.入口;2.出口;3.旋转喷嘴;4.石墨管;5.发热体

图7 MINT法净化装置示意图1.入口;2.反应室;3.喷嘴;4.过滤室;5.泡沬陶瓷过滤器;6.出口

图8 Alpur法净化装置示意图a-Alpur装置;b—旋转喷嘴1.净化气体入口;2.喷嘴气孔;3.熔体吸入孔;4.气—液混合处;5.叶轮

(1)SNIF法净化装置(如图5示)及旋转喷嘴(如图6示)该装置能在铝熔体中产生微细均匀分布的惰性气泡和搅拌作用 ,若添加少量的氯气和熔剂,净化效果更好,铝液含氢量可降到 0. 04 ~0. 07ml·(100gAl)-1,Na 、Li 含量均在2 ×10-4%以下,能除去1~10μm大小的非金属夹杂物,可满足罐材生产的要求。

(2)MINT法净化装置(如图7示)

该装置包括气体净化和过滤两部分,铝液从切线方向进入圆筒形反应室,反应室的底部有几个气体喷嘴,喷出细小的气泡。铝液流到过滤室,再经泡沫陶瓷板过滤,除去非金属夹杂。净化气体采用Ar或Ar+3%Cl2。MINT法装置结构简单,体积小、净化效果好,除氢量率达50 %以上,氧化夹杂去除率达90%以上,钠含量减少71%,钾含量减少79%,钙含量减少34%。

图9 FILD法净化装置示意图1.耐火隔板;2.熔剂层;3.气体扩散器;4.包覆熔剂的氧化铝球;5.氧化铝球;6.第一室;7.第二室

图10 Alcoa469法净化装置示意图1.隔板;2.氧化铝薄片;3.氧化铝球;4.气体扩散器;5.第一净化室;6.第二净化室

(3)Alpur净化装置(如图8示)

特点是在旋转搅动熔体的同时,将熔体吸入喷嘴内,与水平喷出的净化气体混合形成细小的气泡,增大气泡与熔体的接触面积和时间,净化效果好。净化气体多用Ar或Ar+2%~3%Cl2混合气体,可除去铝熔体中气体达 50%~60%,除钠及除渣效果好。

3.4 采用固定喷嘴的在线除气装置有 Air-Liquide法、FILD法、Alcoa469法等

(1)FILD法净化装置(如图9示)

该装置由耐火隔板分成两个室,铝熔体首先经液态熔剂层进入第一室,经气体扩散器吹出的氮气泡净化后,再经底部被熔剂包覆的氧化铝球过滤层除去大部分夹杂后再流入第二室,再次被氧化铝球过滤净化,除去熔体的残余夹杂。铝熔体的含氢量可降到0.1ml·(100gAl)-1,夹杂显著减少。可用于生产航空铝材和饮料罐带材等优质材料。

(2)熔体ALCOA469法净化装置(如图10示)

该装置有两个净化处理室,每一室的底部有净化气体扩散器。净化气体为1%~10%Cl2和惰性气体混合物,第一室的过滤介质全为φ13~φ19mm的氧化铝球,厚152~381mm,第二室的过滤介质分两层,底层为φ13~φ19mm的氧化铝球,厚 51~254mm,上层是φ3.37~φ6.35mm的氧化铝片,厚152~254mm。铝熔体连续经两次净化后,熔体含气量为0.08~0.15ml·(100gAl),含Na量小于0.0001%,夹杂物含量很低。

3.5 铝熔体净化技术的发展方向

近年来,铝熔体净化技术从单一净化向复合净化发展,从炉内净化向炉外连续净化发展,从单一功能向多功能发展,从大型复杂向小型紧凑型发展,体积由大变小,装置成本和运行成本更低,集净化处理(除气、杂、钙等)、钠变质处理、晶粒细化处理等于一体,净化介质向高效节能、绿色环保方向发展。

(1)紧凑型除气装置

ALCAN开发出的紧凑型除气装置ACD。该装置是在一般流槽上用多个小转子进行精炼,转子间用隔板分隔。该装置在铸次间无金属存留,无需加热保温,运行成本大幅下降,除气效果与传统装置相当或更好。

(2)除气装置CDU

西南铝研制的除气装置CDU,该装置在仅使用氩或N2的情况下除气率达到50%以上,占地只有1×0.5米,无加热保温,放干料约 30Kg,而造价仅为传统除气装置的1/4~1/3,运行费用降低 30%以上,是一种极具推广应用价值的除气装置[8]。

(3)稀土熔剂

多功能新型稀土熔剂JDN—I[9],是一种绿色环保型熔剂,除气净化效果显著,具有一定的变质细化作用。

[1] 王祝堂.铝合金及其加工手册[M].湖南:中南工业大学出版社,1989.

[2] 向培森.轻金属材料加工手册[M].北京:冶金工业出版社出版,1980.

[3] 刘林.铝合金熔铸技术的现状及发展趋势[J].铸造材料信息,2009.

[4] 杨洪良.用于熔铝炉和静置炉的电磁搅拌器[J].轻合金加工技术,2003.

[5] 王祝堂编译.铝熔体泵的应用[J].世界有色金属,2009.

[6] 许志强.常用的铝熔体过滤装置[J].有色金属加工,2010.

[7] 顾晓波.铝熔体净化处理方法分析[J].有色金属设计,2001.

[8] 杜恒安,等.高效紧凑型在线除气装置 CDU 的研制[J].铝加工,2004,(1):56-58.

[9] 铝熔体净化技术的发展[J].铝合金熔剂,2008.