高压旋喷灌浆在老龙口坝肩防渗工程中的应用

2014-02-26李德辉杨金宇

李德辉,杨金宇

(中国水利水电第一工程局,辽宁 大连 116041)

高压旋喷灌浆在老龙口坝肩防渗工程中的应用

李德辉,杨金宇

(中国水利水电第一工程局,辽宁 大连 116041)

吉林省老龙口水利枢纽工程左坝肩采用高喷灌浆技术施工方案,成功地在含卵砾石土层中构筑了地下防渗工程。文中在分析水文地质和工程地质条件的基础上,通过工艺试验研究了适合于此工程的高喷工艺与工程布置,探讨了施工工艺和质量控制问题。

高喷灌浆;水利枢纽;防渗工程;卵砾石层

高压喷射注浆就是利用钻机钻孔,把带有喷嘴的注浆管插至土层的预定位置后,利用高压设备以20 MPa以上的高压将灌浆材料以高速从喷嘴中喷射出来冲击破坏土体,在射流的冲击力、离心力和土体重力等共同作用下,将软弱地基中的细颗粒置换出钻孔外,使灌浆材料与土体搅拌混合形成强度较高且致密的结石体。高喷灌浆技术通常适用于均匀细颗粒松散地层,对其他复杂地层,需要通过工艺试验确定其适用性。高喷工艺经过多年的研究和工程应用,目前已经能够应用于各种松散地层。下文以吉林省老龙口水利枢纽工程左坝肩高喷灌浆为例,介绍高喷灌浆技术在复杂地质防渗工程中的应用。

1 概述

老龙口水利枢纽位于吉林省珲春河干流上,枢纽是以防洪、供水为主,结合灌溉和发电的综合性水利工程。枢纽建筑物由拦河坝、溢洪道、输水隧洞、电站厂房等组成,工程规模为大(2)型工程。此枢纽左坝肩为二级基座阶地前缘,上部为碎石含粘性土,下伏强风化岩体,存在渗漏问题。设计对该部位进行开挖和粘土回填,上部采用高压旋喷灌浆处理,下部采用防渗帷幕灌浆实现截渗目的。

老龙口水利枢纽左坝肩高压旋喷灌浆施工范围在桩号0+036.6~0-78.0 m区间,为二级阶地台面,上覆松散层为碎石含粘性土层和砾质壤土、卵砾石层,下覆基岩上部为强风化角砾凝灰岩。碎石粘土层结构不均一,易产生不均匀沉陷问题;砾质壤土层渗透系数极小,为微不透水层;卵砾石层渗透系数为10-4级,蓄水后易形成漏水通道。

2 高喷试验及施工参数的确定

2.1 试验目的和任务

为了确定高喷工艺在本工程中的适用性和经济合理性,在施工前选取与左坝肩地层相近的地段进行了高喷灌浆试验。通过灌浆试验,拟获得最佳施工工艺和参数。

高喷灌浆试验的目的和任务主要有以下几点:

1)验证三管法高压喷射灌浆在该工程应用的可行性;

2)对不同孔距、排距、压力等参数进行试验,取得最佳施工参数;

3)验证投入的人员、材料和设备满足工程的质量、安全和进度的需要;

4)检验防渗墙体的强度和防渗性能;

5)检验高喷墙体与粘土层及基岩的搭接胶结的可靠性。

2.2 施工参数的选定

借鉴以往同类工程的施工成果和研究老龙口工程的实际情况,试验选取了两种施工参数进行。

第一组试验按孔距100 cm,排距87 cm。参数拟定采用如下:

提升速度10 cm/min,旋转速度8 r/min,浆压34 MPa,浆量 80 L/min,风压0.7 MPa,风量 1.2 m3/min。

第二组试验按孔距100 cm,排距60 cm。参数拟定采用如下:

提升速度10 cm/min,旋转速度8 r/min,浆压32 MPa,浆量80 L/min风压0.7 MPa,风量1.2 m3/min。

两组的制浆用水泥均为普通硅酸盐水泥,强度等级为42.5级;现场施工的浆液比重在1.48~1.50 g/m3之间。温度控制在5~40℃之间。

高喷灌浆结束14 d后,进行桩体开挖检查,检查高喷桩体的成墙效果。从直观检查结果看,第一组:高喷体直径约为70 cm,两桩之间大部分有10~30 cm没搭接上,且两排之间搭接效果也不好;第二组:同排孔搭接较少,但经第二排高喷体的填补能够形成墙体结构。通过开挖检查结果分析,在拟定的施工参数下,孔距100 cm时喷射的范围满足不了两桩之间的搭接,但通过第二排高喷体能够形成防渗墙体,满足工程要求。

通过高喷工艺试验及检查结果的分析,最终确定孔距为100 cm,排距为60 cm。

3 施工工艺与质量控制

3.1 灌浆材料的选用

高喷灌浆用水泥选用当地产袋装水泥,进厂后的贮存和使用严格按规范执行,此工程为方便管理在高喷区域附近布置一座集中制浆站。制浆站采用钢管脚手架搭设而成,上铺木跳板及油毡纸用于防潮,制浆站四周及顶部安设石棉瓦和五彩布,用于防雨和降尘。高喷灌浆选用的水泥为普通硅酸盐水泥,标号不低于32.5。水泥品质应满足GB175-1999《硅酸盐水泥、普通硅酸盐水泥》的要求。

3.2 施工机具的选用

高喷灌浆钻孔采用SGZ-ⅢA型地质钻机合金钻头钻进;高喷灌浆选用天津产SPB90型高压泵及杭州产SGB6-10型泥浆泵;高喷台车选用山东产GP-5型高喷台车。

制浆选用GJ-400型高速搅拌机,储浆选用卧式低速搅拌机。选用的搅拌机的转速和制浆能力与所搅拌浆液类型及灌浆泵排浆量相适应,并能保证均匀、连续地拌制浆液。高速搅拌机的搅拌转速度不小于1 200 r/min。此外,高压灌浆管路采用钢丝编制高压胶管,可保证浆液流动畅通,并能承受1.5倍的最大灌浆压力。施工现场配备用于现场质量控制的比重秤(比重计)、温度计、测斜仪等质检仪器。

所有钻孔灌浆设备均应保证其正常工作状态,电力驱动的设备,应在接地良好并经确认能保证施工安全时方可使用。所有设备在用于正式施工前均在现场进行试运行。

3.3 施工工艺流程

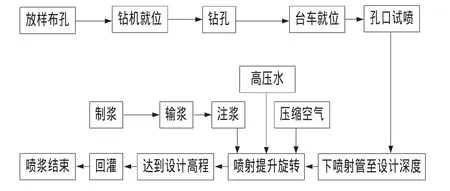

高压喷射注浆施工工艺流程如图1所示。

3.4 施工质量控制及特殊情况处理

高压喷射注浆自下而上进行施工,注浆过程应达到:①高压注浆设备的额定压力和注浆能满足试验的基本要求,并确保管路系统的畅通和密封;②风、水、浆均能连续输送,高压喷射作业时不得停喷或中断。

三重管机具试运转时的空压机风压应保持0.7 MPa,高压水泵水压应在40 MPa以上,并且高压水与压缩空气同轴喷射。

图1 高压喷射注浆施工工艺流程

水泥浆液应搅拌均匀,并进行严格的过滤,防止喷嘴在喷射作业时堵塞。随时监测水泥浆液的比重,当施工中浆液比重超出范围时,应立即停止喷浆,并调整至正常范围后,方可继续喷射。

因故停喷后重新恢复施工前,应将喷头下放20~30 cm,采取重叠搭接喷射处理后,方可继续向上提升及喷射注浆,并应记录中断的深度和时间。停机超过3 h时,应对泵体及输浆管路进行冲洗后,方可继续施工。

施工过程中,由专人记录各施工工艺参数,如发现异常现象,应尽快查明原因,排除故障后继续施工。喷射作业完毕后,应设专人及时进行孔口补浆,即连续将冒浆或新鲜浆液回灌至孔内,直至浆液面稳定为止。当钻进过程中遇有粒径较大的块石部位,墙体不能良好搭接时,应补孔进行灌浆处理。

施工中,当冒浆量超过注浆量的20%或完全不冒浆时,应采取下列措施进行处理:①如地层中有较大空隙造成不冒浆时,可在此部位增大注浆量,填满空隙孔口回浆后再继续灌浆;②对于漏浆孔段不冒浆时,可采取停止提升,加浓水泥浆液,浆液中掺速凝剂等方法进行处理,处理后再继续灌浆;③当冒浆过大时,可通过提高喷射压力或适当缩小喷嘴孔径,或加快提升速度,减少冒浆。

4 工程质量评价

高压喷射灌浆施工结束后,按照设计规定及要求进行了钻孔取芯,用压(注)水试验的方法进行了检查。钻孔取芯检查采用SGZ—ⅢA型地质钻机进行施工,检查孔孔径为φ89 mm,检查了高喷墙体的强度,所有芯样实验室检测结果均满足设计要求。压水试验在施工质量可能出现问题的部位进行,工程防渗标准为渗透系数不大于10-6m/s,压水试验采用“单点法”,压力为0.2 MPa。检查孔压水试验结果显示:防渗系数在(0.12~0.96)×10-6m/s之间,所有检查结果均满足设计要求,质量全部合格。

TV543

A

1002-0624(2014)01-0021-02

2013-03-07