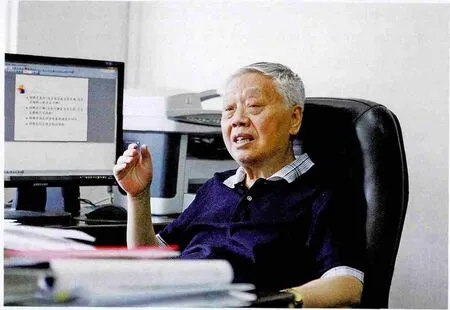

用技术的多元应对原料的多元——访中国工程院院士汪燮卿

2014-02-26许帆婷

□ 本刊记者 许帆婷

所谓的多元化,并不是今天干这个,明天干那个,而是应该有长远的眼光,多做一些基础性的工作,以应对将来形势的变化。

访谈人名片

汪燮卿,石油炼制及分析化学专家。长期主持催化裂解(DCC)、催化裂化多产液化气和汽油(MGG)等方面的研究,多次获得国家及省部级奖励。中国石化集团公司科学技术委员会顾问,1995年当选中国工程院院士。

目前,低碳烯烃原料的多元化已成为世界各国、各企业研究的重要课题,也是石油化工技术不断取得突破的一个前沿领域。即便在此背景下,由中国石化主持开发、我国首个成套出口的炼油技术“重质原料生产低碳烯烃的催化裂解技术(DCC)”仍然焕发着生命力,在激烈的国际竞争中有其一席之地。本刊记者就这项技术的一系列问题采访了中国工程院院士汪燮卿。

重油制烯烃技术打开市场

记者:请您介绍一下重油制低碳烯烃技术。这个技术的主要创新点在哪个方面?

汪燮卿:我从1985年开始从事重油裂解生产轻质烯烃的工作,已经快30年了。当时,大家对这个工作都比较关心。因为中国在上世纪80年代以前主要炼制国产的大庆原油。大庆原油是低硫石蜡基油,重质馏分含量比较高,轻质馏分含量比较低。当时生产乙烯主要的方法是石脑油蒸汽裂解。大庆油的石脑油比较少,限制了低碳烯烃产品的产量,因此转向关注用重质原油生产低碳烯烃的技术。恰好我们石科院过去做过一些基础性工作,有用催化裂化方法生产轻质烯烃和轻质油的经验,因此当时刚刚成立的中国石化总公司科技委员会决定把这一课题交给石科院来做。

这项技术1990年在济南炼油厂开始工业试验。当时由于缺乏经验,工业化的概念很不成熟,在协调关系和签订合同方面闹过一些意见。后来经过谈判协商,由我拍板签字,之后试验就开展得比较顺利。

DCC技术所用的催化剂向美国申请专利是该项技术走向国际的第一步。我们1990年做的工业化试验,1991年就向美国提出申请。我给美国专利局签了一份保证书,保证项目中的一切实验数据的可靠性能够得到证明和担保,如有差错将受到美国法律的制裁。最后专利被批准了,我们的这项技术得到了美国人的重视。当时我们是一边向国外购买技术一边研发自己的技术。美国SW公司向我们提供过渣油催化裂化的技术,看到我们开发的新技术,首先是怀疑,之后确认没有侵犯他们的知识产权,就和我们洽谈在国外代销技术的事情。1994年,通过他们的代理,第一套DCC成套技术就成功出口到泰国,这是我国第一套成套出口的炼油技术。

目前,中国石化DCC技术已有六套装置许可到泰国、沙特和印度等国。其中,使用我们技术的沙特Petro Rabigh公司460万吨/年装置是全球最大的DCC装置,年产乙烯22.5万吨,丙烯95万吨,被誉为“丙烯发生器”,这让我们感到很自豪。

这些海外装置显示了DCC工艺和催化剂的优异性能和世界领先的技术优势,在国际上树立了中国石化的良好形象。

记者:DCC技术能成功出口国外,得到国际承认和重视的原因是什么?

汪燮卿:目前国际上乙烯生产的一个大趋势是原料轻质化。用乙烷、天然气、凝析油作为原料生产烯烃,收率很高,是传统石脑油制烯烃的3倍,而成本仅仅是后者的10%,因此能产生很好的利润。这种情况下,国外便大量使用乙烷或凝析油生产烯烃,以便在激烈的市场中获得竞争优势。但是这种原料轻质化趋势同时也带来一个问题,就是产品中乙烯多而丙烯少,二者的比例失衡。比如我们用石脑油生产烯烃,乙烯丙烯的比例大概是2:1;假如用乙烷来生产,得到的丙烯比例不到10%。原料性质决定了产品的种类和数量。

DCC技术的一个优势就是产出丙烯多而乙烯少。比如沙特460万吨/年装置丙烯、乙烯收率分别是18.5%、4.3%,这样就很好地弥补了轻质原料生产烯烃得到丙烯不足的缺点。

从成本经济角度考虑,用天然气凝析油和乙烷生产乙烯,用重质油生产丙烯,这种组合方式在技术上最成熟,在经济上也最合算。这是我们DCC深度催化裂化技术受到国外重视的主要原因。在目前情况下这项技术是有其生命力的。在此基础上,我们又进一步开发了CPP技术,提高乙烯收率,并可以根据生产需要多产乙烯或多产丙烯。

煤制烯烃独辟蹊径

记者:随着我国煤化工的逐渐兴起,煤制烯烃技术取得了一定的突破,在乙烯原料多元化格局中逐渐凸显。请您简单介绍一下煤制烯烃技术。

汪燮卿:首先要明确一个概念,是甲醇制烯烃,而不是煤制烯烃。在世界范围内,用于生产烯烃的甲醇,80%是来源于天然气的,只有不到20%来源于煤。中国的资源现状是煤多气少,煤炭储量丰富,而且价格也比较便宜,因此开发用煤制甲醇再制烯烃的技术是有优势的。在这方面,中科院大连化物所、中国石化上海石油化工研究院等科研机构,都做了大量的研究工作,并实现了工业化。

用天然气或煤合成甲醇制烯烃技术是一项重大突破。从天然气化工角度来看,甲烷直接制烯烃非常困难,因为其化学键键能太稳定,需要先转化为甲醇,增加化学活泼性之后,才能制成烯烃。

但是目前国际上甲烷直接制烯烃技术有新的突破。美国的陶氏化学公司等机构从寻找新型催化材料上下功夫,已研制成功甲烷直接制烯烃的技术,正在进行工业化试验。这种方法如果能成功商业化,将是一项革命性的进展。

记者:近年来针对煤化工的发展,有许多不同的声音。支持者认为中国资源现状多煤、少油少气,应该充分利用好廉价的煤炭原料。反对者认为煤化工对环境生态会带来负面影响,得不偿失。您认为我国发展煤化工的前景如何?在发展过程中需要注重哪些方面,解决哪些问题?

汪燮卿:由于原料价格比较便宜,在中国用煤制甲醇,再用甲醇制烯烃。但也带来一个问题:煤炭制成甲醇的反应过程需要消耗大量的水,但中国的资源是逆向分布的,有煤地方没有水,有水地方没有煤,这给我们造成了很大的困扰。因此煤化工的发展,首先受制于原料,必须要同时有丰富的煤矿资源和水资源。这样的地方在中国并不好找,所以只能在一定范围内适度地发展。

其次,发展煤化工还要考虑资源保护和节能减排。既要节约水资源,又要保护水资源不受污染,此外还要控制碳排放。二氧化碳过度排放已造成许多环境问题,如何固碳是今后的一大课题;过量的碳排放,还涉及政策和经济层面的碳交易、碳税等问题,成为企业的成本和负担。因此,发展煤化工必须对环境、水和煤炭资源进行评估和综合考虑。

未来我们寄希望于新原料的开发利用。美国的页岩气革命给我们很多启示,中国的页岩气开发利用技术近几年有一些突破,假如未来页岩气能够大发展,能够得到丰富廉价的天然气以及伴生的凝析油,石化工业的日子会好过得多。

技术多元化任重道远

记者:目前从世界范围来看化工业的原料多元化是趋势,除了传统的原油之外,还有天然气、煤等。能不能说新技术的开发是受原料制约的,是被动的?

汪燮卿:并不能说是被动的。我们是用技术的多元化应对原料的多元化。原料的发展变化是客观存在的,研究者必须主动根据各种能源布局比例,以及将来发展趋势,做好战略规划。从战略布局角度来看,技术的开发应该多元化。

所谓的多元化,并不是今天干这个,明天干那个,而是应该有长远的眼光,多做一些基础性的工作,以应对将来形势的变化。科研创新工作想要“香火旺盛”必须做到“一灯长明”。只有坚持不断地、前瞻性地做一些基础研究,不急功近利,才能真正出成果。

从行业的角度来看,整个化工业发展史就是一部原料主导的历史。纵观整个工业革命的历史,从人们的需求中诞生了纺织工业,纺织工业又推动机械工业的进步,机械工业又推动了冶金工业的发展,产生了煤焦油和焦炭原料,由此又促成了煤化工的诞生。站在这个角度,我们能更好地理解原料和技术的关系。

记者:您刚才提到重油制烯烃技术现在还有生命力。您觉得这项技术发展前景怎么样,还需要解决什么问题?

汪燮卿:根据地质学家预测,目前世界上常规原油储量在3100亿吨左右,而比重大、杂质多、黏度大、轻质烃类成分少的非常规原油则有4000亿吨到7000亿吨左右。这些非常规原油如何加工处理,未来始终是石油化工研究的主题。因此,重油制烯烃技术的生命力是资源决定的。重质油越来越多,轻质油越来越少,这是资源发展趋势,也是资源利用趋势。

目前国际上生产低碳烯烃的原料,一方面越来越轻质化,比如用天然气,比如轻质凝析油,用甲烷和甲醇来制烯烃。另一方面越来越重质化,用重质原油生产烯烃。“中间吃完了往两头走”,这两个方面都需要我们下功夫,而传统的石脑油则用来生产芳烃。根据生产所需,合理分配原料用途,才能发挥原料最佳作用,取得最佳经济效益。这也是为什么重油制烯烃技术今天在世界上能有它的一席之地。但是我们也应该看到,想要始终走在世界前列,这项技术还并不完美,还有很多工作要做。

记者:将来还需要在哪些方面再做工作?

汪燮卿:首先是在催化材料方面。催化材料和催化剂始终是催化裂化技术的关键,也是我们石科院比较有优势的方面。以往我们的催化剂都是在已有催化剂的基础上改进,真正原始性的、独立的创新还比较少。

其次是反应工艺的改进。重油裂解的过程是一步一步循序渐进的,反应到哪一步最适合多产出烯烃,在时机的把握上很有讲究。

再次是工程的开发,必须利用好中国石化的整体优势,推动新技术的工业化利用与开发。

从这三个方面入手,这项技术未来的发展都还有比较广阔的空间。