超声波辅助滚压加工改善零件表面性能的研究

2014-02-24唐红霞

张 明,唐红霞

(青岛科技大学机电工程学院,山东青岛266061)

超声波辅助滚压加工改善零件表面性能的研究

张 明,唐红霞

(青岛科技大学机电工程学院,山东青岛266061)

采用超声波辅助滚压加工技术对45钢试件进行加工,测量了表面粗糙度值及硬度值。试验结果表明:超声波辅助滚压加工有效提高了表面机械性能;通过改变加工参数,零件表面粗糙度值及硬度值均出现不同的变化规律;当处理强度大于材料抗拉强度时,工件表面会产生微观裂纹等现象;最终给出了各加工工艺参数的合理范围。

超声滚压;工艺参数;表面质量

机械零件的失效大多始于工件表面,如:疲劳、腐蚀、摩擦磨损等,所以提高表面质量对延长机械零件的使用寿命具有重要意义。超声波辅助滚压加工技术是超声振动与滚压加工相结合的一种复合加工方法,属于表面强化技术的范畴,它具有弹性压力小、摩擦力小、表面粗糙度值低等优点,因而日益受到人们的重视。

1 超声波辅助滚压加工原理

整套加工系统包括超声波辅助滚压加工装置及数控车床(图1)。超声波辅助滚压加工装置由超声波发生器5、换能器4、变幅杆3、滚压工具头2等组成。超声波发生器用以产生超声频电振荡,并将其提供给换能器,再由换能器转换为相同频率的机械振动,而变幅杆是把机械振动的质点位移量或运动速度放大,并通过滚压工具头将压力和超声波振动施加到处于旋转状态的工件1表面进行加工。

2 试验方法

试验在C6136车床上进行,选用轴类常用的45钢作为试验材料。先将市售棒料加工成直径30 mm、长300 mm的实心轴,测得其表面粗糙度值约Ra2.3 μm,硬度值为240 HV,轴端用顶尖顶紧。超

声波辅助滚压加工的滚压工具头选用直径为6 mm 的GCr15钢球,加工过程中使用润滑油作为冷却润滑液。

3 试验结果与讨论

3.1 滚压过盈量对表面粗糙度及硬度的影响

研究滚压过盈量对试件表面粗糙度及硬度的影响时,选用的振幅为8 μm、横向进给量为0.05 mm/r,滚压速度为27 m/min。

滚压过盈量对表面粗糙度及硬度的影响见图2。可看出,在其他工艺参数一定的情况下,当滚压过盈量较小时,试件表面粗糙度值随着过盈量的增大逐渐减小;但当滚压过盈量超过0.16 mm且继续增大时,表面粗糙度值会不断增大。同时,表面硬度值始终随着滚压过盈量的增大而增大。

图2 滚压过盈量对表面粗糙度及硬度的影响

超声波辅助滚压的超声振动部分不仅能冲击材料表面,产生加工硬化及残余压应力,而且当滚压过盈量过大时,试件表面会发生较大的塑性变形,引起位错密度增加和晶粒的破碎,出现表面起皮、脱落等现象[1]。

3.2 进给量对表面粗糙度及硬度的影响

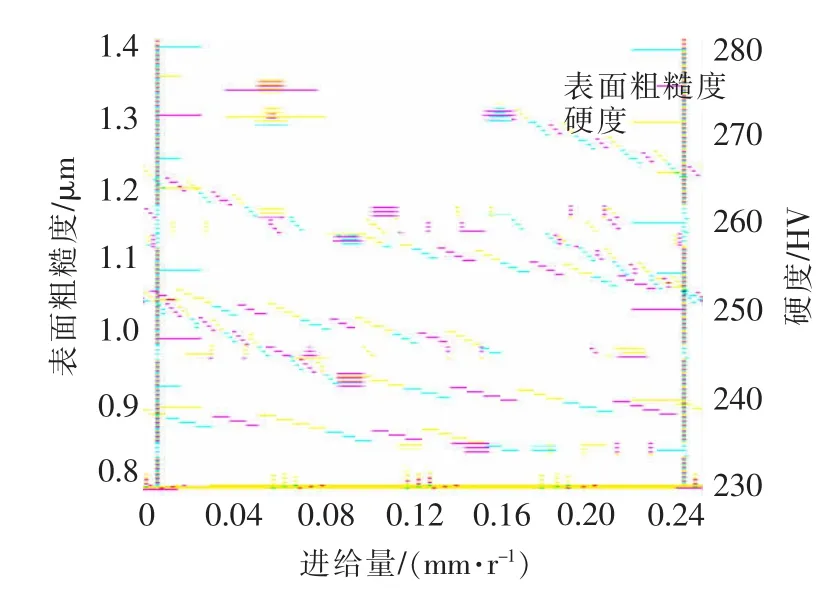

对45钢试件进行加工,选用滚压过盈量为0.06 mm,振幅为8 μm,滚压速度为27 m/min。进给量对表面粗糙度及硬度的影响见图3。可看出,在其他参数一定的情况下,试验范围内的试件表面粗糙度值及硬度值始终随着进给量的增大而减小。

图3 进给量对表面粗糙度及硬度的影响

加工过程中,进给量的大小决定了工件表面在轴向上被加工的连续程度,而在所设定的滚压速度范围下,适当增大滚压进给量,使其与滚压速度相匹配,弥补相对过大的滚压速度所引起的一系列不良效果,如加工不充分现象。同时,随着滚压进给量的增大,工件的塑性变形不够充分,在表面形成的冷作硬化层较浅,表层金属硬化功效降低。

3.3 滚压速度对表面粗糙度及硬度的影响

选用滚压过盈量为0.06 mm,振幅为8 μm。滚压速度对表面粗糙度及硬度的影响见图4。可看出,当滚压速度处于较小水平时,试件表面粗糙度达到最好状态;随着滚压速度的增加,表面粗糙度值逐渐增大,硬度值也不断升高。

图4 滚压速度对表面粗糙度及硬度的影响

一般来讲,若进给量不大,较高的滚压速度会形成表面重复滚压,当工件转过一圈开始加工下一圈时,滚压工具头势必与上一圈的加工表面产生重叠,高速旋转的主轴必定会引起振动,而上一转滚压也会在加工表面留下或深或浅的振纹,那么在下一圈的加工中,滚压工具头将在有振纹的表面进行滚压,这时滚压厚度将会产生变化,使工具产生振动,因此在本转加工中产生新的振纹,这样重复叠加便造成表面粗糙度的恶化。但是,由于表面这种叠加滚压,使工件表面加工充分,形成冷作硬化层,提高了硬度。如图5所示,Ⅰ为超声辅助滚压加工前的试件效果图,Ⅱ为滚压速度为27 m/min、进给量为0.05 mm/r时的加工效果图,Ⅲ为滚压速度过高、进给量较小时的加工效果图。

图5 试件加工对比图

图6所示的Ⅰ、Ⅱ分别是滚压加工前与滚压速度过高、进给量较小时的滚压工具头磨损对比图。

图6 滚压工具头磨损对比图

3.4 滚压次数对表面粗糙度及硬度的影响

研究滚压次数对试件表面粗糙度及硬度的影响时,选用滚压过盈量为0.06 mm,振幅为8 μm,进给量为0.05 mm/r,滚压速度为27 m/min。

滚压次数对表面粗糙度及硬度的影响见图7。可看出,在超声波辅助滚压加工过程中,当滚压次数不超过5次时,试件表面粗糙度值随着滚压次数的增加而有所下降;当滚压次数继续增加时,试件表面粗糙度值显著增大;而表面硬度值始终处于逐渐增加状态。该现象说明在一定范围内,适当增加滚压次数能有效地降低表面粗糙度值,这是因为往复加工能在一定程度上弥补上一次加工所出现的遗漏,使加工表面更均匀一致;但随着处理次数的增加,会大幅延长单个试件的加工时间,降低生产效率,而过度加工也会对加工表面造成损伤[2]。

图7 滚压次数对表面粗糙度及硬度的影响

3.5 振幅对表面粗糙度及硬度的影响

超声辅助滚压装置振幅是影响加工质量的重要因素。本试验装置可使滚压工具头获得4~12 μm的振幅,选用滚压过盈量为0.06 mm,进给量为0.05 mm/r,滚压速度为27m/min。

振幅对表面粗糙度及硬度的影响见图8。可看出,当振幅较小时,增大振幅可减小试件表面粗糙度值。随着振幅继续增大,试件表面粗糙度值也会逐渐增大,且试件的表面硬度与振幅呈递增趋势。这主要是因为过大的振幅会对试件的表面造成较大的冲击,降低表面质量。

图8 振幅对表面粗糙度及硬度的影响

4 结论

(1)研究了超声波辅助滚压加工工艺参数中的滚压过盈量、滚压速度、进给量、振幅、滚压加工次数对试样表面粗糙度及硬度性能的影响规律,结果表明:选取合适的工艺参数可使表面性能达到更好的效果。

(2)通过试验得出超声波辅助滚压加工45钢时,各工艺参数的合理范围:滚压过盈量为0.1~0.2 mm,滚压次数为4~6次,振幅为6~10 μm。

[1] 吕光义,朱有利,李礼,等.超声深滚对TC4钛合金表面形貌和表面粗糙度的影响 [J].中国表面工程,2007,20 (4):38-41.

[2] 王婷,王东坡,沈煜,等.超声表面滚压加工参数对40Cr表面粗糙度的影响 [J].天津大学学报,2009(2):168-172.

Research on Improvement of Parts Surface Properties by Ultrasonic Auxiliary Rolling Processing

Zhang Ming,Tang Hongxia

(Qingdao University of Science and Technology,Qingdao 266061,China)

Using the ultrasonic auxiliary rolling processing technology,machining is carried out on 45 steel specimen,and the roughness and hardness values of surface are measured.The test results indicate that ultrasonic auxiliary rolling processing can effectively improve the surface mechanical properties,what's more,the parts surface roughness and hardness values are different if the processing parameters are changed.When dealing strength is greater than the tensile strength of material,surface of workpiece may produce damage forms such as micro-crack.Processing parameters in the reasonable scope have given.

ultrasonic rolling;processing parameters;surface quality

TG663

A

1009-279X(2014)02-0060-03

2013-10-31

张明,男,1960年生,教授。