氦低温系统内纯化杂质分离计算

2014-02-23翟金亮邱立龙

翟金亮 庄 明 邱立龙

(中国科学院等离子体物理研究所 合肥 230031)

1 引 言

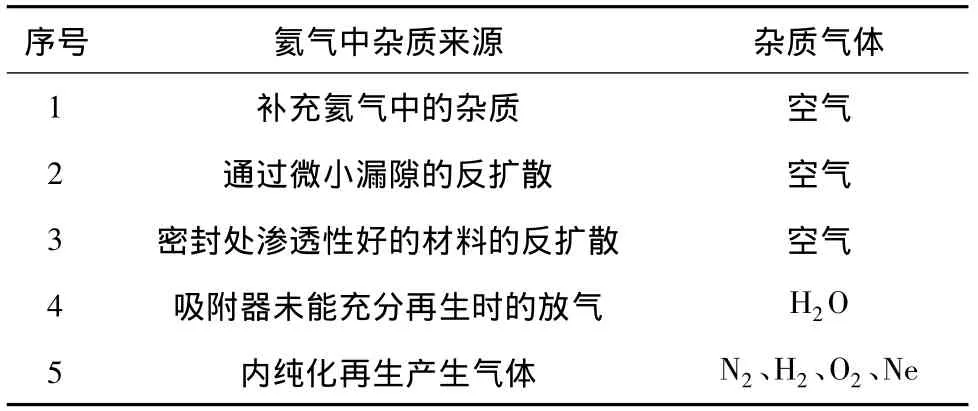

大型低温系统多以氦气作为工质,进入氦低温系统前的污氦气中掺杂着较多的诸如H2O、N2、H2、O2、Ne、Ar等杂质气体。内纯化氦气中各种杂质气体的来源如表1所示。杂质气体对于氦制冷机产生很大的危害,为了保证氦制冷机的安全平稳运行,必须对工质氦气进行纯化,使其达到系统运行所需要的纯度[1]。

进入内纯化系统污氦气中的H2O会由分子筛干燥器去除,H2和Ne会由20—30 K温区氖氢吸附器去除,因此低温换热器中去除的杂质主要为N2和O2。

表1 进入内纯化氦气中杂质来源Table 1 Impurities sources in helium

目前大型氦低温系统对于氦气杂质的纯化主要分为外纯化和内纯化两种,分别采用低温吸附和低温冷冻技术。外纯化系统主要消耗液氮冷量,将杂质氦气降低到液氮温度,进而采用活性炭对杂质进行吸附纯化。内纯化系统主要引用制冷机系统内部的冷量将杂质氦气中的杂质进行液化冷冻分离。目前大型氦低温系统多采用自动化程度较高的内纯化系统[2]。

内纯化系统杂质分离量直接影响到气液分离器的设计及低温冷冻换热器的设计,因而,有必要对其进行计算。本文针对500 W@4.5 K氦制冷机设计需求,进行了杂质分离量的计算,得出了压力和设计温度的变化对于最终氦气纯度的影响关系。

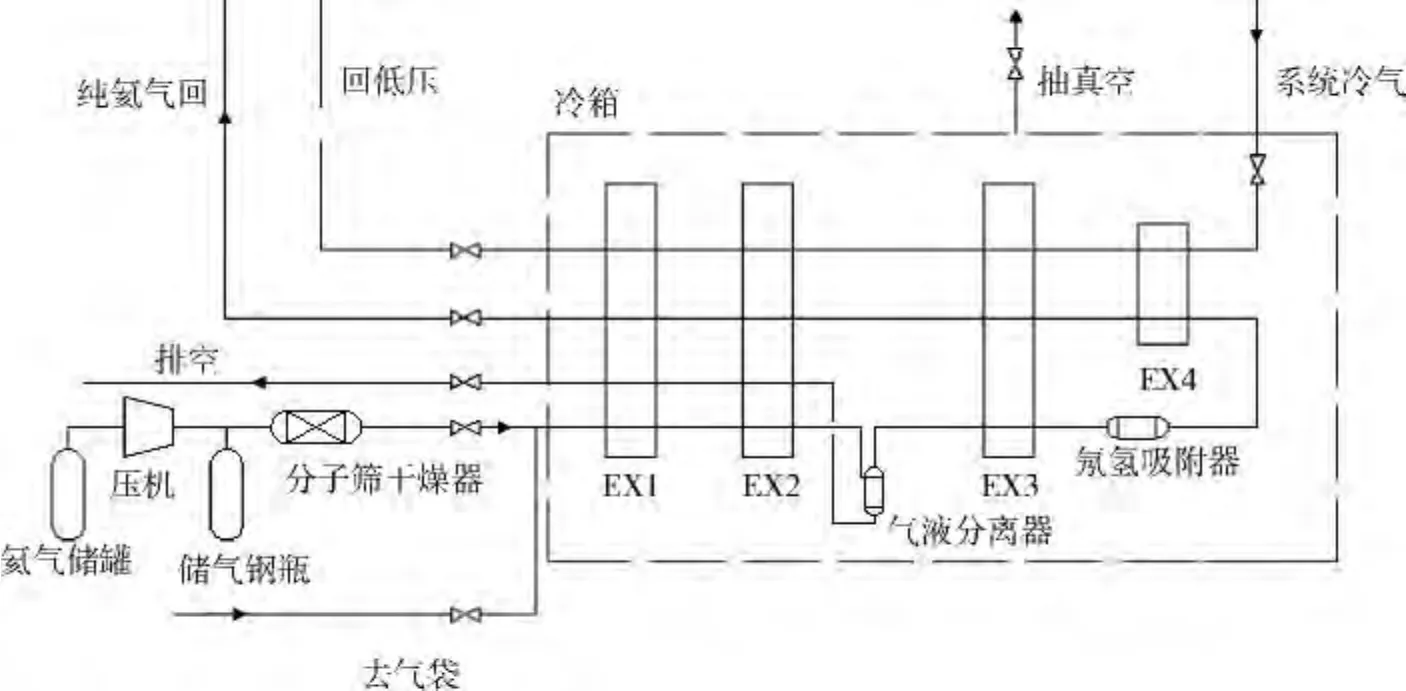

2 内纯化系统典型流程

内纯化系统典型的流程如图1所示,不纯氦气从储罐经回收压机增压(或直接接入高压钢瓶)后进入分子筛干燥器,将杂质水蒸气吸附去除,然后进入抽真空的冷箱,在冷箱内经过两级换热器EX1和EX2,温度降低到氮气氧气的沸点以下,经气液分离器分离出液氮液氧,分离出的氮气氧气可作为换热器冷量参与换热,最后排空。不纯氦气则进入换热器EX3,温度进一步降低到氮气三相点以下,部分杂质冻结在换热器表面,不纯氦气再进入氖氢吸附器,将杂质氖气和氢气去除。系统冷气经过换热后回到系统低压端。

图1 内纯化系统典型流程图Fig.1 Flow chart of integrated purifier system

在系统运行过程中,EX3换热器由于不断有杂质冻结在表面上,会发生冻堵现象,使得壳侧压降增大,换热器换热效果降低。当压力降低到一定值时,需要进行再生,将冻堵在换热器上的杂质气化吹除,然后进入降温模式,当温度达到预设值时,再次进行纯化。纯化和再生的自动控制与系统关键部位温度和压力的设定值有关。

在换热器的设计中温度点的选取很关键,内纯化系统为了在前级换热器分离出较多的液氮液氧,EX2换热器的温度一般设定为N2的三相点,即64 K[3],EX3换热器的温度选取则由氦气最终纯度的大小决定。

3 内纯化系统分离量计算

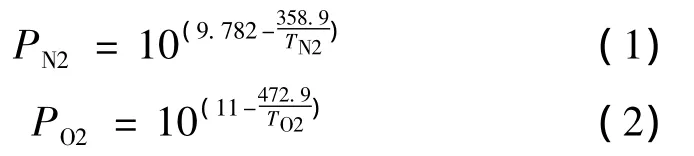

3.1 氮气氧气饱和曲线

在进行分离量计算时,将低温不纯氦气当作理想气体来处理,由此N2和O2与实际气体物性的最大偏差不超过 6%[3]。

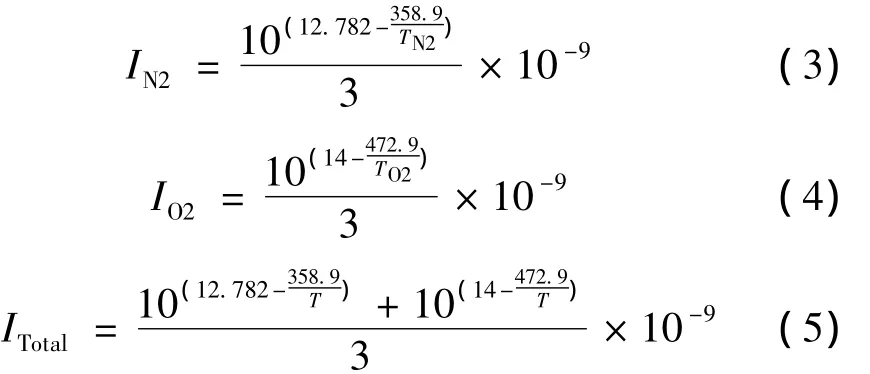

由于内纯化系统大部分换热器处于氮气的三相点以下,因此需要确定氮气和氧气在三相点以下的饱和曲线。从NIST-REFPROP中查得N2和O2的物性参数,对物性数据进行曲线拟合,可以到氮气和氧气的饱和曲线,如图2所示。参照氮气在三相点温度以上的饱和曲线表达式[3],可以得到 N2、O2在三相点以下的拟合函数表达式:

其中:T为饱和温度,30 K<T<40 K;P为饱和温度T对应的饱和压力,Pa。

3.2 同压力下杂质含量与设定温度的关系

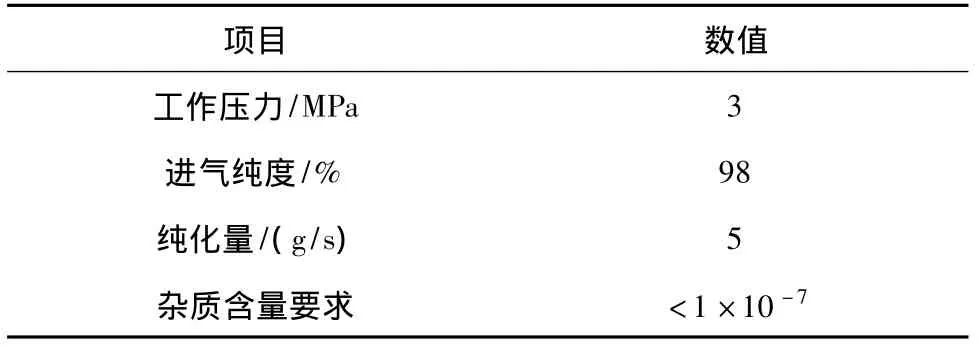

500 W@4.5 K氦制冷系统内纯化设计参数如表2所示,纯化量的分析主要参考此设计参数进行计算。

图2 N2、O2饱和曲线拟合Fig.2 Saturation curve fittings of nitrogen and oxygen

表2 内纯化系统设计参数Table 2 Design parameter of integrated purifier system

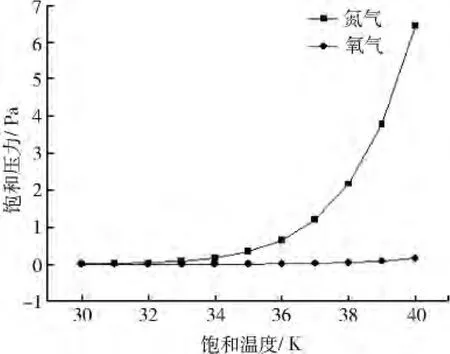

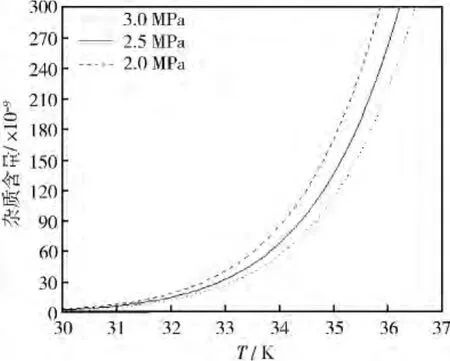

若要达到最终纯度要求,变换不同压力,EX3换热器所需要设定的温度点也是不同的,因此有必要做出某一压力下温度点设定与最终纯度的关系曲线。本文采用3、2.5、2 MPa三个压力对比来描述压力变化对于温度和纯度曲线的影响。计算过程如下:

3 MPa时,由道尔顿分压原理可得N2和O2温度与各杂质含量分数的关系式以及总杂质含量分数与温度的关系式:

式中:T为各种杂质饱和温度,I为对应的杂质含量分数。同理可以相应得到2.5、2.0 MPa时温度与纯度的关系式,将3者表达式对比得到图3,从图3中可以看出,压力越大,相同设定温度时,杂质的含量就越低。温度在34 K以下时,压力的变化对于纯度的影响较小,随着温度的增大,压力的影响越来越明显。

图3 不同压力下温度与杂质含量变化关系Fig.3 Temperature and impurity content curves under different pressures

3.3 压力变化时温度点设定曲线

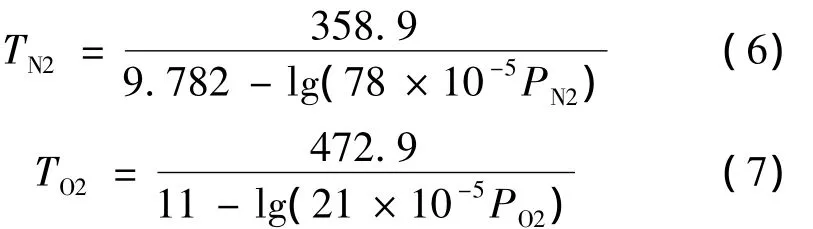

假设最终纯度为1×10-7,根据杂质气体的成分设定为空气组分比例,则杂质N2和O2体积分数分别为7.8 ×10-8和2.1 ×10-8。不同工作压力下,N2和O2需设定温度分别为:

其中:T为不同压力下所需设定温度值,K;P为工作压力,MPa。

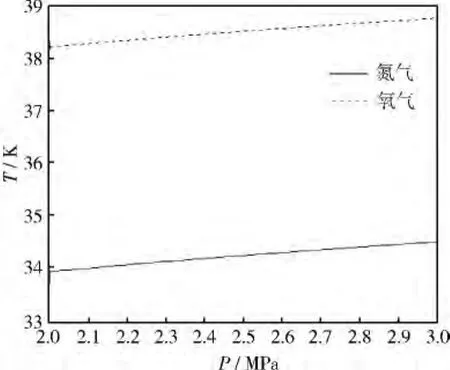

如图4所示,在杂质体积分数为1×10-7时,压力为3 MPa时需要设定的温度为34.4 K,在2 MPa时需要设定的温度为33.8 K,两者相差较小。因此可以得出,在要求系统的纯度较低时,压力变化对于温度设定的影响不再明显。

图4 不同压力下氮氧温度值设定曲线Fig.4 Temperature setting curves of nitrogen and oxygen under different pressures

3.4 液化量和冻结量的计算

前面分析可以得出压力越高越有利于杂质的分离,当最终纯度相同时,不同压力下杂质的分离量也是相同的,但是液化量和冻结量却是不同的,分析两者的关系,更加有助于EX2、EX3换热器的设计。

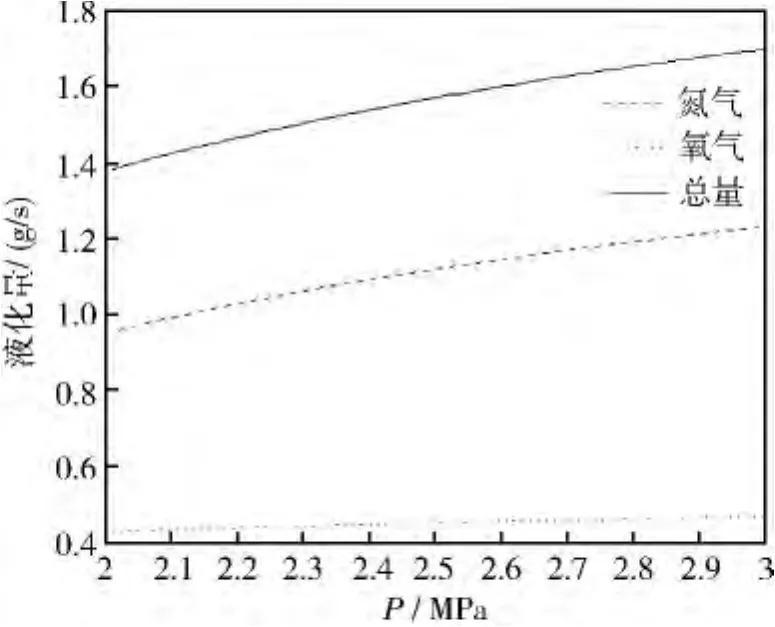

在计算过程中,假设EX2后的温度为64 K,而EX3换热器温度为33 K,得出的液化量和冻结量曲线如图5所示。从图中可以得出:当P=3 MPa时,Mmax=1.698 kg/h;当 P=2 MPa 时,Mmin=1.378 kg/h。

图5 不同压力下杂质液化量曲线Fig.5 Liquid volume curves of impurities under different pressures

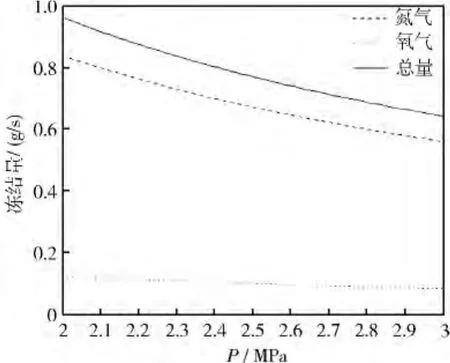

同样可以得到该条件下冻结在EX3上的杂质量曲线,如图6所示,最大最小冻结量分别为:当P=2 MPa时,Mmax=0.963 kg/h;当 P=3 MPa 时,Mmin=0.642 kg/h。

图6 不同压力下杂质冻结量曲线Fig.6 Frozen volume curves of impurities under different pressures

从中可以看出,当压力提高后,对于前级换热器EX2可以增大其液化量,则相应的可以减少后级换热器EX3的冻结量。在换热器设计中,EX3的设计尤为重要,因为随着杂质在其上不断冻结,会导致其换热系数逐渐下降,压降不断增大,换热效果变差,严重时可能导致流道阻塞,被迫停机再生。因此增大压力可以缓解换热器EX3的冻结状况,对于整个系统来讲是有利的。

4 纯化量与冷气量的关系

在系统运行过程中,需要保证各换热器所需的温度尽量维持恒定,比如EX2点后的温度要控制在64 K,如果高于64 K,则会有较多的未凝结的杂质氮气和氧气进入换热器EX3发生冻结,更容易将换热器EX3堵塞;如果控制温度低于64 K,则会在EX2上提前发生冻结,对于系统的运行也是不利的。因此,需要通过调节纯化量和冷气量来控制换热器的温度保持基本恒定。

为了简化计算过程,需要作几点假设:假设分离量不通过换热器参与换热(量小),而是直接排空。各级换热器的跑冷损失,总的思路是根据其换热量乘以一个百分比因子来求得,温度越低,百分比因子越大[5]。EX1换热器冷气出口温度一般先设定为295 K。

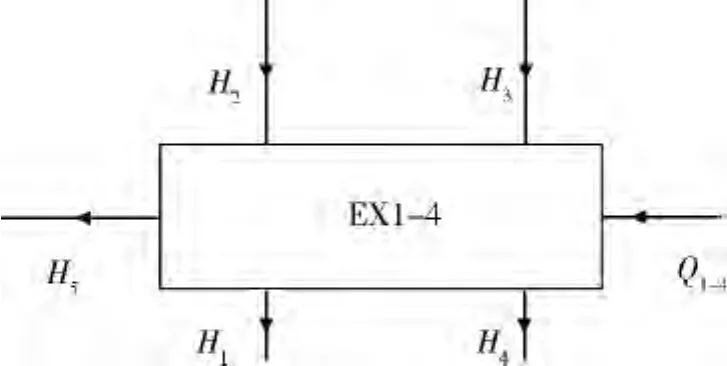

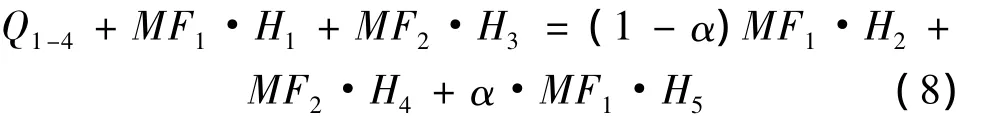

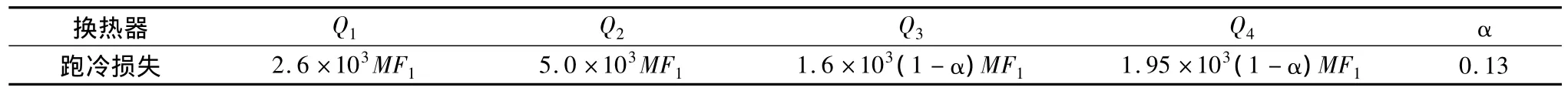

换热器组成的系统简图如图7所示,其中:H1为不纯气体进口焓值,J/kg;H2为纯化后气体焓值,J/kg;H3为冷气进口焓值,J/kg;H4为冷气出口焓值,J/kg;H5为分离出杂质出口焓值,J/kg;Q1-4为各级换热器跑冷损失之和,W,各级换热器的跑冷损失计算结果如表3所示。

图7 内纯化系统能量简图Fig.7 Energy diagram of integrated purifier system

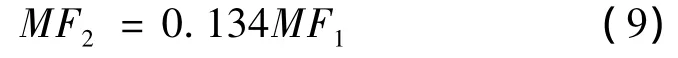

假设纯化气体量为 MF1,kg/s;冷气量为 MF2,kg/s;分离出 N2、O2的质量为 αMF1,kg/s;纯化器出口气体量为(1-α)MF1,kg/s;其中α为分离比与气体的纯度有关,对于此系统:

表3 各换热器跑冷损失及αTable 3 Heat loss of each heat exchanger and α value W

由此可以得到纯化量与冷气量的关系式:

5 结 论

制冷机为研究背景,首先曲线拟合出氮气和氧气在三相点以下的饱和曲线表达式,进而应用理想气体模型,得出了3个不同压力下杂质含量与需设定温度的关系。从分析结果中可以看出,压力越大,相同设定温度时,最终杂质的含量就越低,温度在34 K以下时,压力变化对于纯度影响较小,随着温度的增大,压力影响越来越明显。同时由压力变化时温度点设定曲线可以得出,系统要求纯度较高(杂质含量在1×10-7以下)时,压力变化对于温度的影响不明显。但是从分离量曲线可以看出,压力对于杂质液化量影响较大,压力的增大,有助于缓解换热器EX3的冻结状态,因此在设计过程中,尽量采用较高的工作压力。最后应用能量平衡,得出不纯氦气流量与冷气流量之间的关系。

1 袁金辉,白红宇.大型氦低温系统中的杂质净化[J].低温工程,2006(4):28-32.Yuan Jinhui,Bai Hongyu.Helium purification in large cryogenic system[J].Cryogenics,2006(4):28-32.

2 李鸿勋,蔡朝恩.氦制冷机和液化器中的纯化系统[J].低温工程,1996(4):24-28.Li Hongxun,Cai Chaoen.Purifiers Used in Helium Refrigerators and Helium Liquefiers[J].Cryogenics,1996(4):24-28.

3 徐 鹏,龚领会.氦液化器中内纯化器主要流程参数分析[C].第十一届全国低温工程大会论文集,2013:80-84.Xu Peng,Gong Linghui.The analyses of primary process parameters of the integrated purifier in the helium liquefier[C].Transaction on the 11th National Cryogenic Conference,2013:80-84.

4 Yang L C,Vo T D,Burris H H.Nitrogen adsorption isotherms for zeolite and activated carbon[J].Cryogenics,1982:625-634.

5 白红宇.HT-7U超导托卡马克氦制冷系统热力学分析及设计研究[D].合肥:中国科学院等离子体物理研究所,2002.Bai Hongyu.Thermodynamic analysis and design of the helium refrigeration system for HT-7U superconducting tokamak[D].Hefei:Institute of Plasma Physics of Chinese Academy of Sciences,2002.