3×1600kW矿用刮板输送机变频改造及应用

2014-02-19张国民

张国民

摘 要:矿用刮板输送机是煤矿综合机械化采煤成套装备的重要组成部分,是煤矿综采工作面负责“装煤、运煤、破煤”采煤工艺环节中的大型装备,长期以来国内高端大功率刮板输送机主要依赖进口,因进口设备的技术垄断,且在使用中1600kW CST减速器存在设计缺陷,售后服务不及时等,给煤矿安全和生产带来了很多负面影响。为有效改变这种局面,神东煤炭集团对世界最大功率的3×1600kW矿用刮板输送机驱动部由CST改为变频驱动系统。

关键词:变频移变;高压变频器;1600kW减速器;输送机

中图分类号:TD528 文献标识码:A

神东煤炭集团目前在用的刮板输送机有67套,从功率等级分主要有3×700kW、 3×855kW、3×1000kW、3×1200kW、2×1000kW+2×1000kW(放顶煤)、3×1600kW,以TTT或CST进行软启动的占80%,变频启动及运行的占20%。其中变频驱动方式的刮板输送机国内外只有3×1000kW可以实现。神东在用的3×1600kW刮板输送机全是以CST进行软启动,经使用发现1600kWCST减速器存在设计缺陷,故障率高,维护工作量大,维护成本高,且不可以长时间工作在低速模式下。无法实现自动调速功能。随着科学技术的不断发展,变频技术在工业领域的应用日趋普及,变频技术应用于煤矿刮板输送机也日益成熟。变频技术的引入便于实现平稳的启动、自动化控制、电机功率平衡等,省去了TTT或CST电机至减速器间的直接对轮联接,提高设备的机械性能,同时对神东的数字化矿井管理提供了有力保障。

1 3×1600kW矿用刮板输送机改造方案及工作流程

改造系统组成及工作原理:

新设计开发矿用隔爆型移相式移动变电站、BPJV1-2000/3.3矿用隔爆兼本质安全型高压变频器、1600kW减速器、限矩摩擦离合器、变频电缆等。系统改造结构如图1所示和电气系统如图2所示。

整套改造系统由10kV高压电分别提供给三台矿用隔爆型移相式移动变电站,经变压输出2×1903V(两回路输出,每两相相位角相差30度,频率50 Hz)向变频器供电,每台变频器需要单独配备的移动变电站来供电。变频器对输入电压进行变频输出控制,使电动机的输入电压频率为0Hz-50 Hz,从而实现电机调速控制。

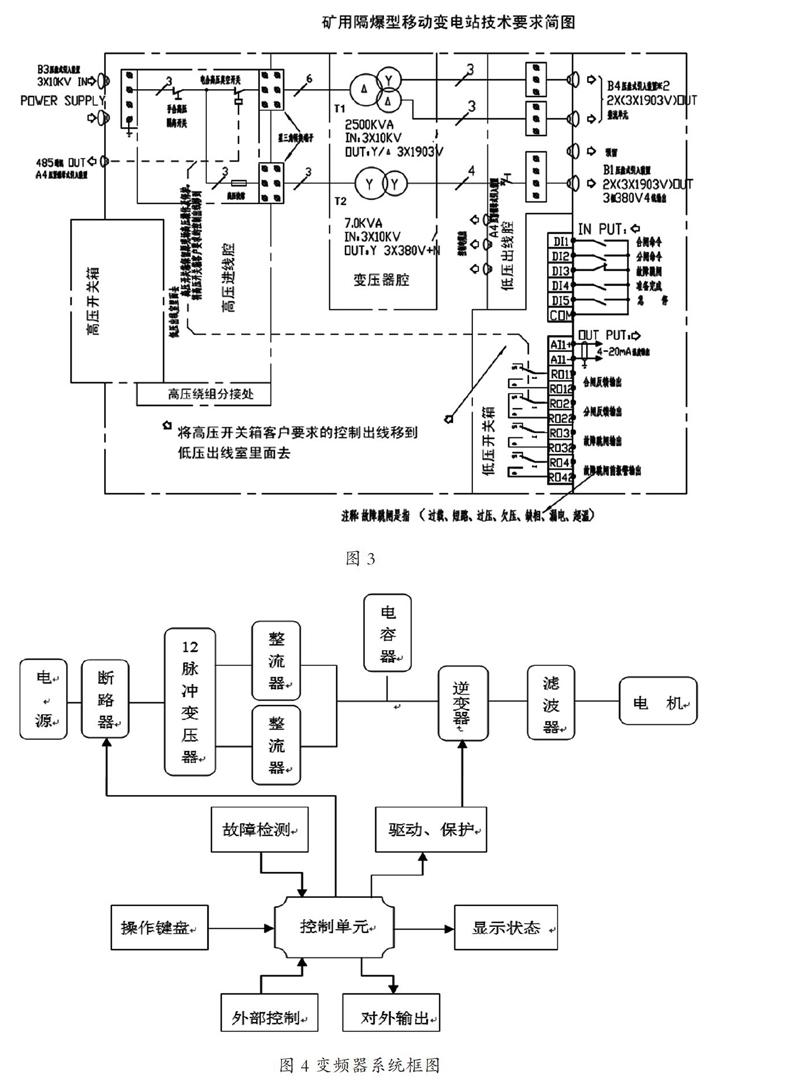

2 KBSGZY-X-2500/10/2×1.903矿用隔爆型移相式移动变电站

移动变电站主要由高压真空配电装置、变压器部分、低压保护箱组成。高压侧采用真空永磁断路器,低压侧有接地监控,高、低压开关按国家相关要求配备保护,组成低压故障分断高压的移动变电站系统。移动变电站为变频器提供交流380V(7kVA以上容量,三相四线输出,中性点不接地)辅助电源及相应的保护。高、低压开关具有清晰准确,可靠的分合闸指示和电流、电压、绝缘电阻运行工况及故障显示,具有故障自诊断和记忆功能;并能显示累计带电运行时间和过载跳闸次数。变压器采用C级绝缘,冷却方式为ANAN。变压器侧面均采用瓦楞散热。可承受整流器谐波引起的温升;变压器装设有温度监控元件,对温度进行监视,当超过保护温度时主断路器应跳闸切断电源。设有可靠的机械及电气闭锁装置,并加装停电上锁装置。系统原理如图3所示。

2.1高压真空配电装置

高压真空配电装置选用北京朗威达PBG1-630/10矿用隔爆型真空配电装置,主要由以下部分组成:隔爆箱、断路器和PLC 智能型综合保护器(包括人机屏GOT)。箱体前门应装有PLC、GOT、信号取样检测板等,前门设有液晶显示窗,显示高压开关运行状态和各种故障状态。面板还设有参数设定按钮及过载、短路、复位、急停、电合、电分、手分等操作按钮,用于实现参数设定和功能操作。

高压隔离开关腔内装有高压隔离开关,并设有观察窗。箱体上设有隔离开关分合闸手柄、机电闭锁装置。用工业可编程序控制器(PLC)和人机屏(GOT)系统,参数设置灵活方便、动作性能灵敏可靠、运行和故障画面直观简明。PLC 智能型综合保护器具有系统自检、故障诊断巡检及记忆功能,有RS485通讯接口、能够实时检测和传送数字化运行状态及故障指示,能实现与矿井的其它设备进行自动化联机功能。

具有过压、欠压、短路、过载、超温、漏电及接地保护、并可实现自检,且对低压侧反馈来的故障进行保护,低压出线腔具有开门闭锁功能(开门断开高压),高压侧按钮具有机械的停电上锁保护装置,避免误操作;具有变压器温度保护及显示功能,有4mA-20mA温度模拟量输出(pt100+变送器+24VDC开关电源)。真空断路器采用“永磁机构式”断路器,具有欠压延时0.5-1s。

2.2变压器部分

变压器铁芯采用三相三柱全斜接缝结构,5级步进多级叠片方式,降低了空载电流、空载损耗、局部磁饱和及噪声。线圈采用多层圆筒式结构,使线圈绝缘冲击耐受能力进一步增强。使用轴向分裂式线圈,使Y接和D接绕组对称,阻抗平衡,输出功率平衡。采用高性能硅钢片(27QG120),较低工作磁密设计(小于1.45T),使铁芯承受过电压(电网电压+15%)与谐波(30%)影响不饱和。加强匝绝缘、层间绝缘及主绝缘强度,采用先进的绝缘结构,使产品完全能承受谐波引起的各种过电压绝缘冲击。绕组设计采用较低的电流密度和科学的导线宽厚比,降低谐波作用引起的涡流等附加损耗;增加线圈散热气道和宽度,保证绕组在谐波的影响下绕组的热稳定。

采用12脉波移相整流,使一次侧仅含12K±1次谐波,降低二次输出电压偏差(≤0.5%),大大降低了谐波含量(10%左右)。在高、低压线圈间增加屏蔽,阻挡一、二次绕组间的容性耦合,可以提高绕组的漏抗(短路阻抗大于8%),降低了高次谐波对电网及其它设备的影响,同时有效抑制了整流管的di/dt,保护了整流管。

2.3低压侧保护箱

矿用隔爆型移变低压侧保护箱采用北京朗威达XBD-2×1250/3.3(1.903)Y (实际使用电压为1903V,独立两路400A 输出,保护等级按照3300V电压等级)。低压侧保护设有过载、短路、过压、欠压、超温、断相等保护,可实现多点接地漏电监测、漏电闭锁、自检功能、漏电实验功能。低压出线腔内配置门结构,开门断高压电。采用电缆连接器引线输出的方式,配套使用victor电缆连接器,预留4个引出位置,配备两套引出装置,每套对应型号分别为:(出线端)螺栓式电缆插座 3300V/500A, (出线端)螺栓式电缆插头 3300V/500A。

2.4 7kVA容量辅助控制电源变压器

在隔爆变压器腔内增设一组独立的3相/10kV输入,3相380V四线制输出 /7kVA容量辅助控制电源变压器(见后面附图)。7kVA容量辅助控制电源变压器的高压输入侧设有过流保护功能,且将三只高压快速熔断器放到高压开关隔爆腔内。技术参数如下:容量:7kVA;一次电压:10kV;额定电流:0.404A;高压绕组结构型式:多层圆筒式绕组;二次电压:380/220V 3相四线制输出,中性点不接地;额定电流:10.64A;联结方式及标号:Yyn0;变压器额定情况下二次输出电压偏差:<1%;绝缘材料耐热等级:C;冷却方式:ANAN。

3 BPJV1-2000/3.3矿用隔爆兼本质安全型高压变频器

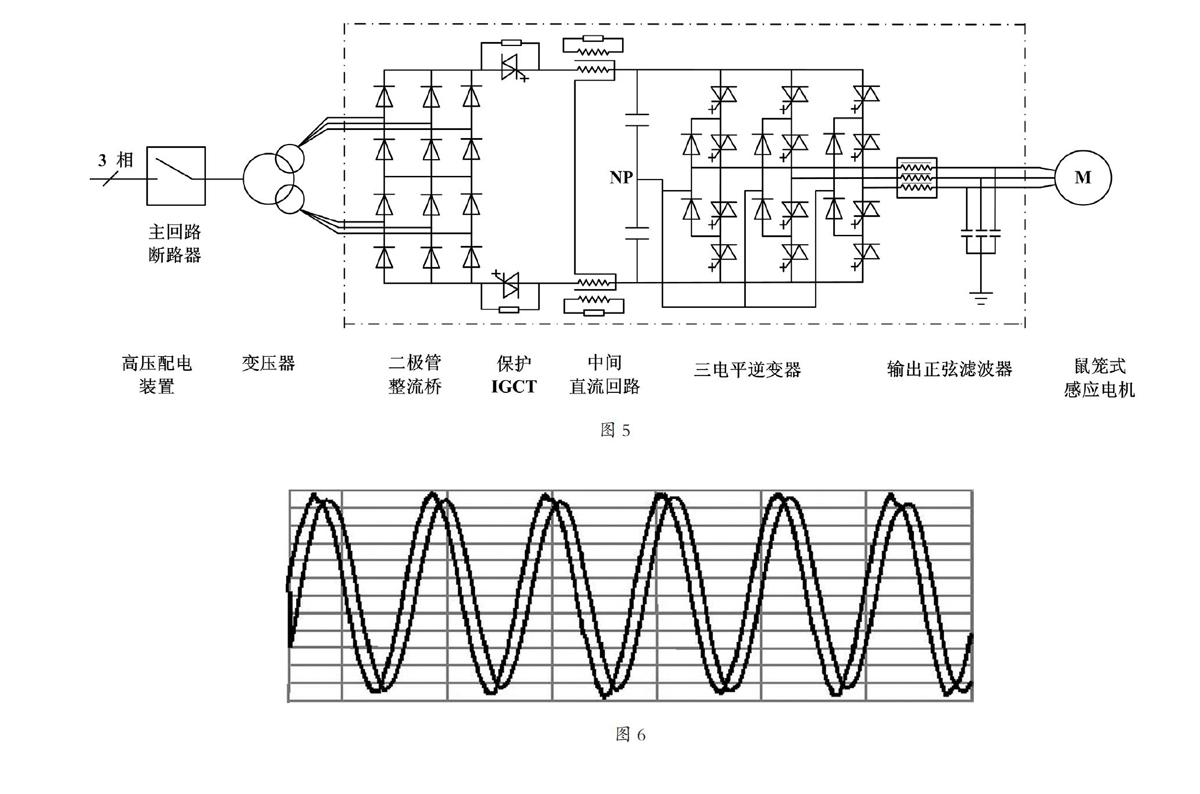

变频器采用ABB公司ACS1000控制技术,该控制系统采用成熟的微处理控制技术来监控电机的电磁状态,配合直接转矩控制技术(DTC)可以达到近乎完美的无传感器电机控制,外加脉冲编码器反馈后,可以应用于精确的速度控制,或长期运行于接近零速区域的应用场合。变频器系统框图如图4所示。

变频器电气系统主要由主回路、控制单元、控制面板、冷却系统及外围电路等几大部分组成。变频器为交-直-交、电压源型变频器。

变频系统整流部分采用12脉冲整流技术,直流回路电压是两组6脉冲整流电压的叠加。

变频器逆变部分采用技术成熟的三电平逆变输出方案,系统每个桥臂由4 个 IGCT 加上 2 个中性箝位二极管组合而成。IGCT集IGBT(绝缘门极双极性晶体管)的高速开关特性和GTO(门极关断晶闸管)的高阻斷电压和低导通损耗特性于一体,IGCT的高速开关能力无需缓冲电路,所需的功率元件数目更少,运行的可靠性大大增高。

可控有源 LC 低通滤波器可以降低所有逆变器开关时对电机的谐波。

3.1主电路设计

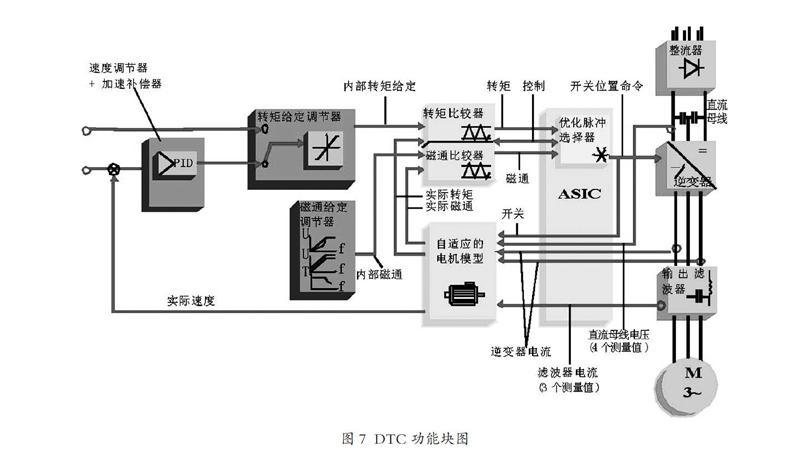

三相交流电通过三绕组变压器对整流桥供电(如图5所示)。为了获得12脉波整流,变压器两个的副边绕组之间存在30℃的相位差。一个绕组为星形接法,另一个绕组为角形接法。

两个无熔断器的整流桥串联连接,直流电压为两整流桥的叠加。两个整流桥均流过全部直流电流。

为进行三电平切换运行,三相逆变器的每个桥臂由2个IGCT组成: IGCT的输出电压在正直流电压、中性点(NP)和负直流电压之间切换。因此,采用DTC技术,就可以对输出的电压和频率在0 ~最大值之间进行连续的控制。

在变频器的输出加一个低通LC滤波器,减小输出电压中的谐波含量。采用LC滤波器之后,输送给电机的电压波形接近于正弦波(如图6所示)。因此,标准电机可以直接按额定容量使用。该滤波器还消除了dv/dt的影响,因而电机电缆中电压的反射和电机绝缘的损害影响很小。

变频器输出侧的低通LC滤波器依靠电流反馈来控制运行。允许通过的低频频率恰好低于逆变器输出侧所采用最低的开关频率。提高输送给电机的电压和电流的纯度由此可以带来许多很重要的优点:

(1)消除谐波造成的发热。变频器可以直接拖动标准中压电机,而不需要考虑发热降容因素。

(2)发生在电机输入端子的电压反射和相关联的电压加倍现象不再出现(由于高频分量已经不再存在)。 因此可以适用于所有标准中压绕组绝缘系统。

(3)电机电缆的长度没有限制(与其它电气设备一样,正常的电压降依然存在)。

(4)电机轴承损坏的容性耦合高频电流不再存在。

(5)消除了共模电压的影响,因此与其它传动设备不同,不需对电机的绝缘加以特别的考虑。

充电电阻在变频器上电时限制直流回路的电流。当直流电压达到79%额定值时,IGCT导通,充电电阻被旁路掉。保护IGCT的主要作用就是在出现故障时迅速关断,以保护整流桥。

逆变器的共模电流由共模电抗器进行限制,并通过共模抑制电阻进行衰减。由于结构的特殊性,共模电抗器可以对通过变压器副边电缆、直流回路、输出滤波器和变频器内部接地母排流动的共模电流提供全面的抑制。另一方面,对于主回路直流电流几乎没有任何限制,主电流可以自由通过。

3.2控制系统

直接转矩控制方式(DTC)是交流传动的一种独特的电机控制方式。直接转矩控制也称之为“直接自控制”,这种“直接自控制”的思想是以转矩为中心来进行磁链、转矩的综合控制。和矢量控制不同,直接转矩控制不采用解耦的方式,从而在算法上不存在旋转坐标变换,简单地通过检测电动机定子电压和电流,借助瞬时空间矢量理论计算电动机的磁通和转矩,并根据与给定值比较所得差值,实现磁通和转矩的直接控制。直接转矩控制大大减少了矢量控制技术中控制性能易受参数变化影响的问题。直接转矩控制强调的是转矩的直接控制与效果。与矢量控制方法不同,它不是通过控制电流、磁通等量来间接控制转矩,而是把转矩直接作为被控量,对转矩的直接控制或直接控制转矩,既直接又简化。逆变器的开关状态由电机的核心变量磁通和转矩直接控制。直接转矩控制中,每只IGCT的开关状态都是单独地由磁通和转矩的值决定的,而不是象传统PWM磁通矢量传动中预先确定的矩阵来控制开关状态。DTC功能块图如图7所示。

测量的电机电流和直流电压作为自适应电机模型的输入,该模型每25微秒产生一组精确的转矩和磁通的实际值。电机转矩比较器将转矩实际值与转矩给定调节器的给定值作比较,磁通比较器将磁通实际值与磁通给定调节器的给定值作比较。依靠来自这两个比较器的输出,优化脉冲选择器决定逆变器的最佳开关状态。逆变器的每一次开关状态都是单独确定的。这意味着传动可以产生最佳的开关组合并对负载扰动和瞬时掉电等动态变化做出快速响应。

3.3保护功能

变频器的保护功能分可编程的故障保护功能和已编程的故障保护功能。

可编程的故障保护功能有:电机绕组温度保护、电机堵转保护、欠压保护

已编程的故障保護功能有:过压保护、电机缺相保护、输入缺相保护、过流保护、逆变器短路保护、接地故障、控制软件故障、测量丢失、通讯故障、外部急停保护

3.4系统监控与通讯系统

一个完整的变频器需要硬件和软件共同实现,软件程序的执行快慢,将直接影响到变频调速系统的性能,同时,软件的通讯系统也是不可忽视的重要部分,本系统采用485、CAN 以及工业以太网等接口通讯方式即可实现与上位机进行通讯,又可实现多台设备集中控制运行,还可将运行数据传送至地面调度室进行远程监控。

4减速器及限矩摩擦离合器

为了保证新开发的行星减速与进口CST减速器的互换性,减速器的输入、输出连接尺寸必须与电机侧及刮板输送机机架侧吃寸相同。平行减速器采用圆锥齿轮-斜齿轮-行星轮传动减速,垂直减速器采用纯行星齿轮传动减速。使平行减速器与垂直减速器的减速比相等,并保证减速器比与CST减速器相同,减速比为39.11。减速器设有高速轴承温度传感器、低速轴轴承传感器、油温传感器,并集中配置接线盒便于集中显示及控制。

在电机与减速器之间使用限矩摩擦离合器,取消了弹性联轴器,增加了刮板输送机过载及卡链条时对电机的保护,大大提高的电机的使用寿命。

结语

3×1600kW刮板运输机变频改造及应用,为我国煤矿调速设备提供一套节能增效、高精度转矩控制的系统,它的研发和实施可为我国的矿井安全生产,特别是井下大功率刮板运输机等调速设备提供有力的技术保证与支持。第一套刮板输送机变频改造2012年11月份在大柳塔煤矿52303大采高工作面刮板输送机进行应用,截止2014年4月7日该工作面回撤,过煤量1200万吨。日最高产量达5万吨。第二套刮板输送机变频改造2013年8月25日在大柳塔煤矿52305工作面使用,截止2014年7月份该工作面回撤,过煤量719万吨;第三套2014年4月份在大柳塔煤矿52302工作面使用。截止10月份过煤量520万吨。根据实际使用,大功率变频刮板输送机调速性能好、可靠性高、启动转矩大、功率平衡性能好、极低的维护量和维护成本等优势,为今后神东煤炭集团研究8.8m超大采高工作面的变频刮板输送机奠定了基础,对推动我国煤矿行业技术进步具有极其重要的意义。

参考文献

[1]佚名.世界首套3×1600KW变频刮板运输机在神东煤炭集团成功运行[J]. 变频技术应用, 2013 (01):39-39.