抗氧剂生产过程自动控制系统的应用

2014-02-18郭全陈兵

郭全,陈兵

(天津工业自动化仪表研究所有限公司,天津 300060)

0 引言

国内化工行业生产过程自控方面的技术水平参差不齐,以致于绝大多数化工企业拥有相同的生产难题:

1)化工生产过程中所使用的原料为易燃、易爆及具有腐蚀性的介质,人为操作容易引发事故。

2)很多生产装置及机组联锁控制系统在缺少冗余控制的情况下,由于使用时间较长,屡次出现生产装置停车现象,不仅无法保证生产进度,而且给员工生命安全带来了极大的安全隐患。

3)一线员工长期到车间进行手动操作,在这种高温、高压、刺激性气体比较浓烈的环境下工作,给员工的身体健康带来了极大的伤害。

4)化工生产是一个比较稳定的过程,因为生产工艺的不同,在某些环节对反应温度、时间等要求比较苛刻,尤其是抗氧剂生产过程的酯化及缩合阶段。

因此,为了解决抗氧剂生产过程的诸多难题、改变生产被动状况,必须提高抗氧剂生产过程自控水平,使其能满足化工生产的要求。基于这种特殊性,RSK-100过程控制系统所具有的冗余特性及神经元PID算法在抗氧剂生产过程中表现极为突出,尤其在酯化及缩合阶段,使产品质量及收率得到大幅度提升。

1 系统组成

1.1 硬件配置

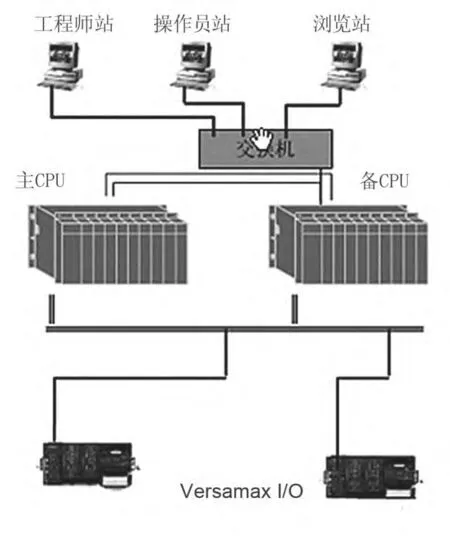

化工行业RSK-100过程监控控制系统,自动化仪表设备主要采用德国SIEMENS公司产品,包括PLC(S7-300)、压力变送器、温度变送器及德国丹佛斯电动蒸汽调节阀等。由系统结构图可见,本系统由2套PLC、2个计算机操作站及2台电子白板组成,现场信号经隔离、滤波,由PLC进行实时数据采集、处理,PLC经交换机,利用TCP 协议与操作站进行通讯,实现上位实时数据显示及控制。如图1所示。

图1 系统结构图

1.2 系统功能

RSK-100过程监控控制系统采用德国西门子公司高性能的S7-300系列,该可编程控制器通讯接口包括:以太网接口、MPI接口、232口485口等,用户可根据自己需求,接入不同的通讯网络,本系统采用以太网接口。

仪表设备的检测与控制主要由PLC系统完成,电气开关量及模拟量经隔离、滤波全部进入PLC,包括抗氧剂生产的原料准备、结晶、缩合、水洗、酯化、热熔、造粒、冷冻机组系统等。该系统根据从现场实时采集的模拟量信号及开关量信号(温度、压力、液位开关、光电开关信号和仪表的检测数据等),对系统实行连锁自动控制。

监控室操作站利用以太网,将可编程控制器(PLC)采集的信息通讯至上位组态集中处理,包括实时数据显示、历史数据查询、实时数据曲线、历史数据曲线、报警记录等。主要功能有:

1)操作监控:通过PLC系统采集的数据信息,根据抗氧剂生产过程工艺的要求和现场设备运行状态,实现准确、快速的现场信息传递,给监控室操作人员提供必要的指导,并对现场设备按要求进行工艺控制。

2)历史报警记录:故障发生时间查询、故障的工段名称、故障原因及关键设备的使用情况,自动分析故障原因,为操作人员排除故障提供可靠数据。

3)历史数据查询:可根据系统工艺要求,自动记录数据,并且操作员根据需求,可查阅任一时段的历史数据及历史趋势图。

2 控制系统的特点

RSK-100过程监控控制系统在抗氧剂生产项目中处理总点数458个,系统响应时间200ms以内,处理器指令处理时间0.1-0.6μs,并具有编程简单、接口简单、带载能力强、扩展性强等特点,其中处理器处理点数可以扩展到1000点,而且拥有软件冗余包可方便实现CPU冗余。

系统技术先进、控制精度高,其独有的三冗余设计及遗传算法的神经元PID控制,在化工企业抗氧剂生产过程中得到了充分的肯定。

2.1 三冗余

1)CPU冗余

西门子PLC S7-300自带软件冗余包,能够实现P L C软冗余即:系统运行过程中两个CPU同时启动和运行,但是在正常运行时只有主CPU发出控制命令,而备用CPU检测主CPU状态和记录主CPU发出的命令,当主CPU发生故障时能够延续当时的实际状态接替主CPU发出执行命令。与主CPU通信的模块处于激活状态时主CPU能访问I/0模块。当系统发生特定故障时,系统可以实现主备切换,备站接替主站继续运行。

2)总线传输模块冗余,通讯冗余后使上位机的通讯扫描过程是同步化进行的,以保持主、备计算机同步工作,这样,在主备计算机切换时,对过程的扰动降到最低即实现无扰切换。

3)冗余系统在运行工程中始终保持着设备状态控制数据、各种内部数据的同步传输,确保两台计算机同步运行。

RSK-100过程监控控制系统采用的三冗余设计,对化工生产的突发状况,能够迅速响应,提高了化工生产的安全性、可靠性,同时保证了产品进度。

2.2 遗传算法的神经元PID控制

抗氧剂生产分为原料准备、酯化、热熔、结晶、水洗、造粒系统等工段。抗氧剂1010制作工艺流程:2,6酚和丙烯酸甲酯在催化剂甲醇钠的作用下进行加成反应生成3,5甲酯,3,5甲酯经过结晶提纯加入季戊四醇转入酯交换反应,在规定的温度、压力、反应时间和氮气的保护下加入醋酸中和,加笨溶解,水洗至中性,经蒸馏得到浅黄色物质在经过结晶提纯得到白色结晶,其中酯化工段对反应原料配比、反应温度、反应时间等要求比较苛刻。酯化工段分为4个阶段,如表1所示。

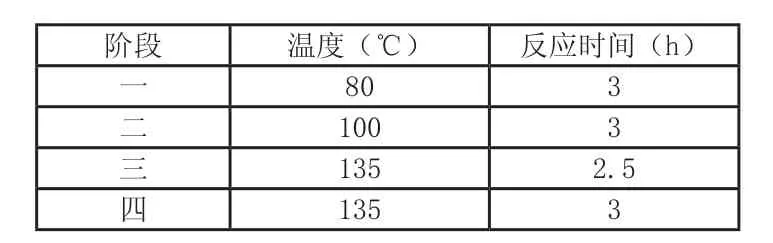

表1 阶段反应对温度和时间的要求

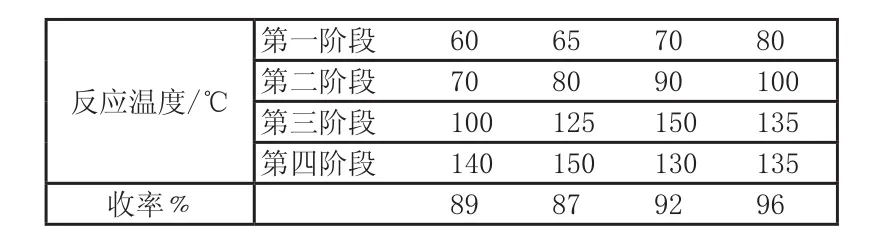

由表1可以看出,酯化工段对原料的反应时间及温度有着严格的要求。因为反应时间、温度对产品收率有较大的影响,如表2、3所示。

表2 反应时间对抗氧剂收率的影响

表3 反应温度对抗氧剂收率的影响

由表2、3可以看出化学反应的滞后性与控制精度对其收率及产品质量起决定性的作用,目前国内大多数化工企业基本采用常规PID控制,常规PID系统稳定性能比较高,不易受外界干扰,结构简单。不过常规 PID参数选择比较繁琐,而且参数选择基本不能在线调整,而目前在化工生产过程中,往往要对各反应釜每一反应阶段进行逐一控制,反应釜是一种多参数的调节对象,反应过程中时间常数及滞后性较为突出,因此常规PID很难达到最佳状态。

在同一采样周期,同一时间加入扰动信号,普通PID算法曲线为扰动非线性,遗传算法神经元PID为平滑曲线、扰动小。根据现场实际应用情况,遗传算法神经元PID参数修改后,响应特性和动态特性比一般的单神经元PID更为出色,负载的稳定性更强。

RSK-100过程监控控制系统采用遗传算法的单神经元PID理论,遗传算法是一种通过模拟自然进化过程搜索最优解的方法,其主要特点是直接对控制对象进行操作,采用概率化的寻优方式,自动获取最佳的控制参数。所以遗传算法拥有更快的响应特性和更好的动态特性。

遗传算法的种群数N和交换概率P采用逐渐递减的方法。公式如下:偏差平方积分(ISE),偏差绝对值积分(IAE),偏差绝对值与时间乘积的积分(ITAE)。

IAE:

遗传算法通过概率变迁搜寻方式寻求最佳的自整定参数,以达到精准控制的目的。整定过程如下:

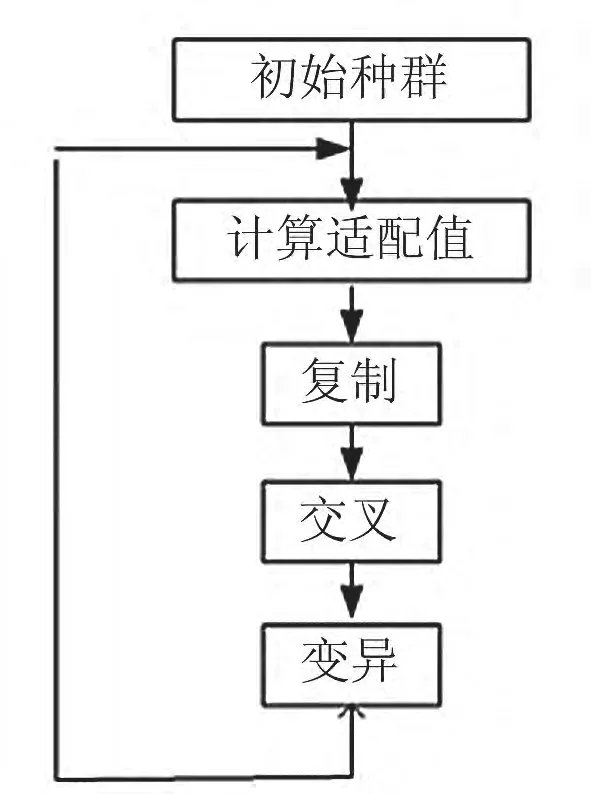

1)利用传统参数整定方法,随机产生初始种群。

2)利用相应软件,计算适配度。

3)根据对种群的复制操作,以概率对种群的交叉、变异操作产生新的种群;如图2所示。

4)t=t+1,确定适配度函数。

5)终止条件:连续几代新种群适配度变化小于预先设定值,否则退回。

6)确定适配度值,结束搜索。

图2 操作步骤

3 结束语

RSK-100过程监控控制系统的设计适应了自动化发展的趋势,突破了传统观念,使化工生产可靠性、安全性、稳定性大幅度提高,并且提高了产品质量,节约了能源,对化工行业的自动化程度及环境保护起到了积极的作用。现广泛应用于炼油、化工、供热等系统企业中,得到了各方人事的一致认可。□

[1] 胡寿松.自动控制理论[M].5版.北京:科学出版社,2007.

[2] 薛定宇.控制系统计算机辅助技术:MATLAB语言与应用[M].2版.北京:清华大学出版社,2006.

[3] 王顺晃,舒迪前编著.智能控制系统及其应用[M].北京:机械工业出版社,1998.

[4] 张文修.遗传算法的数学基础[M].西安:西安交通大学出版社,2003.

[5] 焦斌.遗传算法改进的单神经元PID控制器及应用[J].上海电机学报,2005.

[6] 胡彧.张亦军,杨冬梅.粗糙集结合遗传算法在数据挖掘中的应用[J];计算机应用;2006年S1期.

[7] 李康顺,李元香,滕冲,王玲玲;遗传算法在数据挖掘中的应用[J];计算机工程与应用;2005年09期.