连续管钻井技术的发展和应用

2014-02-18苏瑞臻袁孝春罗海全杨双宝

苏瑞臻 袁孝春 罗海全 杨双宝

(1.中国石油川庆地球物理勘探公司,四川 成都 610213;2.中国石油塔里木油田库车勘探开发项目经理部,新疆 库尔勒 841000)

连续管钻井技术的发展和应用

苏瑞臻1袁孝春2罗海全2杨双宝2

(1.中国石油川庆地球物理勘探公司,四川 成都 610213;2.中国石油塔里木油田库车勘探开发项目经理部,新疆 库尔勒 841000)

近年连续管钻井系统在发达国家逐步得到了改进和完善。该系统在实施钻井的过程中能够较好地解决常规钻井难以解决的储层污染问题,同时能够简化作业工序、提高效率、缩短工期、降低风险、节约成本,在欧洲和北美得到了很好地应用。目前国内的油气开发已面向开采难度较大的致密岩层、页岩储层以及老井加深钻井和储层挖潜,对连续管钻井有较大的潜在需求,但国内连续管技术起步较晚,连续管钻井工作尚未开展,急需引进、开发和推广应用。

连续管钻 井钻井技术 储层挖潜 钻井效率

0 引言

2010-2013年,国内外多个老油田向承担国内和国外石油工程服务的企业提出了采用连续管实施开窗侧钻井和加深钻井的需求,但由于目前国内的石油工程服务企业还不具备采用连续管钻井系统实施钻井的能力,因此最终只能放弃。作为油田公司,或者采用常规的钻井方式以高额的代价实施开采,但如果产出无法得到保障,将得不偿失。伴随着连续管钻井技术的发展,连续管钻井将在某些区域或某些特定条件下取代常规钻井技术,将催生钻井技术的革命,因此连续管钻井系统成为人们极需了解和掌握的热门技术。

1 连续管钻井系统的发展和构成

1.1 连续管钻井系统的发展

自1962年California石油公司与Bowen工具公司联合研制的第一台连续管轻便修井机应用于石油工业[1-2],到现在已有52年的历史,从连续管一诞生人们就在探讨将其用于钻井服务。连续管钻井的概念和优点早在50年前就已被人们所认识,据记载,1964年RoyH.CullenResearch公司研制了一套连续管钻井系统,该系统由连续管和复合的电缆组成,外径为66.68mm,能循环钻井工作液和向井下电马达传送电信号。采用该系统在德克萨斯州Marble Falls采石场的花岗岩地层上钻了一口直径为120.65 mm,深度为304.8m的试验井。20世纪90年代初,法国Elf公司利用连续管技术进行老井加深,美国Oryx公司利用连续管技术侧钻水平井以及Ensco公司利用连续管技术进行欠平衡钻井试验的成功,极大地推动了连续管钻井技术的发展。连续管钻井技术作为一项成本低、效率高、安全可靠的钻井新技术,成为钻井领域的技术热点。至2003年,连续管钻井数达到7000多口。近年来,每年连续管钻井数在750~850口,其中包括老井侧钻定向井和新钻浅直井。2005年,全球连续管服务收益比2004年增长27%,达到16.84亿美元,其中连续管钻井占连续管服务市场的15%,其增长速度明显快于连续管在其他服务领域的应用。在加拿大,从2006年起采用连续管钻井的数量超过了1000口,2007年在浅井作业中采用连续管钻井的比例达到27%,2008年这一比例达到了32%,这使得加拿大成为了采用连续管钻井最活跃的国家。美国也对连续管钻井技术表现出极大的兴趣,据估计美国每年有4000~5000口井适

合采用连续管钻井。

1.2 连续管钻井系统的构成

1)连续管系统。连续管作业设备与传统的钻机和修井机不同,它将常规的无数根9m左右长的钻杆或油管变成了一根连续不断的、无接箍的、单根工作管串,像电缆一样用一个工作滚筒来容纳、固定和运载,该工作滚筒在施工中具有收和放连续管的功能,入井的一端连接井下工具串,实施井下作业,管串通过注入头的操控实现起下作业,地面的一端在工作滚筒的最里面,通过旋转弯头与泵注设备始终相连,在起下连续管的过程中可保持不间断的工作液循环。不像传统的钻机,在增减管柱的时候,必须停止泵注工作液,使得井下的工作情况变得复杂,不好控制。这是连续管设备的一大优势,使其带压施工作业变得简单易控制,因此连续管设备具有较好的带压和欠平衡施工能力。整个系统由液压元件来操控,安全性和自动化程度较高,近年随着干式操作系统的应用和发展,加速了连续管控制系统向自动化和程序化发展的步伐,自动司钻就是其代表。

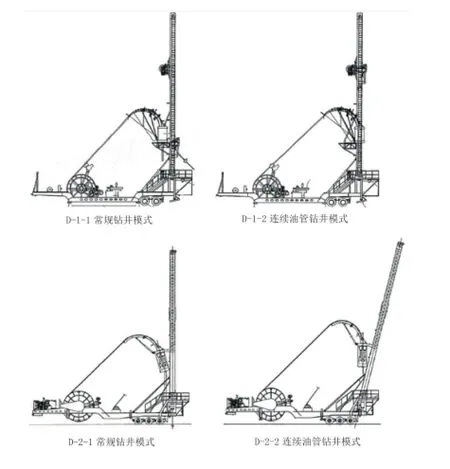

2)提升系统。在连续管开展钻井作业的初期,注入头井口支撑塔架和基座的作用主要是对注入头的支撑。但随着连续管钻机的发展和连续管复合钻机的出现,注入头井口支撑塔架和基座开始向多功能复合井架方向发展。如图1所示。

图1 注入头井口支撑塔架和基座图

3)井控系统。在钻井过程中,防喷器组是用来有效控制井内压力的,是预防和防止井喷事故发生的专用设备。在连续管欠平衡钻井作业中,防喷器的重要性更加突出。通常需要配备两套防喷器组,一套用于连续管,另一套用于井底钻具组合。用于连续管的典型防喷器组由防喷盒、全封闸板、剪切闸板、卡瓦闸板、半封闸板、带隔离阀的压井管汇四通等组成。用于井底钻具的典型防喷器组由环形防喷器、全封闸板、半封闸板和带有隔离阀的钻井四通等组成。如图2所示。

图2 连续管钻井用井控防喷器组图

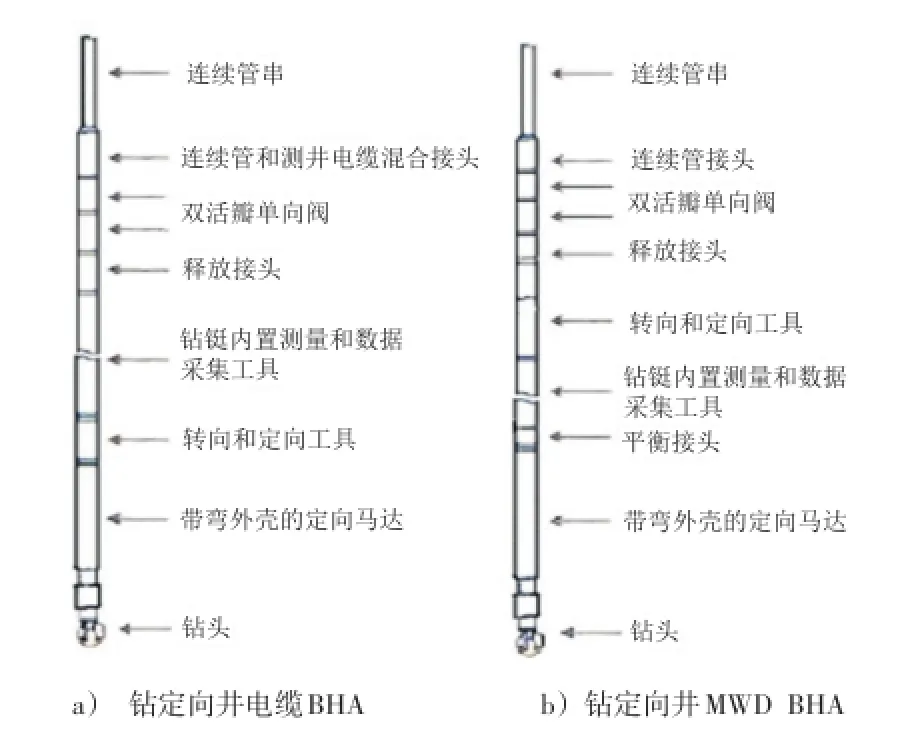

4)井下钻具组合和导向系统。井下钻具组合(图3)和导向系统是连续管实现定向钻井的核心[3],通过随钻测井仪器得到的井底信息来控制井底钻具

的方向和角度,实现井眼轨迹在控制中钻进。①BHA底部钻具组合。一般情况由连续管连接器、止回阀(或称单向阀)、释放器(丢手)、循环接头、非转动连接器、定向器和均衡接头、钻铤、泥浆马达、钻头等构成。②MWD随钻测量系统。随钻测量系统是连续管钻井BHA的重要组成部分,用于在钻进条件下实现定向数据、地层参数和井下钻井参数的测量与传输。由井底向上传递测量数据,通常有两种方法:①钻井作业采用单相钻井液,则利用钻井液脉冲系统传递测量数据;②钻井作业采用两相钻井液(含有可压缩性气体),则利用连续管电缆系统传递测量数据。对于欠平衡钻井,后者更理想,因为它不受钻井液类型的影响。测量仪器安装在无磁钻铤中,构成MWD系统。其中的伽马传感器用于地质跟踪和深度控制,电阻率传感器用于避开水层。

图3 连续管井井底钻具组合图

5)数据监测系统。将钻机作业关键参数加以监测和记录,用于监控连续管柱的剩余疲劳寿命,用于编写钻井报告或用于为邻井选择钻井工艺技术和设备,包括连续管设备运行参数、钻井参数和随钻测井的地质参数等。

6)地面回压控压流程和压井控制管汇。地面回压控压流程在保证井内液柱压力的情况下动态调节井口压力和井控的安全方面具有重要的意义。压井控制管汇是一套备用系统,当井内压力有失控的风险时,通过该流程实施压井作业,保证作业井的安全。

7)三相分离器、油气回收装置和放喷点火系统。三相分离器是连续管钻井对返出流体进行控制的部件,将流体的固、液、气三相实施分离,一般在该装置之前会加装一个除砂器,以保证三相分离器处于长期正常的工作状态。在发达国家对随钻液排出的原油和天然气使用了回收系统,以提高地层油气的利用率,但相应的成本会增加。放喷点火系统一般是针对不可回收或没有加装井内油气回收系统的情况,将从井内返出的油气点火燃烧掉。

8)固控系统。连续管钻井的固控系统与常规钻井的循环系统相同,由用于固控的一个或多个液罐、振动筛、除砂器、除泥器、离心机、泥浆泵和相应的管汇组成。固控能将钻井液的密度和黏度维持在施工需要的范围内。一般连续管钻井时的井眼尺寸较小,则其钻井液的性能指标比常规钻井要低,钻井液处理系统的处理能力也要比常规处理系统的能力小。

9)泵送系统。泥浆泵送循环系统与常规钻井时相似,但由于连续管管串的摩阻较大,要求泵的承压能力会较高。

10)钻井液体系。在进行连续管钻井时,可选用任何能与正向螺杆马达的定子所用橡胶材料配伍的钻井液体系,但必须考虑所用液体能够减小作业系统的摩阻损失,同时还具有良好的环空携带能力和对地层的低伤害等性能。使用充气钻井液(或泡沫钻井液)可减小静水柱压力,提高环空携带能力。

2 连续管钻井技术的应用和发展

2.1 在石油工业中的应用和发展

目前世界石油钻井技术主要向着有利于发现新油气藏、对储层进行保护、提高油气田采收率和自动化钻井的趋势发展,以实现安全、高效、低成本开发油气藏的目的。连续管钻机的发展趋势也符合了世界钻机技术的发展潮流,主要体现在管径向大的方向发展和控制向智能化方向发展两个方面。大直径连续管钻井能力强,所需要的循环泵压低,这有利于获得更快的机械钻速和更好的清岩效果。在连续管钻井早期主要采用50.8mm连续管和73.0mm井底钻具组合。后来出现了60.3mm连续管和88.9 mm底部钻具组合钻120.6mm井眼,然后再发展到采用73.0mm连续管和120.6mm底部钻具组合钻158.8 mm井眼。目前,88.9mm连续管已经逐渐成为了连续管钻机的标准配置。

连续管通过内置电缆,能实现井底和地面的双向信息高速传送。如果配备动力电缆则可以通过电动方式驱动钻头旋转和控制钻头定向,更容易实现钻井过程的随钻测量和闭环控制。现在连续管钻井装备大量采用交流变频和PLC控制技术,如复合顶驱连续管钻机采用了交流变频驱动的注入头、顶驱、泥浆泵和绞车等设备,使得连续管钻机控制更容易实现信息化、智能化和自动化钻井。

2.2 国内现状和发展

与国外成熟的连续管钻井技术形成较大反差,国内连续管应用较晚。1978年四川石油管理局井下作业处引进了美国波温公司的一台管径25.4mm,长度为3200m的连续管设备,这是我国引进的第一台连续管设备。连续管现场作业技术的发展是在20世纪90年代末,即从1998年四川石油管理局井下作业公司组建连续管专业化作业队伍后才开始有了一定的发展,在2003年,四川石油管理局井下作业公司的连续管技术专家曾提出发展连续管钻井技术,但未能得到有效的支持。直到现在,国内的连续管钻井技术仍处在技术探索的初期,尚未应用到施工现场。值得庆幸的是,在近几年,国内的中国石油和几家民营企业已向连续管钻井技术投入研发力量。随着中国石油工业技术力量的不断增强,国内连续管钻井技术会得到较快的发展和应用。

3 结束语

目前,连续管钻井技术,包括钻井系统和工艺技术正处在进一步发展、完善和推广的阶段,它之所以能快速地发展和推广,主要由于它具有成本低、操作安全、利于环保、易实现自动化和智能化等优点,在市场上具有强劲的竞争力,在定向钻井和欠平衡钻井方面处于技术优势地位。连续管钻井技术已经成为经济、高效开采各种油气藏,加深钻井、老井侧钻、钻浅井的重要技术手段,体现了国际石油钻井技术发展的总趋势,可以预见,连续管钻机必将成为21世纪的主要钻井装备。

[1]单代伟,刘清友,陈俊,等.连续油管钻机现状和发展趋势[J].石油矿场机械,2010,39(5):79-83.

[2]刘海浪.小井眼和连续油管技术的发展与应用[M].北京:石油工业出版社,1998.

[3]美国石油工程师学会.连续油管技术[M].北京:石油工业出版社,2000.

(编辑:李臻)

B

2095-1132(2014)04-0031-03

10.3969/j.issn.2095-1132.2014.04.009

修订回稿日期:2014-07-14

苏瑞臻(1989-),实习员,从事仪表技术工作。E-mail:spacm@sina.com。