底板破坏深度六因素线性预测模型

2014-02-17段宏飞

段宏飞

(大同煤矿集团有限责任公司,山西 大同 037003)

1 引 言

研究底板岩层变形破坏规律,对于采场开采安全性评价具有重要意义,底板破坏深度是研究底板岩层变形破坏规律首先应明确的问题[1-4]。目前,我国很多专家、学者对准确地确定由采动引起的煤层底板破坏深度进行了研究[5-9],主要归纳为4 种方法,即现场试验观测、室内试验研究(包括相似材料物理模拟)、理论计算和经验公式。通过这些方法获得了很多重要的认识,尽管如此,后3 种研究方法由于考虑因素不够全面,或者模型建立相对理想,难以反映实际的地质条件所获得的底板破坏深度,结果往往与现场实测所得结果存在一定差异,因此,现场实测方法无疑是确定底板破坏深度的主要方法,也是较准确的方法。然而,现场实测方法由于费时费力、经济投入大等缺点,迫切需要从多因素角度出发,通过研究各因素之间的关系来预测底板破坏深度[10-15]。基于此,本文以某矿4602 工作面为工程背景,选取影响底板破坏深度的6 个因素,并分别赋值进行6 因素5 水平正交数值模拟试验研究,在此基础上构建了底板破坏深度6 因素线性预测模型。

2 研究区地质条件

4602 工作面位于某矿-273 m 水平4 采区,工作面走向长1 039~1 207 m,倾斜长92~187 m,平均厚度为1.20 m。煤层倾角平均为7°,直接底为铝质泥岩,性软。该工作面构造整体呈单斜形态,掘进过程中共揭露14 条断层,落差大于1.0 m的断层7 条,NE50~80°方向上逆断层发育。该工作面直接充水水源含水层为直接顶十下灰含水层、底板十三灰含水层,间接充水水源含水层为十四灰含水层、奥灰含水层,其中十下灰含水层单位涌水量为0.014 5 L/s.m,渗透系数为0.258 m/d;十三灰含水层据L14-9 水文孔抽水试验,单位涌水量为0.056 7 L/s·m,渗透系数为0.070 9 m/d;十四灰含水层据L14-9 水文孔(距工作面291 m)抽水试验,单位涌水量为0.017 L/s.m,渗透系数为0.132 m/d;奥灰含水层据YSO-1 钻孔抽水资料,单位涌水量为0.020 3 L/s.m,渗透系数为0.036 88 m/d。该工作面采煤方法为综合机械化沿底回采,一次采全高。

3 底板破坏深度数值模拟研究

3.1 计算模型的建立

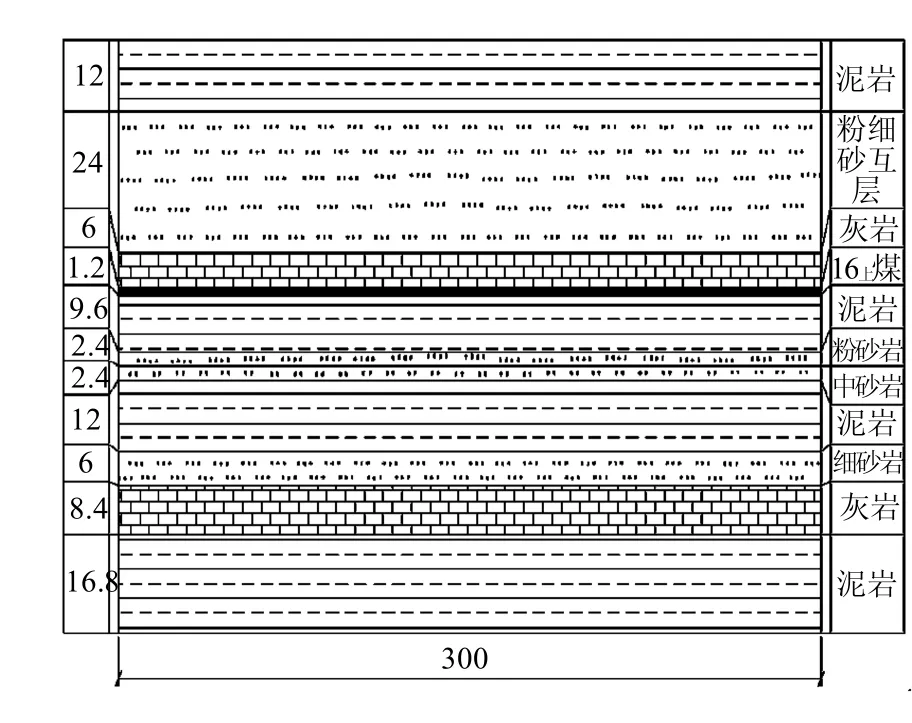

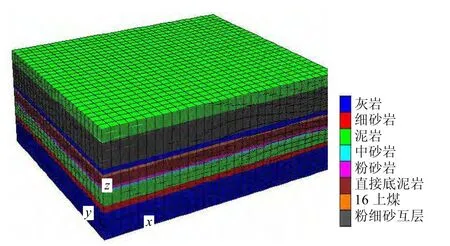

在对4602 工作面的地质构造、采矿地质条件、岩性、岩体的物理力学性质初步分析的基础上,建立16上煤顶底板条件工程地质模型,见图1,据工程地质模型建立了三维数值模型,见图2。

图1 4602 工作面16上煤顶底板条件工程地质模型(单位:m)Fig.1 Engineering geological model of roof and floor conditions of 16 coal in 4602 working face(unit:m)

图2 4602 工作面三维数值模型Fig.2 Three-dimensional numerical model of 4602 working face

根据工作面的实际开采条件,整个模型尺寸(长×宽×高)确定为300 m×260 m×100 m,采厚1.2 m。考虑计算范围较大,煤层采厚较小,模型两侧为侧向边界,下部边界限制水平和垂直位移,上部施加220 m 的载荷等效上覆岩石自重应力。16上煤顶底板岩层按岩性和完整性划分为灰岩、粉细砂互层、16 上煤、泥岩、粉砂岩、中砂岩、细砂岩7个工程地质层组,各岩组物理力学参数见表1。模型自下而上划分出11 个工程地质单元。模型共有65 520 个单元和71 145 个节点组成。

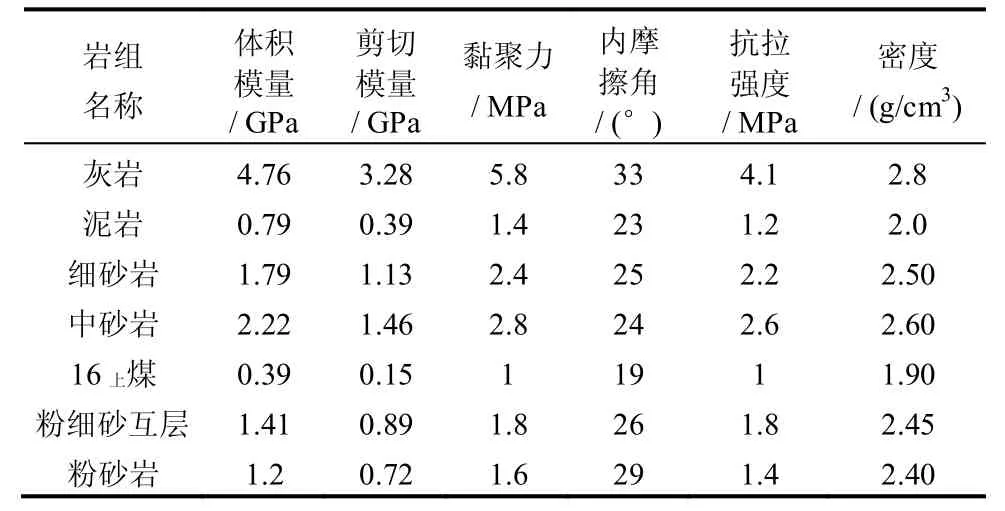

表1 物理力学计算参数Table 1 Physical and mechanical calculation parameters

3.2 模拟结果

FLAC3D数值模拟的过程采用分步开挖实现,考虑边界对工作面开采过程的影响作用,模型开挖部分左、右、前、后侧各留80 m 的边界保护区域,计划开采140 m,为符合开采实际,模拟计算从形成初始应力场开始,并沿采煤工作面走向分步进行,每次工作面推进长度为10 m,模拟过程中煤层开采将开挖范围的实单元变成空单元。

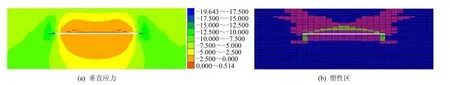

本次模拟的研究重点是底板岩层随工作面推进的破坏过程,并通过数值模拟来判断底板破坏的深度,通过塑性区范围和应力分布两个方面的分析,模拟结果如图3~5 所示。

图3 采空区中部底板剖面垂直应力与塑性区分布云图(单位:MPa)Fig.3 Nephograms of section vertical stress and plastic zone of the floor in the middle of the goaf(unit:MPa)

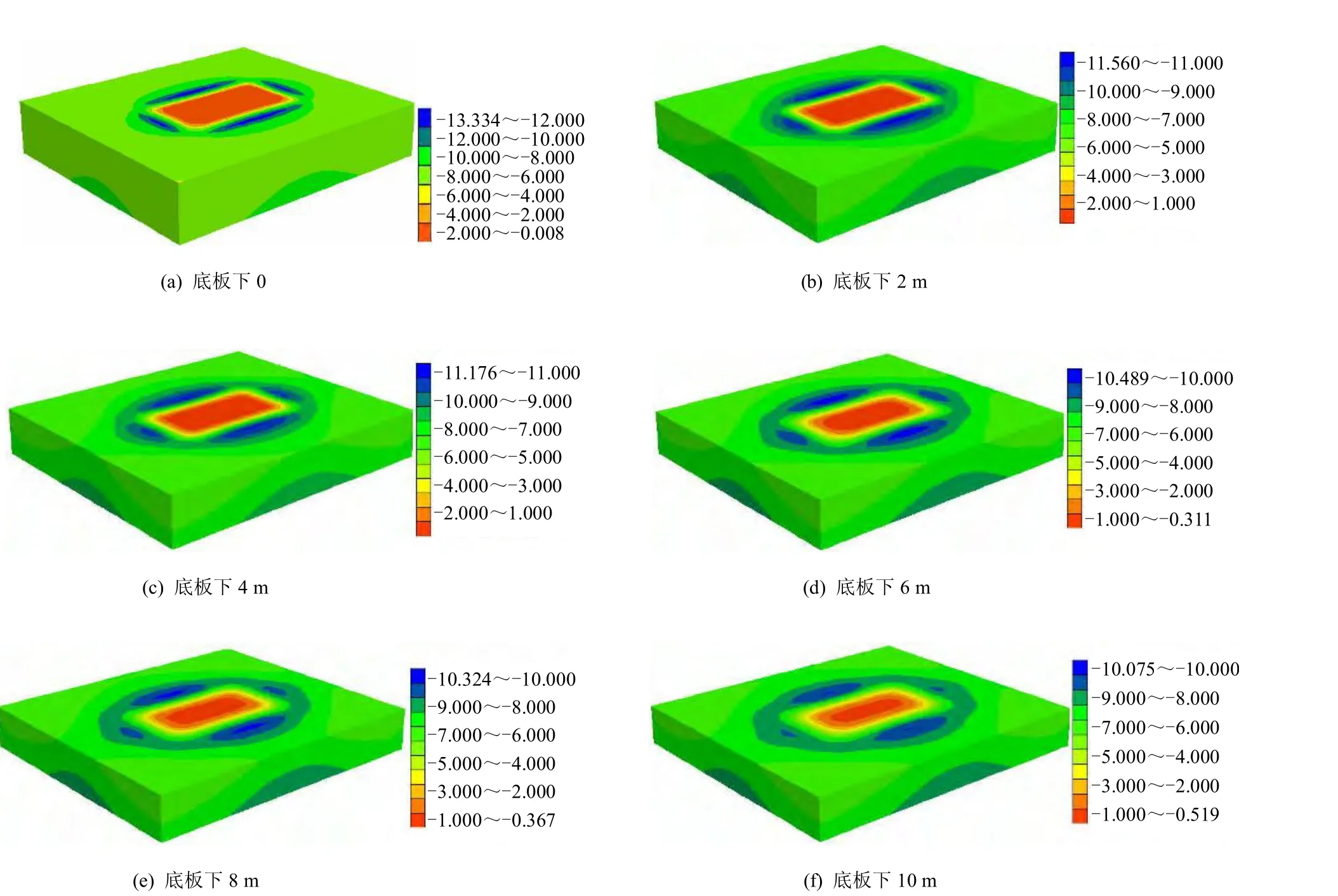

图4 采动底板不同深度垂直应力分布云图(单位:MPa)Fig.4 Distribution nephogram of vertical stress of mining floor in different depth(unit:MPa)

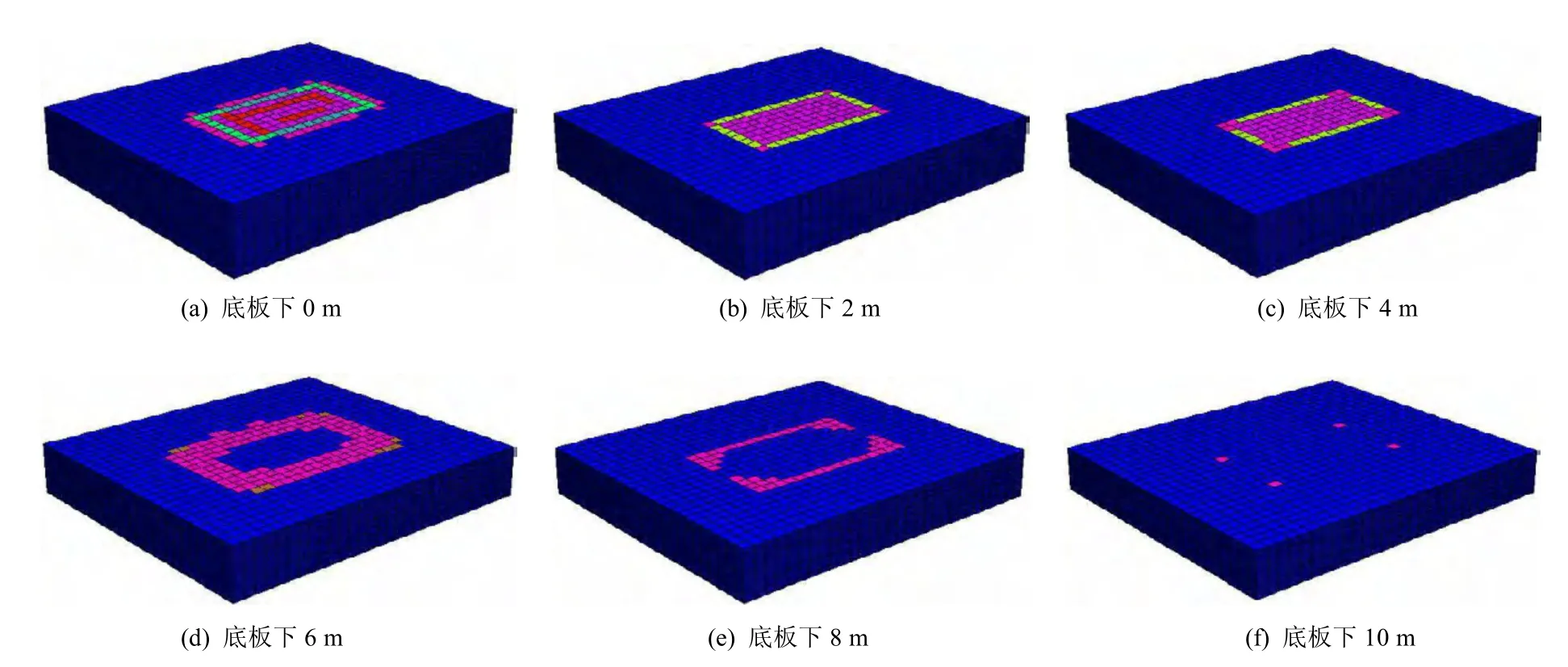

图5 煤层底板下不同深度塑性区分布云图Fig.5 Distribution nephogram of plastic zone in different depth under coal floor

由图3 可以看出,垂直应力在开切眼处与工作面煤壁前方出现应力集中,最大应力值在工作面切眼与工作面煤壁附近10 m 处,最大值为19.6 MPa,应力集中系数为3.5。塑性区图显示塑性区主要类型为剪切屈服,采空区中部表现为局部拉张。其分布形态表现为两头高中间低的马鞍形,底板破坏带在采空区两端发育最大。

由图4 可以看出,在煤层底板不同深度处,垂直应力不同,呈现出随深度增加而减小的趋势;最大垂直应力在采空区两侧最大,底板下0 m 处最大应力值为13.3 MPa,底板下4 m 处最大应力值为11.2 MPa,底板下10 m 处最大应力值为10.0 MPa,随着深度的不断增加,垂直应力将越来越接近于原岩应力。

由图5 可以看出,底板塑性区随着深度的变化范围在逐渐减小,由采空区四周剪切破坏中间拉张破坏的呈面状破坏形式逐渐演变为四周剪切破坏的点状破坏形式,然而,由于煤层底板承压水是从弱面进入底板,而不是均应进入,因此,在判断底板破坏深度时以点状破坏所处的最大深度为准。从图中还可以看出,4602 工作面底板最大破坏深度为10 m。

4 底板破坏深度6 因素5 水平正交数值模拟试验

本节从影响底板破坏深度的因素角度进行分析,底板岩体变形破坏程度的大小取决于两方面的因素:(1)底板岩层的抗破坏能力,包括底板岩体的岩性、结构、厚度和岩层组合等因素;(2)作用在底板上的矿山压力,能够制约矿山压力大小的因素有:埋深、斜长、采厚、倾角、来压步距和推进速度。

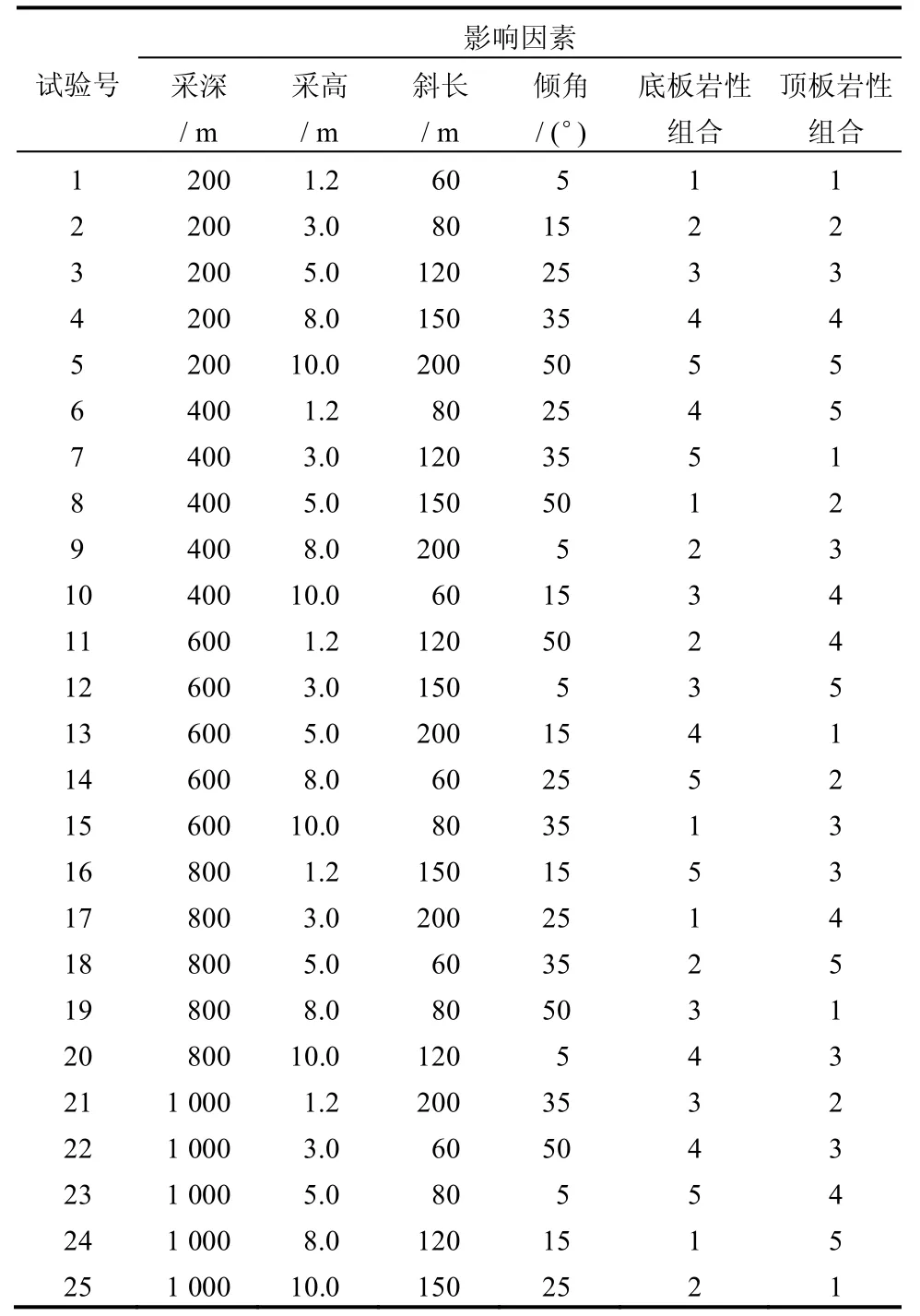

为了能够综合研究影响底板破坏深度的因素的作用,采用FLAC3D数值模拟软件进行数值模拟研究,如图1 所示的杨村煤矿4602 工作面工程地质模型为原型建立工作面走向长壁开采三维数值模型,研究采深、采高、斜长、倾角、底板岩性组合与顶板岩性组合6 种因素对底板破坏规律的影响,每个因素选择5 个不同的值,其中,采深值分别为200、400、600、800、1 000 m,斜长为60、80、120、150、200 m,倾角为5°、15°、25°、35°、50°,采高为1.2、3、5、8、10 m。底板岩性组合为1、2、3、4、5 分别指的是泥岩和粉砂岩的比例为4:0、3:1、2:2、1:3、0:4,底板岩体的总厚度为32 m,顶板岩性组合为1、2、3、4、5,分别指的是泥岩和粉砂岩的比例为4:0、3:1、2:2、1:3、0:4,顶板岩体的总厚度为48 m。依照6 个因素之间的组合进行试验安排,共需要进行15 625 次数值模拟试验,显然是相当困难甚至是无法实现的,而正交试验设计[15]就是安排多因素试验,寻求最优水平组合的一种高效率的科学试验设计方法。它是由试验因素的全部水平组合中挑选部分有代表性、典型性的水平组合进行试验的,用部分试验来代替全面试验,主要通过对这部分试验结果的分析来研究全面试验的情况,从而找出最优的水平组合。基于此,采用正交试验安排上述底板破坏深度的影响因素试验,结合上面的影响因素分析,需要设置为6 因素5 水平正交试验,仅需要25 次数值模拟试验就可满足基本要求,试验控制指标为底板破坏深度。表2为底板破坏深度影响因素正交试验计划表,根据表中25 个试验中的6 因素水平值结合图1 工程地质模型进行数值模拟试验研究。

表2 底板破坏深度影响因素正交试验计划表Table 2 Orthogonal test schedule of influence factors of floor failure depth

正交试验分析方法有直接对比法、直观分析法和极差分析法,其中,直接对比法就是对试验结果进行简单的直接对比,虽然对试验结果给出了一定的说明,但这个说明是定性的,显然这种分析方法虽然简单,但不能令人满意,极差分析法又过于复杂。为此,文献报道中较多采用直观分析法。

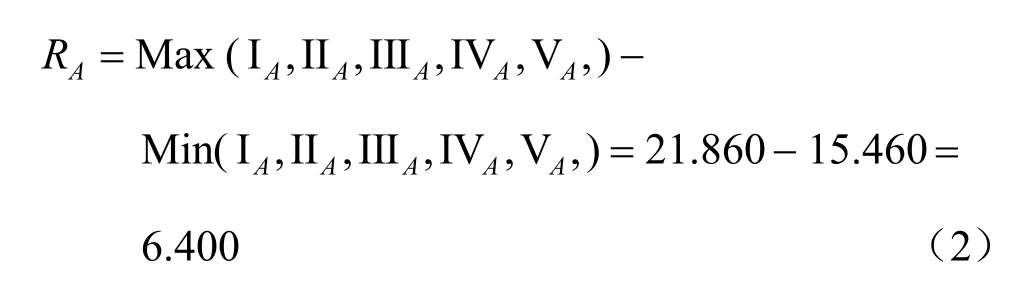

直观分析法是通过对每一因素的极差来分析问题,所谓极差就是平均效果中最大值和最小值的差。有了极差就可以找到影响指标的主要因素,并可以找到最佳因素水平组合。直观分析法的具体做法:首先计算各因素每个水平的平均效果和极差。一般用罗马数字Ⅰ~Ⅴ表示水平效果,A、B、C、D、E、F 分别表示采深、采高、斜长、倾角、底板岩性组合与顶板岩性组合6 个因素,用大写R 表示极差,因素用角标表示。具体计算方法为

采用相同的方法,可以算得 RB、RC、RD、RE、RF,详细情况见表3。分析表中各因素对底板破坏深度的影响的主次和影响趋势。根据表中的计算结果,RC(斜长的极差)>RF(顶板岩性组合的极差)>RE(底板岩性组合的极差)>RA(采深的极差)>RB(采高的极差)>RD(倾角的极差),这说明影响底板破坏深度的主要因素是斜长、顶板岩性组合、底板岩性组合、采深、采高依次减弱,倾角最差。比较各因素不同水平的平均效果值:斜长增加,底板破坏深度增加;顶板岩性组合增加,即顶板岩性强度加大,底板破坏深度增加;底板岩性组合增加,即底板岩性强度降低,底板破坏深度增加;采深增加,底板破坏深度增加;采高增加,底板破坏深度总体趋势为增加,但是不是呈单调增加,会在中间采高部分出现一些降低;倾角的增加,底板破坏深度值在20°之前与35°呈现增加趋势,在20°~35°的变化过程中,底板破坏深度降低,但这种变化的内在机制,却有待于进一步研究,见图6。

图6 正交试验分析6 因素对底板破坏深度的影响结果Fig.6 Influencing results of six factors on floor failure depth analyzed with orthogonal test

很多研究[5-8]探讨了各因素对底板破坏的作用机制:斜长越大,矿压就越大,底板破坏深度也就越大。另外,随着斜长的加大,工作面内包含断裂构造的概率也大大增加;底板岩体抗破坏能力越大,岩石强度越大,则越不容易破坏,反之,亦然;采深增加,上覆岩层的自重应力增加,底板岩体原岩应力加大,则底板破坏深度就越大;采高越大,支承压力一般就越大,底板破坏深度就越大;倾角的变化造成底板岩体内应力集中范围的变化,从而影响底板破坏深度。通过这些方面也从某种角度证实了本次正交数值模拟试验结果是准确可行的。然而以往的很多研究,都忽略了顶板岩性组合对底板破坏深度的影响,笔者认为顶板强度越大,顶板越不容易垮落,则顶板聚压就越大,使得底板破坏深度就越大。本次数值模拟试验也证实了顶板岩性组合对底板破坏深度的影响是非常重要的,见表3、4。

表3 底板破坏深度影响因素正交试验直观分析结果Table 3 Intuitive analysis results on orthogonal test of influence factors of floor failure depth

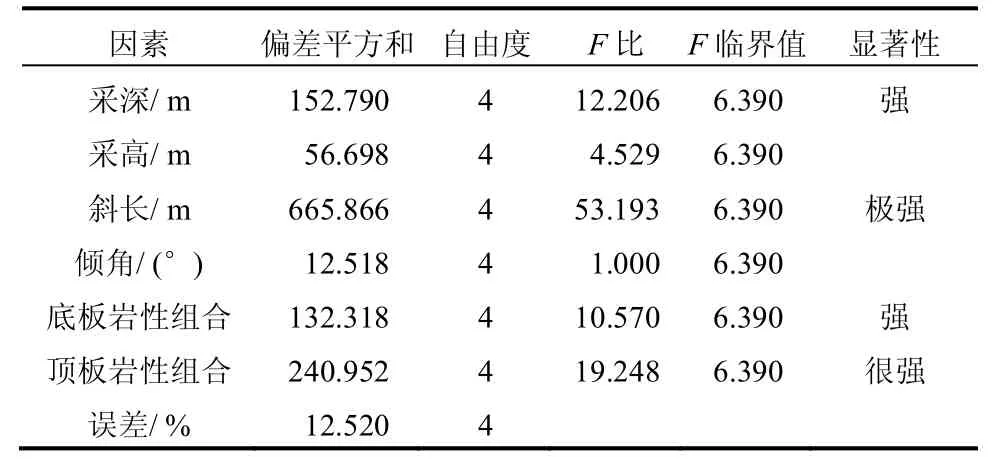

表4 底板破坏深度影响因素正交试验方差分析表Table 4 Variance analysis on orthogonal test of influence factors of floor failure depth

从底板破坏深度影响因素正交试验方差分析表4 可以看出,相对底板破坏深度的显著性,斜长极强,顶板岩性组合很强,底板岩性组合与采深强,而采高和倾角都相对较弱。

5 线性预测模型

5.1 模型的构建

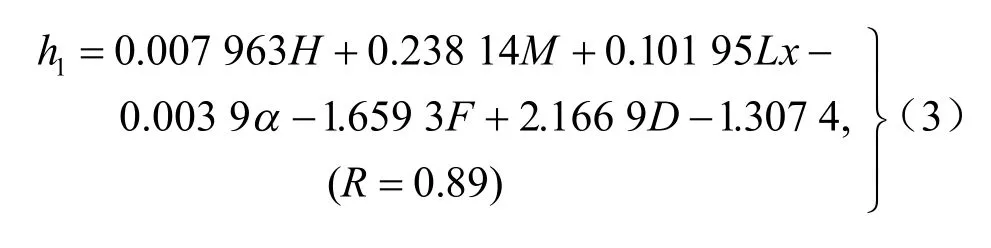

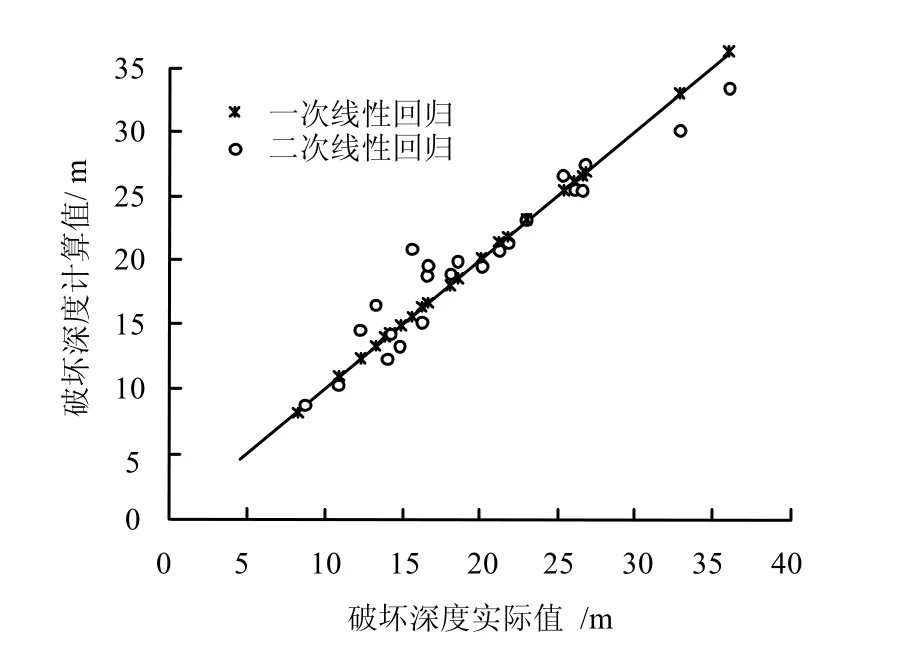

基于上述正交数值模拟试验结果及相关分析,利用MATLAB 软件,采用线性/非线性回归分析方法,建立了斜长-顶底板岩性组合-采深-采高-倾角的采动底板破坏深度预测模型,见式(3)。从图7中能够明显看出,二次线性回归拟合精度非常高,而一次线性回归拟合精度要小于二次线性回归拟合精度,但由于二次线性回归公式参数较多,拟合方程共需28 个参数,应用极为不便,而一次线性回归方程相关系数为0.89,其精度可以满足工程应用。一次线性回归拟合方程为

图7 底板破坏深度预测模型实际值与计算值关系Fig.7 Relationship between actual values and calculated values of prediction model of floor failure depth

式中:h1为底板破坏深度(m);H为采深(m);M为采高(m);Lx为工作面斜长(m);α为倾角,(°);F为底板岩性组合系数;D为顶板岩性组合系数。

5.2 模型的验算

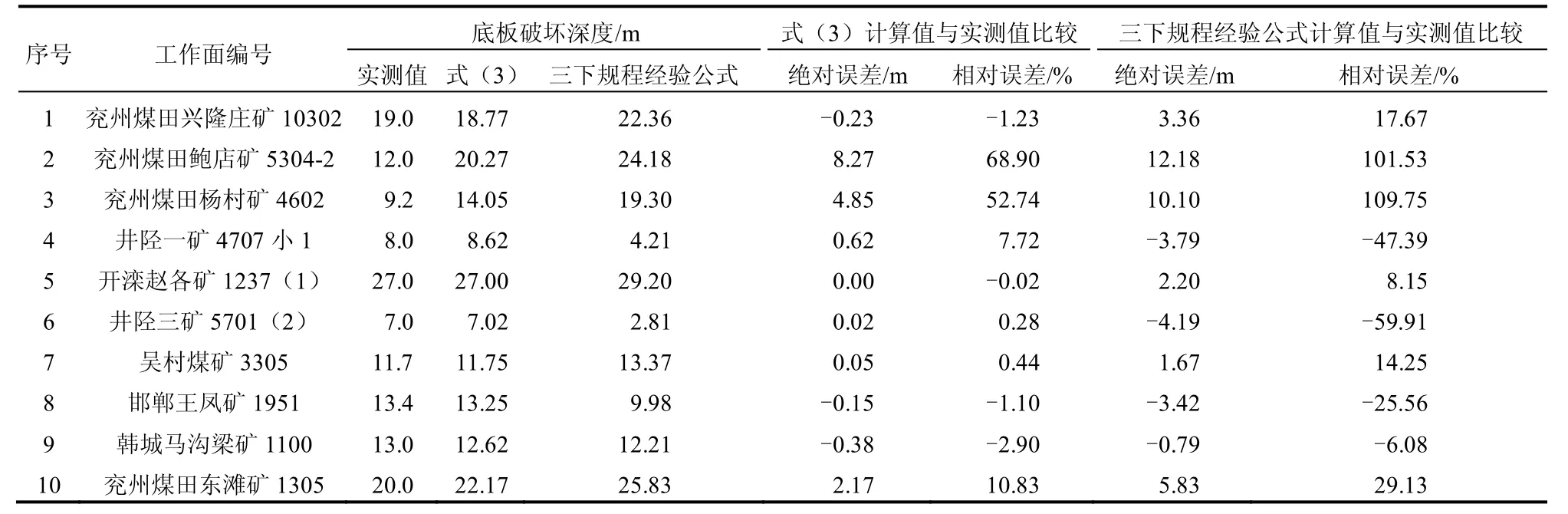

式(3)包含了工作面斜长、采深、采高、倾角、底板岩性组合、顶板岩性组合6 个影响因素,通过上面的分析,该预测模型相关系数为0.89,预测精度较高,然而,在实际应用中是否可行,下面通过10 个煤矿相应的工作面底板破坏深度实测实例进行验证分析。为了进行对比,选择《建筑物、水体、铁路及主要井巷煤柱留设与压煤开采规程》(简称三下规程)中的经验公式 h1=0.008 5H+0.107 9Lx+0.166 5α-4.357 9进行计算。表5为各工作面底板破坏深度实测值与计算值的比较。

表5 工作面底板破坏深度实测值与计算值比较Table 5 Comparison between actual values and calculated values of floor failure depth of working face

由表5 计算结果分析可知,采用式(3)计算的煤层底板破坏深度的最大绝对误差为8.27,最大相对误差为68.9%,而采用三下规程中的经验公式最大绝对误差为10.1,最大相对误差为109.75%。从最大绝对误差和最大相对误差来看,尽管式(3)的预测结果好于三下规程中的经验公式,但显然误差过大。仔细分析表5 数据不难发现,式(3)计算结果除兖州煤田鲍店煤矿5304-2 工作面与杨村煤矿4602 工作面结果偏大于实测值外,其余8 组数据绝对误差都小于2.2,精度远远高于三下规程中的经验公式,说明式(3)计算的计算结果比三下规程经验公式的计算结果更接近实际,精度高,误差小,基本可以满足工程需要。从而证明式(3)的斜长-顶底板岩性组合-采深-采高-倾角的底板破坏深度预测模型在煤层底板破坏深度的预测上具有可行性。

实际应用中,斜长-顶底板岩性组合-采深-采高-倾角的底板破坏深度模型预测的精度与参数值的选取有关,其中斜长、采深、采高、倾角4 个因素值的选取很容易,工作面固定了,取值就是固定的;而底板岩性组合与顶板岩性组合取值比较困难,数值模拟试验采用理想化的参数值进行研究,实际情况中是不存在的,但顶底板软硬岩之间的比例还是容易确定的,通过上述煤层底板破坏深度实测实例验证可以看出,底板岩性组合与顶板岩性组合取值概化合理,该预测模型精度较高,可以满足工程使用。

6 结 论

(1)采用FLAC3D对研究区某矿4602 工作面进行了数值模拟研究,得到了底板岩体应力场与塑性区分布规律,其中底板破坏深度值为10 m。

(2)对6 因素5 水平正交数值模拟试验结果进行极差与方差分析,得到了影响底板破坏深度的主要因素是斜长、顶板岩性组合、底板岩性组合、采深、采高依次减弱,倾角最差。

(3)开展了底板破坏深度斜长、顶底板岩性组合、采深、采高、倾角的6 因素5 水平正交数值模拟试验,构建了首次考虑顶板岩性组合这一因素的斜长-顶底板岩性组合-采深-采高-倾角的底板破坏深度预测模型,并通过10 个煤矿相应的工作面底板破坏深度实测实例进行分析验了该预测模型精度较高,可以满足工程使用。

[1]朱术云,姜振泉,姚普,等.采场底板岩层应力的解析法计算及应用[J].采矿与安全工程学报,2007,24(2):191-194.ZHU Shu-yun,JIANG Zhen-quan,YAO Pu,et al.Computation and application of analysis of stress distribution on mining coal floor[J].Journal of Mining&Safety Engineering,2007,24(2):191-194.

[2]吴基文,樊成.煤层底板岩体阻水能力原位测试研究[J].岩土工程学报,2003,25(1):67-70.WU Ji-wen,FAN Cheng.Study on in-situ measurement of water-resisting ability of coal seam floor rock mass[J].Chinese Journal of Geotechnical Engineering,2003,25(1):67-70.

[3]冯梅梅,茅献彪,白海波,等.承压水上开采煤层底板隔水层裂隙演化规律的实验研究[J].岩石力学与工程学报,2009,28(2):238-245.FENG Mei-mei,MAO Xian-biao,BAI Hhai-bo,et al.Experimental research on fracture evolution law of waterresisting strata in coal seam floor above aquifer[J].Chinese Journal of Rock Mechanics and Engineering,2009,28(2):336-341.

[4]李兴高,高延法.采场底板岩层破坏与损伤分析[J].岩石力学与工程学报,2003,22(1):35-39.LI Xing-gao,GAO Yan-fa.Damage analysis of floor strata[J].Chinese Journal of Rock Mechanics and Engineering,2003,22(1):35-39.

[5]程久龙,于师建,宋扬,等.煤层底板破坏深度的声波CT 探测试验研究[J].煤炭学报,1999,24(6):576-580.CHENG Jiu-long,YU Shi-jian,SONG Yang,et al.Detection of the failure depth of coal seam floor by acoustic wave computer topography[J].Journal of China Coal Society,1999,24(6):576-580.

[6]董青红.薄煤层底板采动影响深度规律研究[J].岩石力学与工程学报,2005,24(增刊1):5237-5242.DONG Qing-hong.Study on the law of affecting depth under low-coal deposit during mining[J].Chinese Journal of Rock Mechanics and Engineering,2005,24(Supp.1):5237-5242.

[7]杨天鸿,唐春安,刘红元,等.承压水底板突水失稳过程的数值模型初探[J].地质力学学报,2003,8(3):281-288.YANG Tian-hong,TANG Chun-an,LIU Hong-yuan,et al.Numerical model of the instability failure process of coal bed floor due to confined water inrush[J].Journal of Geomechanics,2003,8(3):281-288.

[8]吕春峰,王芝银,李云鹏.含裂隙煤层底板突水规律的数值模拟与工程应用[J].岩土力学,2003,24(增刊):112-116.LÜ Chun-feng,WANG Zhi-ying,LI Yun-peng.Numerical simulation of water inrush law in coal seam floor with cracks and its application to engineering practice[J].Rock and Soil Mechanics,2003,24(Supp.):112-116.

[9]马立强,张东升,缪协兴,等.FLAC3D模拟采动岩体渗流规律[J].湖南科技大学学报(自然科学版),2006,21(3):1-5.MA Li-qiang,ZHANG Dong-sheng,MIAO Xie-xing,et al.Numerical simulation of seepage regularities with FLAC3Din overlying strata in mining rock mass[J].Journal of Hunan University of Science and Technology(Nature Science),2006,21(3):1-5.

[10]朱术云,鞠远江,赵振中,等.超化煤矿“三软”煤层采动底板变形破坏的实测研究[J].岩土工程学报,2009,31(4):639-642.ZHU Shu-yun,JU Yuan-jiang,ZHAO Zhen-zhong,et al.Field measurement study on deformation and destruction of“three-soft”coal seam floor of Chaohua Coal Mine[J].Chinese Journal of Geotechnical Engineering,2009,31(4):639-642.

[11]关英斌,李海梅,路军臣.显德汪煤矿9 号煤层底板破坏规律的研究[J].煤炭学报,2003,28(2):121-125.GUAN Ying-bin,LI Hai-mei,LU Jun-chen.Research of No.19 coal seam floor's fracture regularity in Xiandewang Coal Mine[J].Journal of China Coal Society,2003,28(2):121-125.

[12]WEI Jiu-chuan,LI Zhong-jian,SHI Long-qing,et al.Comprehensive evaluation of water-inrush risk from coal floors[J].Mining Science and Technology,2010,20(1):121-125.

[13]孙亚军,徐智敏,董青红.小浪底水库下采煤导水裂隙发育监测与模拟研究[J].岩石力学与工程学报,2009,28(2):238-245.SUN Ya-jun,XU Zhi-min,DONG Qing-hong.Monitoring and simulation research on development of water flowing fractures for coal mining under Xiaolangdi reservor[J].Chinese Journal of Rock Mechanics and Engineering,2009,28(2):238-245.

[14]GUO X,MA X.Mine water discharge prediction based on least squares support vector machines[J].Mining Science and Technology,2010,20(5):738-742.

[15]段宏飞.煤矿底板采动变形及带压开采突水评判方法研究[博士学位论文D].徐州:中国矿业大学,2012.