浅谈阜康冶炼厂体系降钠的摸索与实践

2014-02-17王春海

王春海

(新疆新鑫矿业股份有限公司阜康冶炼厂阜康831500)

浅谈阜康冶炼厂体系降钠的摸索与实践

王春海

(新疆新鑫矿业股份有限公司阜康冶炼厂阜康831500)

阜康冶炼厂镍系统除杂采用黑镍、加压浸出尾渣中所含的镍金属通过铜系统的返镍液得以回收。黑镍及返镍液所带的大量钠离子不断富集,给生产带来诸多不利。本文着重就阜康冶炼厂在镍系统降钠方面的成功经验进行阐明论述,以供同行业参考。

黑镍硫酸钠结晶钠滤膜法化学沉降分离法四级沉降分离在线pH计连续测量和控制

1 概述

阜康冶炼厂始建于1989年,于1993年年底投产试运行。设计电镍产能2 040 t/a,镍系统尾渣全部外卖。按照当时的电镍的产能,黑镍制备及洗涤完全能满足生产的需要,尾渣所带走的硫酸钠量也能间接平衡溶液体系含钠,没有考虑到以后生产扩大,镍系统溶液钠平衡的问题。2000年对镍系统尾渣深度挖潜,将尾渣有价金属及贵金属提取回收。通过计算每年将有约1 200 t金属镍以返镍液的形式返回镍系统,返镍液不可避免将带入大量钠离子进入镍系统。另外随着镍产量的不断提高,黑镍大量用到生产中,造成体系含钠快速上涨,最高时镍系统含钠达到210 g/L,输液管路、泵体、矿浆加热器、电解槽等处都是硫酸钠结晶。如何有效控制镍系统含钠是阜康冶炼厂亟需解决的问题。

2 镍体系溶液含钠高对生产的负面影响

⑴使生产中的溶液体系的溶液粘稠浓度高,溶液阻力值增大,生产流动性差,造成许多的生产设备运转率低;

⑵造成电解镍阴极液中的硫酸钠电解质成分上升,影响主要产品电镍质量大幅降低,电解镍品级率降低至75%;

⑶影响电钴系统中的萃取工艺及有机溶剂与金属离子间的交互,同时会造成电钴产品的质量影响;

⑷体系中的高钠不能排尽,会导致铜渣中含钠过高,铜系统沸腾炉因铜渣含钠过高,易板结造成死炉,影响铜产量,且劳动工作强度增大,运行成本增加。

3 排钠工艺的具体应用

⑴在目前国际冶金化工行业中对于含镍金属溶液的“洗钠排钠”的主流技术中,主要使用的是“纳滤膜法”过滤钠离子和通过“化学沉降分离法”排除溶液中的钠离子。“纳滤膜法”主要是对溶液中较高浓度含Ni2+离子溶液进行杂质离子分离和溶液高倍浓缩,通过操作压力、进料液流量原水Ni2+离子质量浓度和pH等因素对镍、钠离子的分离过程性能的影响,纳滤膜对Ni2+的截留率随操作压力进料液流量和Ni2+质量浓度的增加而增大,膜通量则随Ni2+的质量浓度增加而减小,pH为3的NiSO4溶液中,在操作压力1.4 MPa条件下,经截留液全循环工艺运行,纳滤淡化出水Ni2+的截留率均保持在99.6%以上,选择适宜的纳滤膜用于重金属废水的高倍数浓缩,实现有价金属的资源化回收具有良好的技术可行性,然而在现在化工生产的镍、钠分离处理技术的选择中,主要考虑的是生产成本的问题,一般来说现在硫酸盐类镍、钠溶液的分离处理技术,一直是行业生产难题和困扰环保界的一个问题,要用低成本处理硫酸盐溶液的镍、钠分离,现在的技术还没有足够成熟,但是一般含有Ni2+离子等金属的硫酸盐类,可以通过化学沉淀法向溶液中加入碳酸钠沉降镍离子外排钠离子,因为“化学沉降分离法”中使用纯碱沉降Ni2+,一般Na+离子不会沉淀,所以能使溶液中的Ni2+、Na+沉降分离,然后再通过分离方法,直接将含有Na+的溶液外排出去,回收被沉降下来的碳酸镍固体,这样就可以实现硫酸盐溶液系统中的镍、钠分离。

⑵沉降处理的技术原理。阜康冶炼厂集中洗钠的溶液主要是来自铜车间沉铜工序的“沉铜后液”和镍电解车间电积工序后的“阳极液”,两种溶液集中汇合后,主要含有的阳离子成分是Ni2+、Na+离子,附属有Cu2+、Ca2+等其他杂质离子。当向混合溶液中加入纯碱,并且使pH值稳定在8.2~8.5时,溶液中的Ni2+、Cu2+、Ca2+会与CO32-反应变为固体沉降,最后通过固液分离方式,可以将Ni2+与Na+分离。

第一步:将pH值稳定在8.2~8.5;

第二步:Ni2+、Cu2+、Ca2+等与CO32-反应沉降的过程

第三步:溶液中含有的Na+与固体沉降物的分离过程,主要是通过四级沉降分离过程,第一、二级使用浓密机固液分离,第三级带式过滤机沉降分离,第四级板框精密过滤分离。

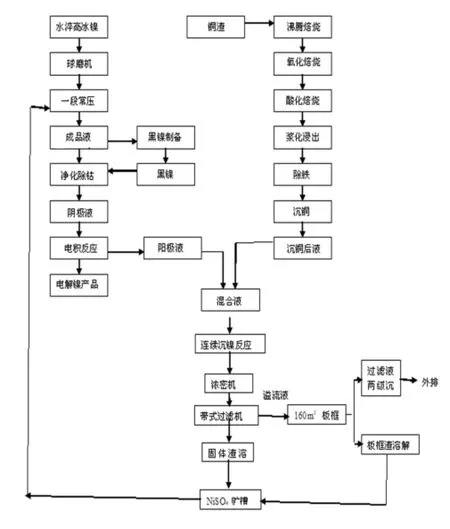

⑶排钠工艺流程:集中洗钠项目是将电解车间阳极液与铜车间沉铜后液集中进行连续沉镍洗钠为技术方案。将阳极液按比例混合后,用碳酸钠(碱液)溶液调整到一定pH值,通过在线pH计连续测量和控制,从而进行连续沉镍。连续沉镍后液输送到浓密机进行液固分离,浓密机分离的固体用热水混合溶解后经过带式过滤机,碳酸镍固体用阳极液溶解后输送到硫酸镍储槽。浓密机的溢流液与带式过滤机的分离液在洗滤液储槽内混合,混合后溶液经过板框压滤,板框过滤的固体碳酸镍用阳极液溶解后输送到碳酸镍储槽,过滤液即为含钠较高的废液,经过废液池沉淀后外排,见图1。

图1 集中洗钠生产过程工艺流程示意图

4 排钠新项目实施所产生的效益

在该项目建设竣工后,交付生产车间使用到2012年10月底已取得了阶段性成果。在集中洗钠投入运行后的3个月,集中洗钠共洗去300 t硫酸钠量,保证了系统正常运行,截至到2012年10月底,体系内(约3 900 m3)硫酸钠含量由7月初220 g/L下降至120 g/L,沉镍渣中镍钠比由之前的10∶1提高至30∶1,渣含钠也由1.6%~2%下降至1.1%以下,电解镍的品级率由之前的78%提高至92%(表1),保证铜、镍系统的稳定,减少药剂的消耗,降低生产成本。

表1 集中洗钠前后各项指标比较

5 总结

根据2013年集中洗钠项目投入一年多以来,阜康冶炼厂体系含钠指标得到了有效的降低,在体系中钠含量已由原来的>200 g/L降至150 g/L,整个钠含量较低<50 g/L,含钠指标降低近25%,因此对于确保阜康冶炼厂保持工艺稳定平衡、实现生产规模扩大、提高产品质量、以及降低成本和减轻劳动力等都起到了关键作用。同时该项目的投入运行对于阜康冶炼厂今年实行的“两降一升”工作,做出了突出的贡献。集中洗钠系统运行后,阜康冶炼厂铜系统、镍系统的整体电效都得到了有效的提高,平均提高了2%左右,电镍、电铜产品品级率也提高了约1%以上。集中洗钠的运行对于铜系统焙烧炉的运行将起到很好的保障作用。同时,体系含钠指标的有效降低,大大改善镍系统供液管路的堵塞状况,便于电解槽的槽面管理,员工劳动强度减小,工作环境得以改善。

[1]W.G.达文波特,等.铜冶炼技术(美).化学工业出版社,2006.

[2]有色金属提取冶金手册.冶金工业出版社,1999.

[3]赵由才,牛冬杰.湿法冶金污染控制技术.冶金工业出版社,2003.

收稿:2014-03-08