能力指数Ppk、Cpk、Cmk在实际工作中应用的探讨

2014-02-16石枫

石 枫

能力指数Ppk、Cpk、Cmk在实际工作中应用的探讨

石 枫

(西安职业技术学院,陕西西安,710077)

本文主要对三种能力指数Ppk、Cpk、Cmk的应用问题进行了探讨和总结,提出了提高过程能力的过程就是从人、机、料、法、环、测几个方面减小或消除系统性误差的过程,从而达到稳定保证和提高产品质量的目的。

Ppk;Cpk;Cmk;单侧公差

1 加工误差的性质及综合分析

在实际生产加工中,直接影响工序能力指数大小的因素就是加工过程中存在的各种加工误差,因此为提高工序能力指数,稳定保证产品加工质量,有必要对加工误差的特点进行分析。

加工中产生的加工误差的原因有很多,但归纳起来可分为两大类:一类是系统性误差,另一类是随机性误差。

系统性误差表现为在顺次加工一批工件中,误差的大小和方向保持不变,或按一定规律变化。前者称为系统性常值误差,后者称为系统性变值误差。系统性误差一般是能够测量出来,可采取措施减少和消除。例如,设备的严重磨损、夹具的严重松动、工艺系统的几何误差以及热变形等。这一类因素引起的加工误差对产品的加工精度影响较大,能使产品成为不合格品或废品。但这类因素容易被识别,而且可通过调整法等将其减小或消除。

随机性误差表现为加工一批工件时,误差的大小和方向是不规律地变化着。它们对产品质量的影响是经常性的,且又是难以查找的。如机床的微弱振动、工件材质的微小差异,以及工件的定位和夹紧误差等。这类因素所引起的加工误差在大批量生产中是不可避免的。因为对它们的作用情况还不十分清楚,或由于它们的作用微小,把它们一一查出来,不但经济上不合算,而且技术上也难以消除,事实上有时也是不可能的。

将加工误差分为系统性误差和随机性误差是相对的。随着科学技术的发展和产品质量的提高以及人们认识的不断深化,某些随机性误差也可能转化为系统性误差。

加工误差综合分析的目的,就是以概率论和数理统计学的原理作为理论基础,通过调查和收集数据,整理和归纳,统计分析和统计判断,查明加工误差的产生是由随机性因素引起的还是由系统性因素引起的,然后针对具体情况采取相应措施调整和消除。

2 指数Pp(Ppk)、Cp(Cpk)、Cm(Cmk)的定义及特点

在工序能力计算过程中,涉及到以下几个指数。

2.1 过程性能及指数Pp及Ppk

过程性能反映的是当前过程的状态。当对一个过程进行初始研究时,由于过程处于初期阶段,可能会同时存在系统性误差和随机性误差,因此这个过程的误差表现为此过程的性能,即当前加工系统的所有误差表现的状态,包括误差的大小和分布范围。该过程性能即过程反映的误差大小,用样本的标准差s(后面具体介绍)来计算,一般用6s来代表此过程的加工精度,即加工误差大小。为衡量该过程初始能力大小,用Pp=T/6s计算该过程的性能指数(Performance of Precision),表示该初始过程满足工序技术要求的程度。

当收集的数据分布中心与产品公差中心不相重合时,采用指数Ppk计算,公式如下:

Ppk=(1-k) Pp=(T-2ε)/6s

式中:k— 相对偏移量

ε—平均值的偏移量(取绝对值)

由上式也可看出,当实际数据分布中心与产品公差中心有偏移时,计算出的性能指数会比两中心重合时的指数小,即过程加工误差大。

2.2 过程能力及指数Cp、Cpk

过程能力反映的是一个稳定过程的固有变差的总范围,其大小B=6σ。从其定义可看出两方面的关键表达含义:一是其体现在一个稳定过程中,即表示该过程已通过初始研究,且消除了系统性误差,Ppk达到规定要求以后;二是其反映过程的固有变差的总范围,即该过程只存在随机性误差,且随机性误差的大小用B=6σ表示,为衡量该稳定过程能力的大小,用Cp=T/6σ计算该过程的能力指数(Capability of Precision),表示该稳定过程满足工序技术要求的程度。

当收集的数据分布中心与产品公差中心不相重合时,采用指数Cpk计算,公式如下:

Cpk=(1-k) Cp=(T-2ε)/6σ

式中:k— 相对偏移量

ε—平均值的偏移量(取绝对值)

2.3 Pp( Ppk)、Cp (Cpk)计算公式中的参数s和σ的含义及区别

从以上Pp( Ppk)、Cp (Cpk)的计算公式可看出,Pp( Ppk)与Cp (Cpk)的区别只在于分子中的s和σ两个参数。

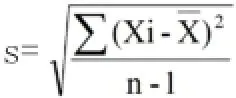

(1)s的含义及计算公式

s表示一个过程的总变差,即包含系统性误差和随机性误差,其计算公式为贝塞尔公式,如下:

(2)σ的含义及计算公式

σ表示总体的标准差,即一个稳定过程的固有变差,此处的固有变差即为系统的随机性误差。计算σ时实际工作中常用/d2来估算。

2.4 单侧公差情况

在某些情况下,技术指标只有单侧界限值,有两种情况,一种是只规定了下限值,如材料的强度、产品的使用寿命等,这时

本实验于2017年11月~2018年7月在解放军总医院骨科研究所完成。12、48 h内的SD乳鼠由中国人民解放军总医院动物中心提供,经中国人民解放军总医院动物实验管理和使用委员会审核和批准。实验细胞由48 h内的SD乳鼠分离提取脂肪干细胞,并自行培养。背根神经节从12 h乳鼠椎间孔中获得并培养。多孔明胶生物微载体由清华大学提供。

Cp=(μ-TL)/3σ

式中 TL—规范下限值

μ—总体中心值

另一种是技术指标只规定了上限值,如类似材料的杂技含量、形位公差等,这时Pp=(Tu-)/3s

Cp=(Tu-μ)/3σ

式中 Tu—规范上限值

我们经常需计算形位公差中同轴度、位置度的能力指数(第二种情况),从公式可看到,样本中心值(或总体中心值μ)越小(即加工的数据分布越接近于0),则计算出的性能指数Pp(或能力指数Cp)越大,此时加工出的数据分布形状不符合正态分布。

2.5 机床性能指数Cm(Cmk)的定义及应用

机床性能指数的评定和计算过程是一个比较复杂的过程,据查阅相关资料,在评定过程中需注意以下几个问题:

1)在机器能力测试中使用的零件毛坯应从同一供货厂商处购买,并要求其材料相同,由同一浇铸模铸成或由同一套模具配套件制成;

2)在机器能力测试前,若刀具未曾使用过,则要求先用去刀具总寿命的5~10%(因为新的刀具磨损剧烈,故而加工出的产品尺寸极不稳定,当用去刀具总寿命的5~10%以后刀具磨损程度平缓,零件的加工尺寸稳定)。

3)在机器能力测试中所使用的刀具必须是按照大众公司标准制造的刀具,而不用供货商提供的刀具;

4)在机器能力测试开始前,须把可调整的刀具调整到公差中值;

5)在机器能力测试中不允许调整或更换刀具;

6)在机器能力测试中若出现机械故障,如测试中刀具损坏、停电等,则必须重新开始测试;

7)机器能力测试只允许在已预热0.5~1小时的机器上进行,对不同的机器预热的情况不同。

3 实际加工误差、Pp(Ppk)及 Cp (Cpk)要求与零件公差三者的关系

若实际加工数据分布中心与公差中心重合时,当Pp(或Cp)要求为1.33时,即Pp=T/6s=1.33 6 s= T/1.33=0.75T

Cp= T/6σ=1.33 6σ=0.75T

由前述可知,6s、6σ分别表示初始过程和稳定过程的误差范围大小。

若工件公差要求T=0.05 ,则6 s(或6σ)=0.0375,即表示加工出的数据必须分布于中心与公差中心重合,范围为0.0375的区域内,计算出的性能指数Pp (或能力指数Cp)才能达到要求。而一般情况下实际加工数据分布中心与公差中心很难重合,因此要达到Ppk(或Cpk)要求,必须使加工过程的误差范围宽度进一步压缩,具体值根据中心偏离值ε大小决定。

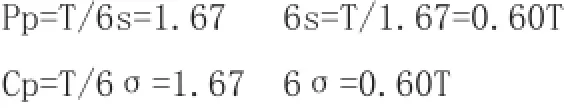

当Pp(或Cp)要求为1.67时,即

分析过程不再赘述。

Cp (Cpk)值大小与PPM的关系,如下:

4 使用控制图进行工艺过程控制的步骤

关于这个问题在我们公司的质量体系文件的作业文件S064W4.20-01-01《统计过程控制作业指导书》一节中已有具体的描述,在此结合上述对使用过程简单总结如下:

第一步、进行初始能力研究,计算Pp(或Ppk),若达到要求(Pp评价标准比Cp严一个档次,一般为1.67<Pp≤2.00)时,表明过程初始能力满足要求,过程已基本稳定,可进行下一阶段的过程能力Cpk的研究;

第二步、计算Cpk及上下控制限,划分安全区、报警区、不合格区,利用控制图进行长期稳定过程的监控;

安全区—上下控制限之间的区域

报警区—上下控制限与公差上下限之间的区域

不合格区—超出公差上下限的区域

初始过程研究是一个比较复杂的过程,如前所述,由人、机、料、法、环、测(简称5M1E)组成的各要素的误差都会对性能指数的大小造成影响,应将各种因素引起的误差进行分析,具体地说初始过程的研究就是减小或消除系统性误差的过程,使整个过程误差减小,趋于稳定,为生产现场后续长期的过程监测创造条件。

当过程稳定后,使用控制图对加工质量进行长期监控的过程中,对于点子出现异常的情况的分析处理方法,前人已有多种论述,此处不再重复。

5 目前在一些企业中工序能力计算过程中存在的几个问题

我公司生产现场对工序能力计算及应用控制图对过程质量进行控制已有多年,为提高产品质量起到了重要的作用。但尚存在以下几个问题值得注意:

(1)统计数据计算和制作控制图已运用计算机软件完成,方便、准确、快捷,但对Ppk、Cpk尚未严格区分定义及应用阶段,程序计算会同时出现Ppk、Cpk两种结果;

(2)对初始能力研究尚不够细致和深入,对消除系统性误差的方法和程序还有待进一步研究;

(3)对机床验收中的能力要求应为Cm(Cmk),而不应要求为Cpk。

在本文前面已对以上几个方面涉及的问题进行了论述,希望能对现场质量过程控制起到一定的促进作用。

6 总结

本文结合工作实际对Pp(Ppk)、Cp(Cpk) 及Cm(Cmk)的定义及应用时的几个方面的问题做了探讨,说明了提高过程能力的过程就是从人、机、料、法、环、测几个方面减小或消除系统性误差的过程,从而达到稳定保证和提高产品质量的目的。

[1] 赵志修.机械制造工艺学.[M]机械工业出版社,2006

[2] 张璐.六西格玛管理理论及实践案例集.荣毅超.[M]科学出版社.2009.5

[3] T·M·库拜乐克(TM.kubiak).唐纳德·W·本波(Donaldw·Benbow).张孔峰.王晓生译.注册六西格玛黑带手册(第二版).[M]中国标准出版社.2011.3

[4] 唐晓芳.六西格玛核心教程黑带读本(修订版).上海质量管理科学研究院.中国标准出版社.2006.9

石枫,女,汉族,1977年3月出生,陕西户县人,西安职业技术学院建筑工程系教务科科长,职称讲师,工程硕士学位,主要研究方向为机械工程。

Application of Ppk index, Cpk, Cmk in the practical work

Shi Feng

(Xi’an Vocational Technical,Shaanxi Xi’an,710077)

Were discussed and summarized in this paper the application of three kinds of capability indices Ppk,Cpk,Cmk,is proposed to improve the process capability is the process from human,machine,material, method,measurement of ring,several aspects of reducing or eliminating the systematic error,so as to ensure and improve the quality of products.

Ppk;Cpk;Cmk;Unilateral tolerance

TH161

B