电动助力转向测试系统设计

2014-02-11刘规划

刘规划

(1.东华大学信息科学与技术学院,上海 200051;2.天合汽车零部件(上海)有限公司,上海 201814)

电动助力转向测试系统设计

刘规划1,2

(1.东华大学信息科学与技术学院,上海 200051;2.天合汽车零部件(上海)有限公司,上海 201814)

在介绍汽车电动助力转向(EPS)测试系统的基本原理和基本构成的基础上,针对电动助力转向性能评估与测试的需要,提出了一种基于虚拟仪器技术的测试系统平台构建实现方式。采用本测试系统可以采集电动助力转向控制过程中的各种信号,为电动助力转向控制策略和控制参数的优化提供依据。测试结果表明该测试系统测试数据精准度高,处理结果稳定可靠。

电动助力转向;测试系统;虚拟仪器;LabVIEW;数据采集

汽车电动助力转向系统是汽车的重要安全部件之一,其持续耐久的正常工作是汽车行驶安全性与可靠性的有力保障。而要验证该系统的可靠性及评估其性能是否能达到要求,需要具备电动助力转向系统的测试平台来执行验证和评估。目前,尽管国内外EPS技术已经比较成熟,但对提高电动助力转向的核心部件电子控制器(ECU)的综合性能上,还有很广的研究空间。且随着该技术的成熟,如何进一步的降低成本、减少安全风险、缩短开发周期也成为新的关注点。基于虚拟仪器技术依靠LabVIEW编程平台和NI数据采集模块构建测试测控平台,能够便捷准确地获得EPS的基本性能参数与数据,对EPS特性进行深度分析,利用这些参数、数据及分析结果,对深入研究EPS自身工作特性、优化EPS控制器控制逻辑和算法[1]、缩短EPS的开发周期等都是非常有益的。

1 测试系统原理

检测EPS系统的工作特性是EPS设计开发的重要环节之一。EPS测试系统工作时,测控系统软件控制伺服电机,使伺服电机输出转动扭矩给电动助力转向系统的方向盘输入端,EPS控制器根据采集到的扭矩传感器的扭矩信号、NI采集卡发出的模拟车速信号、发动机引擎转速信号等按照控制器中设定的软件助力策略控制电机电流的幅值和方向,输出转向助力,后端磁粉制动器模拟车辆的前轮与地面摩擦力产生的阻力矩加载在电动助力转向系统的输出端,从而形成一个完全模拟整车实车环境的测试环境。

2 测试系统机械结构设计

本文设计构建的EPS测试系统平台机械结构包括测试台架,模拟转向盘装置(包括伺服电机、输入扭矩传感器、联轴器),待测EPS(包括涡轮蜗杆减速机构、扭矩传感器、控制器、直流有刷电机)、转向传动轴、加载装置(包括输出扭矩传感器、磁粉制动器)等组件。测控系统机械结构见图1。

图1 EPS测试系统台架机械结构图

3 测试系统硬件设计

测试系统的硬件电气部分由输入端转向驱动模块、输出端转向阻力加载模块和测控模块构成。

3.1 转向驱动模块和阻力加载模块

EPS输入端转向驱动模块由安装在测试台架上的伺服电机和安装在测试机柜中的电机伺服驱动板两部分组成。工业控制计算机经由屏蔽信号线缆连接电机伺服驱动板,根据上位机软件中设定的伺服电机旋转角度、扭矩和转速的参数,由驱动电路驱动伺服电机按测试要求运转,来模拟驾驶人员实际驾驶车辆时转动方向盘的动作[3]。EPS输出端转向阻力加载模块由磁粉制动器模拟为自动测试提供转向阻力矩。测控软件界面中设置加载参数并通过多功能采集卡输出控制信号以控制磁粉控制器加载需要的阻力矩。

3.2 测控模块

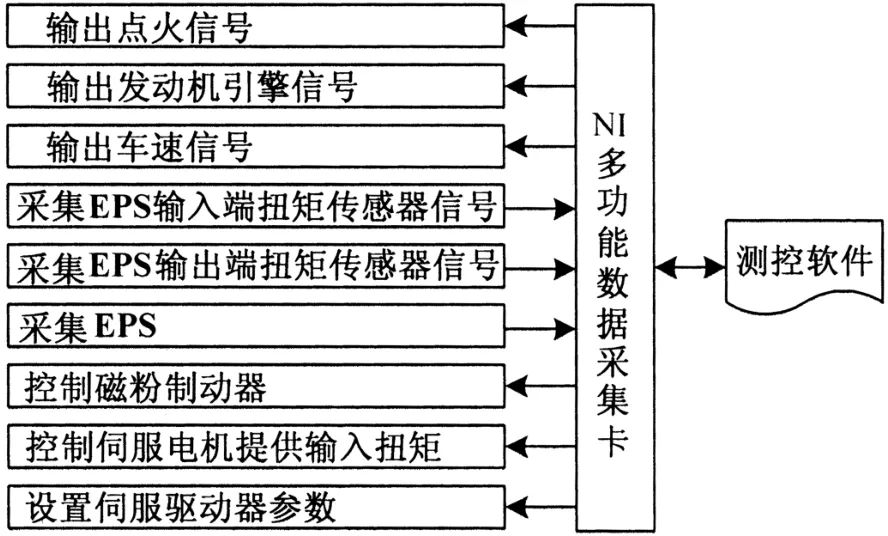

测控模块置于测试机柜中,由工控机、数据采集模块、信号转接板和程控电源等组成,见图2。测控模块以工业控制计算机为核心,结合多功能数据采集卡和LabVIEW测控软件实现具有测控测量功能的虚拟仪器。计算机控制伺服电机提供转向输入端的输入扭矩,同时以数据采集卡采集输入和输出扭矩传感器信号、电流传感器信号和输入转角信号,作为上位机软件计算和评估的数据基础。

工业计算机为虚拟仪器提供硬件平台支持,其PCI插槽用于插接多功能数据采集卡,其串口与伺服电机模块通信,其USB接口与可编程直流电源通信。该测控平台工业计算机采用研华IPC-610L,其CPU是奔腾双核E7400,主频2.8 GHz,内存4 GB,500 G硬盘,具有4个高速PCI插槽。这款工业计算机性能稳定,能适应较恶劣的环境,可满足测试的需要。数据采集卡采用NI PCI-9229多功能卡,该卡具有250 kS/s的采样率和16位A/D转换器分辨率,并具有32路16位模拟输入、4路16位模拟输出(833 kS/s)、48路数字I/O,2个32位计数器和一个频率发生器,能对测试中的各种信号进行高效地实时采集[4]。用于采集助力电机电流的电流传感器采用LEM CS050EK1型号,其原边额定输入电流为50 A,线性度≤1%FS,响应时间≤7μs,满足电机最大30 A电流的测量需要。对扭矩传感器,输入端采用JN338AE-50,其转矩准确度≤0.5%,测量转矩范围是≤50 N·m,输出端采用JN338AE-100,其转矩准确度≤0.5%,测量转矩范围是≤100 N·m。

图2 测控模块硬件构成图

3.3 信号转换电路

测控系统对信号的采集和供给是通过插在工控机PCI插槽上的NI数据采集卡实现,由于采集卡的数字信号I/O电平是标准TTL电平(0 V和+5V),模拟信号的采集和输出最大峰值是+10 V电压,但对于EPS系统点火信号需要12 V模拟信号,引擎信号和车速信号需要0 V/5 V的PWM方波信号,而且NI采集卡的AO信号端口最大驱动电流为5 mA,DO信号端口最大驱动电流为24 mA,不能满足EPS控制器的信号驱动能力。这就需要有一块用于匹配NI数据采集卡和控制器之间信号电平转换的电路板,如下是对此信号转换电路的设计。

NI多功能采集卡输出+5 V时由转接板转换为输出+12 V电路如图3。

图3 +5 V转换为转接板输出+12 V电路

图3转换电路采用NPN型三极管作为开关电路,使用+5 V驱动三极管接通和关闭上拉的+12 V电源,当三极管基极由NI采集卡输入+5 V时,三极管导通,则电路输出0 V。而当三极管基极由NI采集卡输入0 V时,三极管截止(不导通),输出端由上拉电源提供12 V。此电路为输入和输出反向逻辑关系的电路,需要在使用时由上位机LabVIEW程序做反向处理。

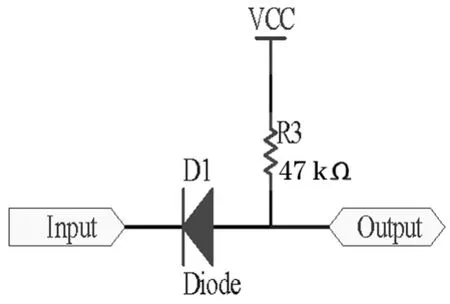

NI多功能采集卡采集+12 V信号时由转接板转换为采集+5 V电路如图4。

此转换电路采用二极管作为开关电路,当输入端是0 V时,二极管导通,则输出端为0V(VCC为+5 V)。当输入端为12 V,二极管不导通,则输出端输出上拉电源的+5 V。此输入输出为正向逻辑关系,不需上位机程序做反向处理。

图4 12 V信号转换为+5 V电路

4 测试系统软件设计

本测试系统采用虚拟仪器技术,以LabVIEW为软件编程平台,实现数据采集、信号的产生和设备的控制。LabVIEW(Laboratory Virtual Instru⁃ ment Engineering Workbench)是一种用图标代替文本代码行创建应用程序的图形化编程平台,它具有一个可以完成任何测量编程任务的庞大函数库,LabVIEW的函数库包括数据采集、GPIB控制、串口控制、数据分析、数据显示及数据存储等等,因此在测试测量领域具有明显的优势,是在工业领域和研究实验室应用十分广泛的数据采集和仪器控制软件[5]。

4.1 测控软件基本功能

使用LabVIEW编制的上位机软件实现如下的功能:控制测试系统的供电电源,设置伺服电机和磁粉制动器工作参数并控制其运行,输出EPS控制器需要的信号,采集扭矩传感器和电流传感器的信号,绘制特性曲线和显示评估指标等[2]。基于这些软件基本功能实现测试输入输出特性曲线、助力电流特性曲线、主动回正特性曲线、最大助力电流、最大/最小转动力矩、空载转动力矩、功效测量曲线、磁滞现象评价曲线、K因子曲线等评价EPS性能参数的特性测试并在虚拟仪器界面上实时显示测量数据及性能分析评估结果。

测控软件界面上需要显示的信息如下:

(1)输入转矩值、输出转矩值、输入轴转速、磁粉制动器制动力矩;(2)车速值、引擎转速值、点火开关状态;(3)输入输出特性和助力电流特性曲线对称度计算值;

(4)空载左/右转输入力矩值;

(5)EPS控制器当前诊断代码(通过CAN总线发出);

(6)测试曲线结果;

(7)最大助力电流值;

(8)位置传感器信号采集值;

(9)伺服电机转动角度值;

软件界面采用虚拟仪表呈现,所有数据实时显示,500 ms刷新一次。

4.2 信号采集与输出

本测试系统需要软件驱动多功能采集卡提供给EPS系统使其正常运行的信号有:模拟车速信号、发动机引擎转速信号,发动机点火开关信号;针对测试台的控制输出信号有:为EPS系统提供输入扭矩的伺服电机控制信号、试验台模拟负载磁粉制动器加载扭矩调整信号等。测试系统需要采集的数据有:EPS系统工作电压、助力马达电流、EPS系统输入输出端扭矩和转动角度等。

上位机软件通过NI采集卡输出和采集信号,并实现对设备的控制,图5是信号采集与输出框图。

图5 信号采集与输出框图

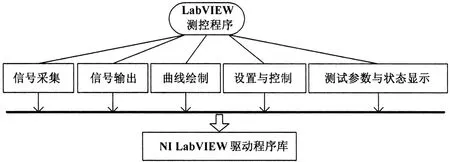

4.3 测控软件模块框图

本电动助力转向测试系统采用LabVIEW图形化编程平台编制测控软件实现对信号的采集和输出,对数据的采集与输出在硬件上依赖于NI多功能数据采集卡,软件上依赖于硬件驱动程序和数据采集库函数。数据采集卡都有自己的驱动程序,硬件驱动程序是应用软件对硬件的编程接口,它包含了特定硬件可以接受的操作命令,完成与硬件间的数据传递。采用NI的数据采集卡的好处就是厂家已经提供了驱动程序及与LabVIEW的接口程序,无需再自己编写,作者则侧重在如何在LabVIEW中编写测控程序实现仪器控制和数据采集。依据实现功能不同来划分的软件功能模块图如图6。

图6 软件功能模块图

5 结论

本文提出了一种汽车电动助力转向的性能测试系统设计方案,采用LabVIEW编制的测控系统上位机软件控制伺服电机和磁粉制动器提供驱动和加载扭矩进行电动助力转向系统性能测试。经测试验证,该测试系统能有效地进行电动助力转向系统的各种性能测试及对电动助力转向系统的持续耐久的工作性能进行评估,为电动助力转向系统开发研究及进一步性能优化提供数据依据。

[1]Yasuo Shimizu,Toshitake Kawai.Development of elec⁃tricpowersteering[J].In: SAE Paper[C]. 910014:551-556.

[2]季学武,马小平,陈奎元.EPS系统性能试验研究[J].江苏大学学报:自然科学版,2004,25(2):116-119.

[3]王其东,杨孝剑,陈无畏,等.电动助力转向系统控制的台架试验研究[J].汽车工程,2004,26(5):553-555.

[4]施国标,林逸,邹常丰,等.汽车电动助力转向试验台测试系统开发[J].测控技术,2005,24(3):23-25.

[5]程寿国,陈小龙.汽车电动助力转向系统改装技术研究[J].机电工程,2013(3):314-317.

[6]白云,高育鹏,胡小江.基于LabVIEW的数据采集与处理技术[M].西安:西安电子科技大学出版社,2009.

Design of Measurement System for Electric Power-Assisted Steering

LIU Gui-hua1,2

(1.College of Information Science&Technology,Donghua University,Shanghai 200051,China;2.TRW Automotive Components Shanghai Co.,Ltd.,Shanghai 201814,China)

The article introduces the operating principle and elementary structure of the measurement system for electric power-assisted steering(EPS).Based on the need for EPS performance evaluation and measurement,an approach which is to build the EPS measurement system based on virtual instrument technology is proposed.The measurement system can acquire various signals from electric power-assisted steering system,which supports to do research on control strategy and control parameter.The measurement result indicates that test data is of high accuracy and the measurement system is stable and reliable.

measurement system;virtual instrument;LabVIEW;data acquisition

U463.4

A

1009-9492(2014)09-0031-04

10.3969/j.issn.1009-9492.2014.09.008

刘规划,男,1980年生,河南上蔡人,硕士,高级工程师。研究领域:控制工程。 (编辑:阮 毅)

2014-03-04