六自由度机器人在铸锻行业的应用研究

2014-02-10王素艳

王素艳

(沈阳职业技术学院,沈阳,110045)

六自由度机器人在铸锻行业的应用研究

王素艳

(沈阳职业技术学院,沈阳,110045)

铸锻行业属于高污染、高危险、高能耗行业,故可用机器人来代替人工。本文从六自由度机器人联线在铸锻生产线的技术要求、联线内容设计要求、动作流程设计、工艺流程设计、计算机控制总线设计要求等方面进行论述。

机器人,六自由度,铸锻,总线控制,生产线

0 引言

近10年,经济中等发达地区汽车销量以每天700辆递增,已达平均2-3人就有1台车的水平,2013年中国汽车产销量均超过2000万辆。我国汽车行业的快速发展为锻造产品提供了广阔的需求空间,2013年1-9月,仅辽宁省锻件产量就达14万吨,足见汽车行业对锻造行业发展的重要性。为了跟上市场需求的变化,一些传统锻造企业纷纷通过合资、联合、扩产等方法提升自身能力,还有越来越多的新企业进入锻造领域,从业人员翻番增长,扩大了我国锻造业整体规模[1]。

长期以来,锻造行业属于是高危险、高污染的基础性产业,企业员工待遇低,员工流失率高。锻造行业多数的生产过程都是采用传统设备并且由人工操作完成,危险性大,工人劳动强度高,能耗高,生产效率低,产品质量不稳定;同时由于锻造业产生有害气体、烟尘、噪声和振动等问题,对员工身心健康也构成严重的威胁[2]。

随着互联网的快速发展,产品制造处于全球经济一体化的大潮中,企业对锻件的质量、价格、交货期限等提出了越来越严格的要求。同时,国外许多锻造企业在华投资,也增加了国内锻造企业的竞争压力,因此,国内锻造企业为提高产品质量、提高劳动生产率、减轻工人劳动强度、减少产品生产周期,开始在锻造生产线上应用机器人,这对企业的可持续发展至关重要[3]。

1 机器人在汽车曲轴锻造生产线上的应用

曲轴是汽车发动机的主要旋转机构,它担负着将活塞的上下往复运动转变为自身的圆周运动,常说的发动机转速就是指曲轴的转速。汽车发动机曲轴一般都是锻钢曲轴,由于汽车行业的不断发展,其市场对曲轴的需求量越来越大,对曲轴的质量要求也越来越高,因此,将机器人应用在汽车曲轴锻造生产线上,既可实现曲轴的辊压、加热、锻压、二次锻压以及修剪等,还能够节省人力、提高生产效率、保证产品质量。

机器人自动生产线由机器人和中央控制系统组成,机器人主要用于设备之间的物料转移及周转,并同其他锻造设备相互连接,利用中央控制实现生产线的整体自动化[4-5]。

机器人普遍采用六自由度高速机器人,目前国内有多家企业正在开发,并且技术逐渐稳定成熟,机器人可在回转范围任意角度内工作,负载能力可达500kg,重复定位精度可达±0.3mm,最高可达到±0.06mm,同时根据工艺需要配备外部滑台,实现长距离物料转移[6]。

机器人配备机械手用于夹持零件,并且夹钳动作快速平稳。夹紧块采用模具钢制造,所夹持坯料温度在达到1200-1300℃时仍能保持良好的工作状态。机械手夹持工件时,运转自如,工作性能稳定可靠。机械手根据零件而设计,可完成夹紧、松开、装卸工件、前后移动、升降以及翻转等动作,也可用于铸造行业中浇铸、喷丸、淋砂、挂链等工序。

2 六自由度机器人在铸锻造生产线上的技术开发

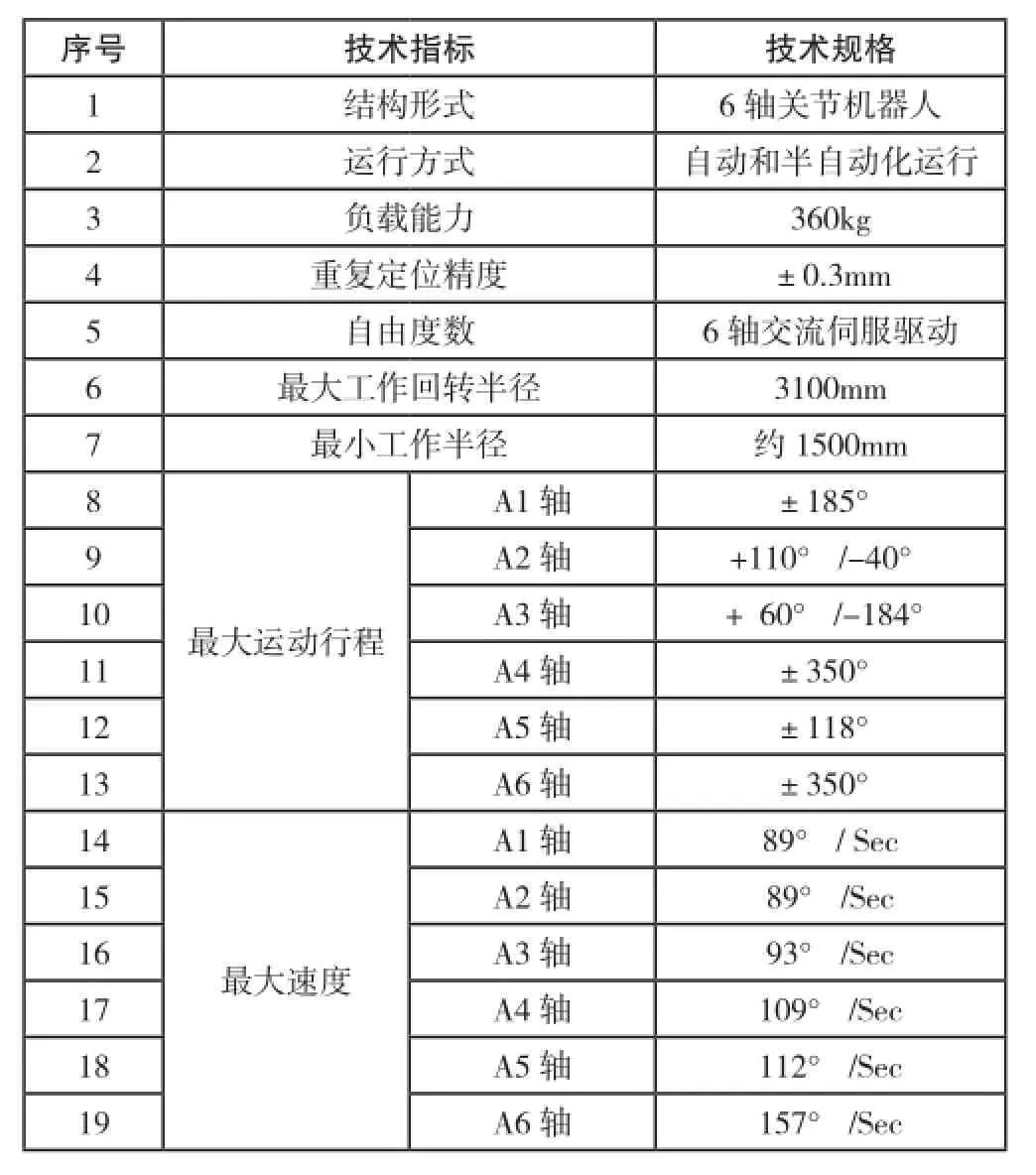

以360kg机器人(见图1)的锻造线为例,其技术性能及特点如下。

图1 360kg的机器人

2.1360kg机器人参数

铸锻造生产用的联线机器人(使用不同的机器人将生产线与生产线联系起来)在工作空间中的运动位置、姿态和轨迹、操作顺序及动作的时间等直接影响铸件产品的质量。360kg机器人的参数见表1。

表1 360kg机器人参数

2.2联线设计内容

联线工作包括:

1)生产线工艺流程;

2)生产线主要设备的技术参数和技术要求合理的选择和配置设计;

3)各设备间相互衔接的技术设计和辅助设备的配置;

4)生产车间平面布置图设计;

5)锻造过程各工序、时序的设计和计算;

6)设备动作流程设计;

7)总线控制和各设备之间的通信技术要求设计;

8)生产线各子项(生产单位)之间的技术协调;

9)生产线联线的调试工作和调试期间的技术协调工作。

2.3工艺流程

根据产品分类及其特点,工艺流程有所不同。一般工艺如下:

感应加热—辊锻—预锻—终锻—切边—热校正。

2.4总线控制设计

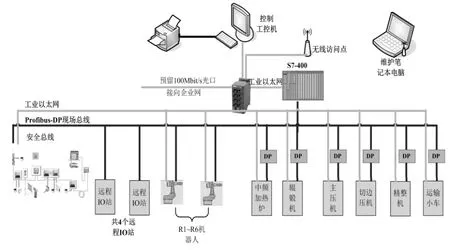

总线控制系统采用2层网络,3种总线结构,上层采用工业以太网,下层采用Profibus-DP现场总线和PILZ安全总线。工业控制计算机通过交换机与主控PLC连接,实现大量数据高速传输。现场设备层采用Profibus-DP为通信总线,进行实时数据传输。全线各分设备直接与总控通信,且各分设备之间不进行通信。现场安全信号接入到PILZ安全PLC上,实现安全信号的单独传输[7]。主控系统网络图如图2所示。

生产线总线控制系统由以下3种总线结构组成。

工业以太网:主控计算机通过网络交换机连接主控PLC,传输数据流量大的信号,用于生产数据管理和数据备份。以太网交换机预留100Mbit/s与工厂生产管理系统连接的接口。

Profibus-DP:由主控PLC作为主站连接单机设备的PLC和远程IO站,传输各单机设备与总线控制系统之间的控制信号(包括状态信号和动作信号),保证生产线运行;主控PLC也可通过DP/DP耦合器与各分设备进行通信,实现控制信号的传输。

PILZ安全总线:安全PLC采用紧凑安全型PLC,现场安全信号通过硬接线方式连接到安全PLC上。另外,安全PLC采用冗余技术,由不同厂家生产的2个CPU组成,保证安全信号传输的可靠性。安全PLC通过Profibus-DP通信模块接入到Profibus-DP网络,控制信号和安全信号分离,保证系统的高可靠性。

图2 主控系统网络图

3 结论

1)铸锻造生产线上利用六自由度机器人可优化生产线设备配置和节约资源。汽车曲轴锻造生产线是由汽车曲轴生产节拍配置的加热设备和其他辅助设备组成,模具的冷却和润滑是在设备打击之间完成,配置机器人后可最大限度地减少生产辅助时间、减少加热火次、节约能源、提高设备的使用效率,从而最大限度地提高设备的负荷率,设备负荷率可以提高到95%以上。

2)铸锻造生产线上利用机器人可节省人力。利用机器人可实现锻造生产线的全线自动化及无人操作自动化生产,节省了大量的人力,从而减少有害气体、烟尘、噪声和振动等对人身心健康造成的危害。

3)铸锻造生产线上利用机器人可保障安全生产。机器人与生产线相关设备及装置通过中央控制可以实现控制接口互锁,故障自动提示、报警,保障安全生产,最大限度地减少设备的损坏及人员伤亡。

4)铸锻造生产线上利用机器人可提高产品质量。机器人在生产线设备的工艺参数一致,避免了人为因素造成的产品质量不稳定,因此利用机器人生产线可保证产品质量的稳定性。

5)铸锻造生产线上利用机器人适合生产大批量的汽车零件,如曲轴、连杆、前桥、半轴、十字轴、缸体、缸盖等,满足了生产线上坯料的周转、冷却以及润滑模具的要求,提升了生产线设备的智能化水平,降低了锻造工序的能耗,有助于锻造行业的可持续发展。

[1] 韩木林,吴顺达.锻造行业节能减排技术措施及发展方向研究[J].锻压装备与制造技术,2010,45(5):15-20.

[2] 铸造和锻压行业分析报告[R].2014.5.http://www.docin.com/p-807397213.html.

[3] 2012-2016年中国锻压机械制造行业产销需求预测与转型升级分析报告[R].2012.

[4] 刘长斌,王韫,孔文.机械手在锻造生产线上应用研究[J].科技资讯,2011(12):112.

[5] 马占义,芮执元.一种新型铝锭码垛机械手的研究设计[J].新技术新工艺,2009(8):63-65.

[6] 李尊荣,付翔.现代锻造生产线的设计[J].锻压技术,1996,21(3):7-12.

[7] 陈霄.PLC在锻造操作机械手中的应用研究[J].电子机械工程,1995(2):37-41.

本项目是沈阳市科学技术计划项目,项目编号:F13-015-2-00。