基于SOI光波导的损耗测试与优化

2014-02-10崔丹凤谢成峰晋玉剑刘耀英李艳娜韦丽萍王永华薛晨阳

崔丹凤,谢成峰,晋玉剑,刘耀英,李艳娜,韦丽萍,王永华,刘 俊,薛晨阳

(1.中北大学仪器科学与动态测试教育部重点实验室,山西太原 030051;2.中北大学电子测试技术重点实验室,山西太原 030051)

0 引 言

随着集成光学的发展,光波导器件得到了越来越广泛的关注.目前,光波导材料主要包括二氧化硅、绝缘体上硅(Silicon-on-Insulator,SOI)、铌酸锂等,其中SOI材料与另外两种材料相比,成本较低且具有更好的材料稳定性,并且与CMOS工艺兼容,更容易集成,因此,越来越多的光波导器件开始选择SOI材料[1,2].衡量光波导器件性能的一个重要指标是器件的损耗程度,为了能够实现性能好的光波导器件,必须要获得低损耗的波导结构单元[3-5].近年来,关于光波导损耗方面的研究受到国内外学者的广泛关注,例如,S.J.Mc Nab和Y.A.Vlasov为了研究弯曲波导的损耗问题,制备了上百个弯曲的波导线[6];IMEC、根特大学、韩国高等科技学院等多所高校利用氢退火工艺将光波导的表面粗糙度降低到1 nm左右[7,8].

本文主要是基于光在SOI光波导中的传输模式,利用相关的仿真软件对波导传输损耗进行了理论分析和模拟仿真,并对制备出的低损耗光波导结构分别进行了传输损耗及耦合损耗的测试和计算.

1 理论分析

光波在波导结构中传输时,输出光功率与输入光功率之间的差值称为插入损耗,主要包括波导中的传输损耗以及光纤和波导间的耦合损耗.本文主要研究传输损耗中的散射损耗、辐射损耗以及耦合损耗.波导的传输损耗可以笼统地表示为

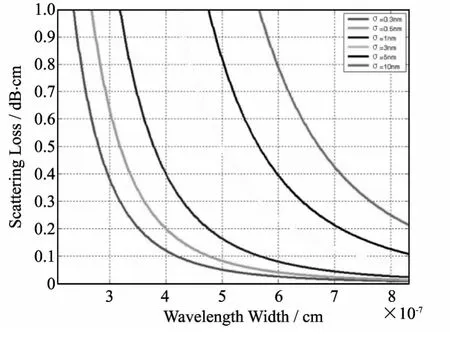

图1 波导散射损耗与表面粗糙度、波导宽度关系曲线Fig.1 The curve of relation among the waveguide surface roughness,scattering loss and width

1)散射损耗

散射损耗一般情况下也就是表面散射损耗,设k0为空间波数,n1为波导层的折射率,d为波导宽度,σ表示表面粗糙度,Payne和Lacey对于波导散射损耗的描述如式(2)所示.波导侧壁的粗糙度呈指数型或者高斯型两种分布,且指数型分布时系数m=0.48,高斯型分布时m=0.76,利用Matlab软件就可以得到光波导散射损耗、表面粗糙度以及波导宽度的关系曲线,如图1所示.由图1中可以看出,随着波导宽度的增加,散射损耗随之减小,当波导宽度固定时,散射损耗与σ2成正比.

2)辐射损耗

辐射损耗主要是指光在波导中传输时的衬底或覆盖层的辐射,一般在弯曲波导中表现的比较明显,是产生波导弯曲损耗的主要因素.设为环形波导每周的功率损耗百分比,δλd为谐振曲线的半高宽,γt为在谐振峰处的最低功率值,FSR为由频谱宽度,可以得到单模条件下的环形波导弯曲损耗为

弯曲半径与弯曲损耗呈指数关系,半径越小,弯曲损耗越大,随着半径的不断增大,环形波导的光场局域能力也随之增强.另外,光波从硅材料到空气中的反射率约为30%,会产生较大的额外损耗,因此我们在光波导结构的制备过程中沉积了一层二氧化硅来降低波导表面的辐射损耗.

散射损耗和辐射损耗都属于在波导结构中产生的损耗,在实际测试中单模光纤和波导间的耦合损耗[9]也是影响器件性能的重要因素.光纤与波导的耦合方式主要有端面耦合和光栅垂直耦合两种方式,端面耦合方式由于两种材料存在较大的折射率差,并且具有较严重的模式失配,从而会产生较大的耦合损耗.耦合损耗的定量计算可表示为

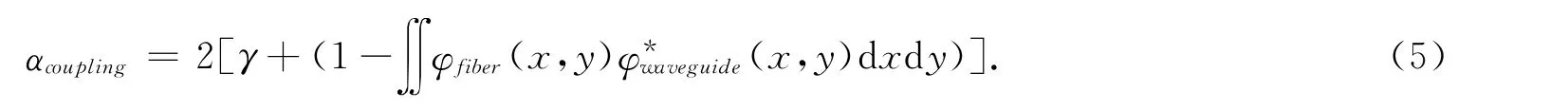

光波导器件不仅可以通过改善波导表面粗糙来降低损耗提高性能,还可以将光的传输状态控制在单模模态下.主要是由于多模模态下的波导光场局域能力较弱,且具有较大的体积模式,从而造成了泄露损耗和弯曲损耗的增加.因此,在设计光波导结构时需要将波导宽度控制在0阶导模的截止厚度与1阶导模的截止厚度[10]之间.

2 设计与制备

在1 550 nm波长段利用束传输法(BPM)对不同波导宽度进行模拟仿真,得到与有效折射率的关系曲线如图2所示.从结果中可以得到,随着波导宽度的增加,有效折射率随之增大,而光场倏逝波强度随之减弱,不利于直波导与环形谐振腔的近场耦合.当波导宽度600 nm时,波导属于单模传输模式,可以有效地降低传输损耗.

图2 有效折射率与波导宽度变化关系图Fig.2 Effective refractive index against waveguide width

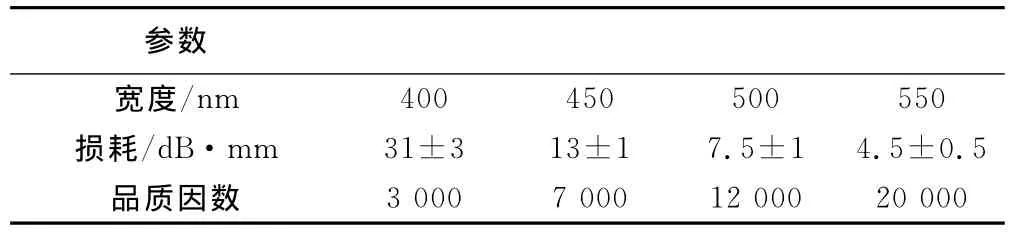

在研究波导宽度与环形谐振腔谐振曲线关系的模拟仿真时,考虑到计算机的仿真运行空间及速度,选取环形腔半径为2.5μm,直波导与环形谐振腔之间的耦合间距为0.1μm.表1是不同波导宽度所对应的损耗和品质因数(Q).

表1 不同波导宽度对应的散射损耗及品质因数Tab.1 Loss and quality factor in different waveguides

结合理论和工艺上的限制,我们选择顶层硅为220 nm,掩膜层厚度为3μm的SOI基片.设计的波导结构宽度为500 nm,环形腔半径为20μm,从而有效地提高直波导与环形腔的近场耦合,并且有效地降低环形腔的弯曲损耗.同时,在波导结构上覆盖了一层厚度为1μm的二氧化硅来降低波导表面的辐射损耗.在加工制备过程中,采用了100 k V的电子束光刻系统的曝光工艺与深硅刻蚀技术[12,13]相结合的制备方法来获得纳米级线条图形.电子束曝光技术不仅具有超高的分辨率,并且可以利用光刻胶作为掩模板而不需要单独制备光刻板.通过大量实验,获得了波导表面光滑且波导侧壁陡直度较好的硅基光波导结构.制备完成的环形波导结构如图3(a)所示,图3(b)为环形波导与直波导耦合区域,其耦合间距为129 nm.

图3 扫描电镜图Fig.3 Scanning-electron micrographs

3 实验测试与分析

图4 1 500μm矩形直波导输出功率测试图Fig.4 The output power testing chart of 1 500μm rectangular waveguide

分别对光在光波导传输中的传输损耗以及单模光纤与波导间的耦合损耗进行测试与计算.

3.1 传输损耗

在波导宽度为500 nm不变的条件下,利用Newport光功率计对不同波导长度矩形直波导的输入和输出功率分别进行测试,对测试结果进行计算分析后就可以得到波导在单位长度上的损耗.选取的波导长度分别为500μm,1 000μm和1 500μm,长度为1 500μm的波导在输入光功率为1 m W时的输出功率如图4所示.由式(1)可以得到其传输损耗,经多次测试平均值为4.6 dB/cm.当波导宽度变为1μm时,以相同的方法得到波导的传输损耗为8.3 dB/cm.从测试结果中可以得到,宽度为1μm的直波导结构的光损耗远高于宽度为500 nm的波导损耗,与理论分析的单模条件下传输损耗较低一致.同时,对添加了覆盖层的波导在相同的条件下进行了测试,结果得到波导传输损耗降低到3.96 dB/cm.

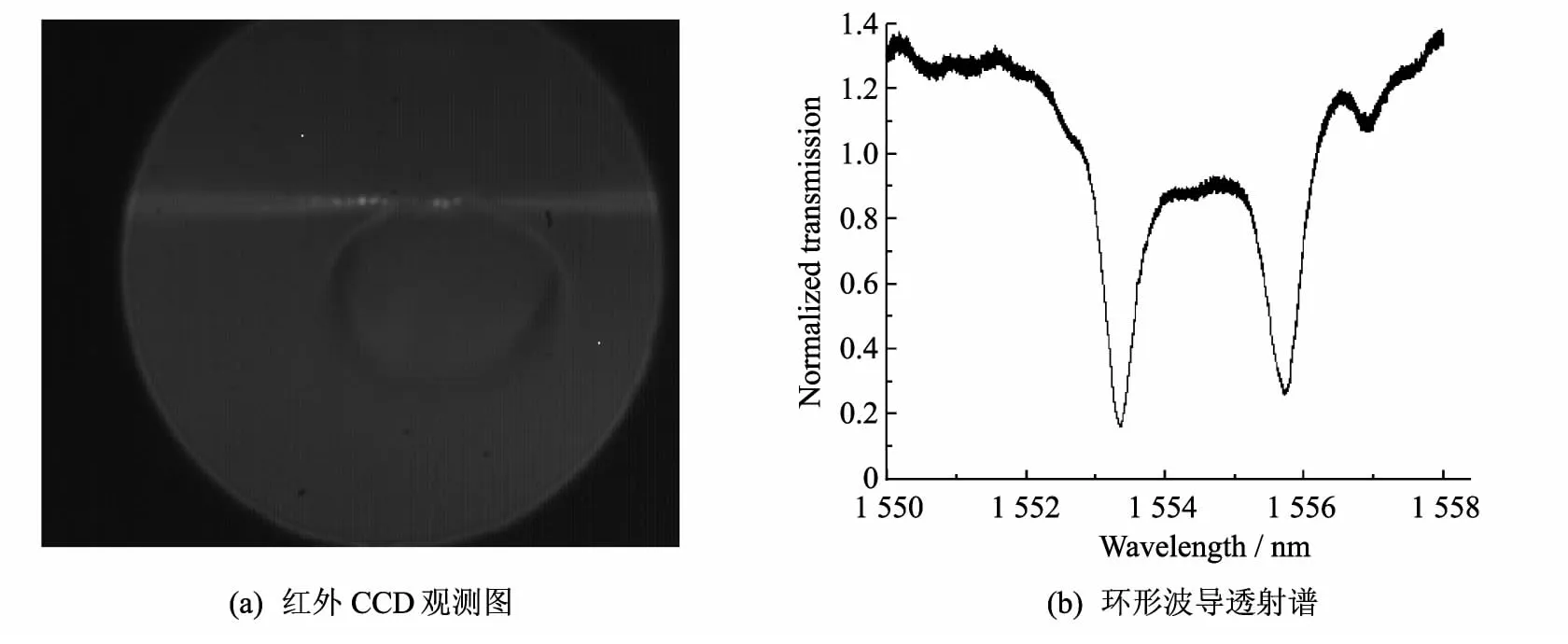

利用透射功率谱法[14]对不同弯曲半径的环形波导损耗进行了较精确的测试分析,图5为测试过程中观察到的环形波导耦合效果图,图5(a)是在红外CCD下的实时观测图,从图中可以直观地看出直波导与环形腔的通光过程,图5(b)为相对应的功率透射谱.根据式(3)、式(4)可以得到半径为20μm的环形波导k2p=4.5×10-3,弯曲损耗约为0.02 dB/bend.

图5 环形波导的耦合效果图Fig.5 The diagram ofring-waveguide coupled effect

3.2 耦合损耗

本文中主要采用端面耦合法和垂直耦合法对光纤-波导的耦合效率分别进行测试,并得到最优的耦合效率约为32.7%.

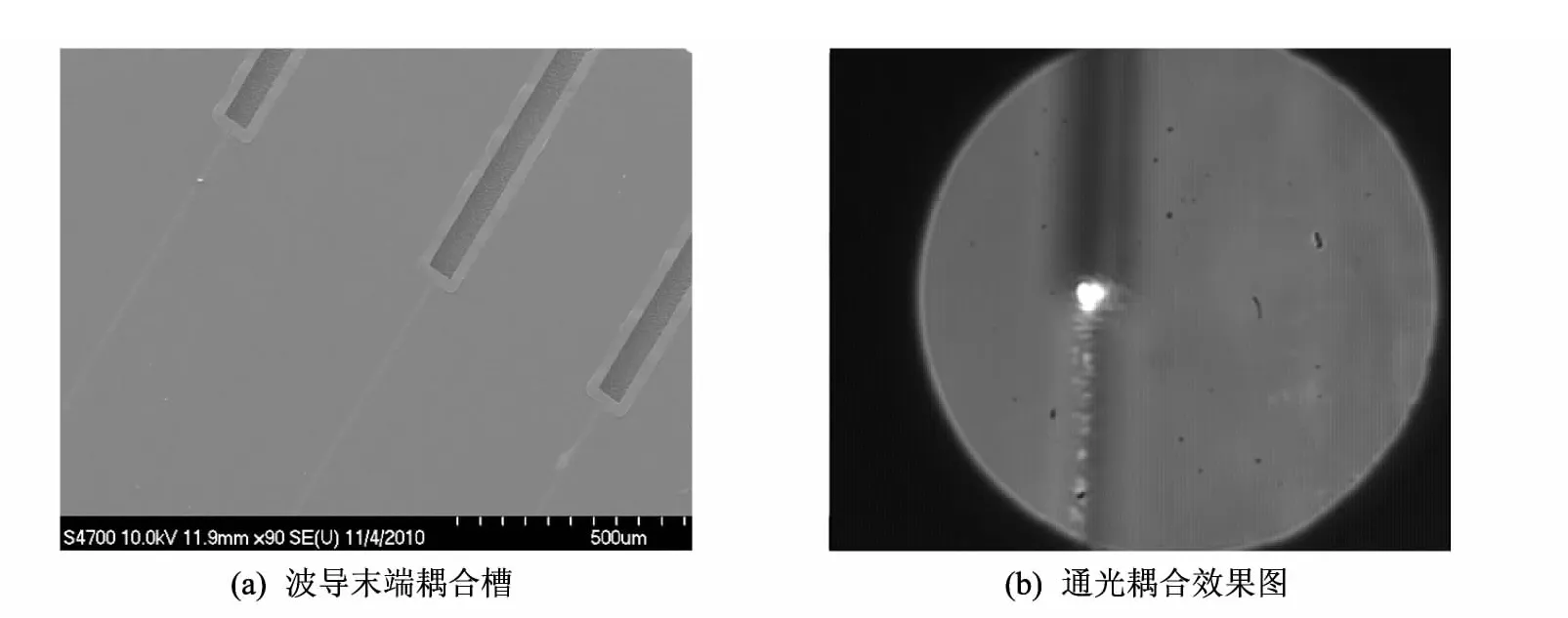

3.2.1 端面耦合法

端面耦合法是指光纤与波导直接对接,为了减小光纤和波导之间的尺寸差距,实验中采用锥形光纤,并利用耦合槽结构来增强耦合效率,耦合槽结构的深度约为50μm左右,贯穿在SOI基片的顶层硅、氧化层以及基底硅中,如图6所示,为端面耦合槽及光耦合效果图,通过平台测试,耦合效率最高能达到12.3%.

图6 端面耦合Fig.6 End-face coupling

3.2.2 垂直耦合法

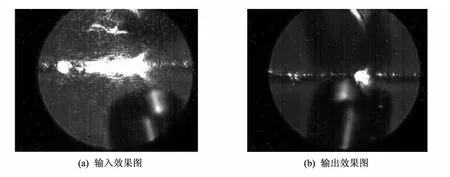

为了更有效地减小耦合损耗,提高耦合效率,对测试方法进行了改进.采用垂直耦合法进行测试,利用衍射光栅作为垂直耦合单元,与单模透镜光纤组成垂直耦合系统,将光垂直耦合入直波导中,经光波导传输到出射端,再通过同样的光栅结构将输出光信号汇聚到光电探测器中.实验装置如图7所示.垂直纳米光栅结构耦合输入输出端的效果如图8所示,从图中可以看出由于存在波导的传输损耗以及光栅结构的耦合损耗,输出端的光强要明显弱于输入端的光强,通过重复测试可以得到光栅结构的耦合效率为32.7%左右,与端面耦合相比耦合效率有了较大的提高,并且大大降低了光纤-波导间的耦合损耗.

图7 测量平台示意图Fig.7 Schematic of measurement platform

图8 垂直纳米光栅耦合Fig.8 Vertical nanometer grating coupling

4 结 论

本文在光的传输模态以及SOI光波导损耗特性的理论基础上,利用模拟仿真分析,设计并制备出了具有光滑波导表面的光波导结构,并分别对波导的传输损耗和耦合损耗进行了测试.测试结果验证了单模传输模态时的传输损耗较低,在波导层上添加覆盖层可以将波导传输损耗降低至3.96 dB/cm,利用光栅垂直耦合可以大大降低光纤-波导的耦合损耗,耦合效率可以达到32.7%.

[1] 西原浩.集成光路[M].梁瑞林,译.北京:科学出版社,2004.

[2] Grave I,Kan S C.Monolithic integration of a resonant tunneling diode and a quantum well semiconductor laser[J].Journal of LightwaveTechnoly,1994,12(7):163-169.

[3] Trinh P D,Yegnarayanan S,Jalali BS.Integrated optical directional couplers insilicon-on-insulator[J].Electron.Lea,1995,31(24):2097-2098.

[4] Tfinh P D,Yegnarayanan S,Jalali B.5×9 integrated optical coupler insilicon-on-insulator tecinology[J].IEEE Photon.Techn01.Lett,1996,8(6):794-796.

[5] Trinh P D,Yegnarayanan S,Coppinger F,et al.Compact multi-mode interferencecouplers in silicon-on-insulator technology[J].Lasers and Electro-optics,CLEO’97,Baltimore,MD,1997:441-442.

[6] Vlasov Y A,Mc Nab S J.Losses in single-mode silicon-on-insulator strip waveguidesand bends[J].Optics Express,2004,141(6):1622-1625.

[7] Lee MM,Wu MC.Uhermal annealing in hydrogen for 3-D profile transformation on silicon-on-insulator and sidewall roughness reduction[J].Journal of Micro Electro Mechanical System,2006,15(2):338-343.

[8] Yonehara T.Novel SOI Wafer Technology[J].JSAP,2001,4(7):10-14.

[9] 刘军.SOI脊形光波导损耗研究[D].北京:国防科学技术大学,2010.

[10] 秦政坤,马春生.光波导简明教程第一版[M].北京:高等教育出版社,2011:132-141.

[11] Lin Q,Painter O J,Agrawal G P.Nonlinear optical phenomena in silicon waveguides:Modeling and applications[J].Optics Express,2007,15(25):16604.

[12] Lenz G,Eggleton B J,Madsen C K.Optical delay lines based on optical filters[J].Quantum Electronics:2001,37(4):525-532.

[13] 高凡.SOI基集成光波导器件及表面粗糙度改善的研究[D].上海:中国科学院上海微系统与技术研究所,2005.

[14] Chen Shaowu,Yan Qingfeng,Xu Qingyang,et al.Opticalwaveguide propagation loss measurement using multiple reflections method[J].OpticsCommunications,2005,256(5):68-72.