碳化硅对转炉炼钢脱氧合金化的影响分析

2014-02-10杨怀春马进国姜国才

杨怀春,马进国,姜国才

(新疆八一钢铁股份有限公司)

1 前言

碳化硅是一种人工合成的化合物,分子式为SiC,分子量为40.07,密度为3.20g/cm3。碳化硅是用优质石英砂和石油焦在电阻炉内炼制,其用途广泛,作为冶金材料可用作脱氧剂。碳化硅是一种新型的强复合脱氧剂,取代了传统的硅粉碳粉进行脱氧,和原工艺相比,各项理化性能更加稳定,脱氧效果好,降低原材料消耗具有成本优势。为此,新疆八钢第一炼钢厂在45t 转炉上进行了碳化硅代替脱氧剂的试验,以探索采用碳化硅脱氧效果以及对钢材质量及成本的影响。

2 碳化硅脱氧的理论分析

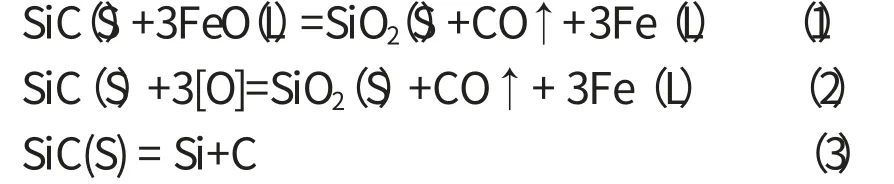

在转炉出钢过程中加入一定量的碳化硅,对钢水中的氧进行脱除,在脱氧的同时碳化硅将会起到增碳、增硅的效果,脱氧反应式如下:

根据SiO2、SiC、FeO、CO、[O]的标准吉布斯自由能计算反应式(1)、(2)、(3)的自由能与温度的关系分别为:

根据最小自由能原理进行Gibbs判据[1]可以得出:在炼钢环境下碳化硅分解、脱氧反应向正方向进行;且SiC分解的产物部分与钢液中的氧作用,部分融入钢液达到合金化增碳增硅的目的。

3 试验方法及分析

3.1 试验条件

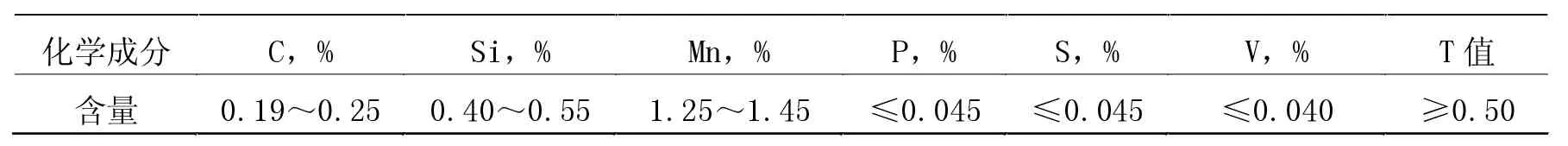

试验在HRB400E钢种进行,碳化硅技术条件及45t转炉钢水条件见表1、表2。

表1 碳化硅理化指标

3.2 碳化硅试验方案

在现场生产中45t转炉脱氧合金化工艺采用复合脱氧剂、硅铁、硅锰铁、硅钙钡。试验采用碳化硅、硅锰铁合金、硅钙钡。以增硅为基点配加碳化硅量,碳化硅在出钢过程随钢流一起加入,考虑碳化硅中硅元素收得率为80%~85%,与硅铁相当,需要配加碳化硅2.67kg/t,代替硅铁加入量1.79kg/t,试验炉数50炉,根据钢中化学成分验证对硅、锰、碳元素收得率的影响,如表3所示。

表2 钢水条件

表3 HRB400E钢化学成分控制要求

3.3 碳化硅的脱氧效果

(1)钢包自由氧含量。

针对试验炉次脱氧合金化后的钢包钢液进行钢包自由氧含量的测定,并与现状钢包钢液氧含量进行比对,见图1。

通过图1钢包自由氧含量的比对可以看出,使用碳化硅试验炉次的脱氧效果较好,试验炉次钢包自由氧含量:15×10-6~30×10-6,比目前脱氧合金化钢包自由氧含量低5×10-6~10×10-6。

图1 钢包自由氧含量对比图

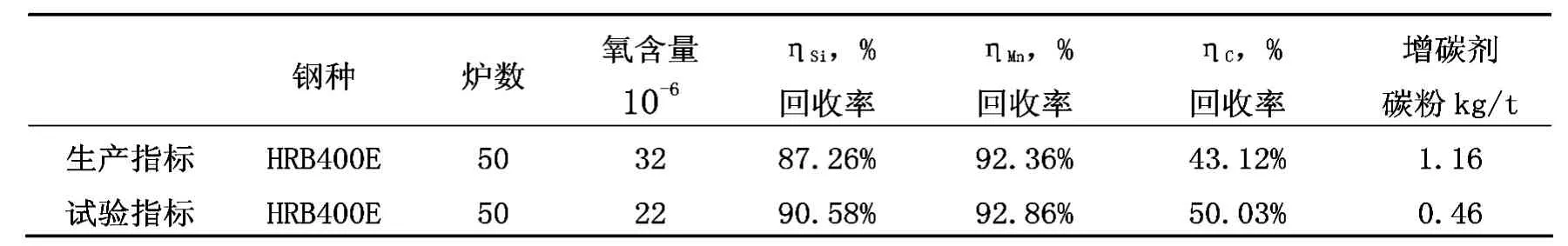

表4 试验冶炼数据统计

(2)碳化硅对合金元素的影响。

表4数据表明:试验炉次硅元素回收率较现状提高3.32%,锰元素回收与现状基本持平,碳元素回收率较现状提高了6.91%,试验炉次增碳剂碳粉用量较现状用量降低了0.7kg/t。

通过对合金元素的分析,进一步证明了碳化硅代替硅铁合金是可行的,碳化硅的脱氧产物为低熔点的SiO2和溶解度较低的CO气体,CO气体在钢液上浮的过程中加速钢液搅拌,并利于脱氧产物扩散和夹渣物上浮,使反应更为彻底,碳化硅起到了增碳增硅作用。

3.4 力学性能分析

新的国家标准GB 1499.2-2007规定:抗震钢筋除了满足一般热轧带肋钢筋的各项要求外,同时还应满足以下三个方面要求:

(3)钢筋在最大应力下的总伸长率≥9%。

力学性能符合HRB400E钢的力学性能要求。

3.5 碳化硅对合金成本的影响

加入碳化硅与未加碳化硅成本对比见表6。

通过试验获得试验钢的力学性能指标,如表5所示。

表5 试验钢力学性能统计

表6 成本核算

通过成本核算,利用碳化硅代替硅铁、碳粉、复合脱氧剂的脱氧合金化工艺,可以降低合金成本2.36元/t。

4 结论

通过对碳化硅的脱氧能力分析及试验,碳化硅作为如脱氧剂比硅铁脱氧剂效果好,硅元素收得率提高3.32%,锰元素回收基本持平,碳元素回收提高6.91%,增碳剂碳粉加入量由1.16kg/t降低到0.46kg/t,碳化硅起到了增碳增硅效果,并降低生产成本2.36元/t。碳化硅作为预脱氧剂是可行的。

[1]张朝晖.转炉石灰化硅脱氧试验研究.四川冶金.2001,(3):13.