DC01钢中夹杂物析出的热力学分析

2014-02-09供稿袁义义江勇王旭明勾立争YUANYiyiJIANGYongWANGXumingGOULizheng

供稿|袁义义, 江勇, 王旭明, 勾立争/ YUAN Yi-yi, JIANG Yong, WANG Xu-ming, GOU Li-zheng

DC01钢中夹杂物析出的热力学分析

Thermodynamics Analysis of Inclusion Precipitation in DC01 Steel

供稿|袁义义1, 江勇1, 王旭明1, 勾立争2/ YUAN Yi-yi1, JIANG Yong1, WANG Xu-ming1, GOU Li-zheng2

内容导读

完善了FactSage数据库中的相关热力学数据,并用该软件的模型系统分析了DC01钢中夹杂物的析出行为,得出了随着稀土添加量、初始氧含量与硫含量的增加,钢中夹杂物类型及数量的变化规律。在本文计算条件下,DC01钢中的夹杂物主要为Al2O3、MnS及AlN,其中MnS与AlN在固相中析出。为保证钢中夹杂物的细小弥散分布,稀土添加量应在0.038%以上;在稀土添加量为0.03%条件下,则需保证钢中的氧含量低于0.0016%,硫含量低于0.004%。

DC01钢中夹杂物析出的热力学分析DC01钢作为典型的冲压用钢,为诸多冲压件材料的首选。但是在连铸、冷轧及冲压过程中,钢中的夹杂物严重影响冲压后的形貌及其使用性能[1]。钢中添加适量稀土元素可明显改善夹杂物的类型及尺寸,使夹杂物细小弥散分布[2,3],从而改善钢的力学性能与加工性能。FactSage软件以其数据库丰富、计算功能强大等优势在冶金行业中广泛应用[4]。其中Equilib模块可较准确地评价钢液冷却及凝固过程中夹杂物的类型及数量。基于此,本文通过调整DC01的成分,利用FactSage热力学软件系统研究了DC01钢凝固过程中夹杂物的析出行为。研究工作为钢中夹杂物类型的控制及新产品的研发提供理论依据。

计算方法及验证

FactSage整体采用系统内绝对吉布斯自由能最小作为平衡终点的判断依据。吉布斯自由能计算则按照系统中相的存在状态而采用相应的模型进行计算[5,6]。由于FactSage数据库中有关稀土元素数据库的数据较少,本文特别补充了Ce2O2S与Ce2Si2O7的热力学数据,如表1所示。其中Ce2Si2O7的熔点为1762℃,在炼钢温度下为纯固相,且考虑到标准生成吉布斯自由能的表达式可写成ΔGΘ=A+BT形式,在此将其热力学数据从1000 K线性扩展到炼钢温度以下。

表1 稀土化合物补充热力学数据

为检验模型计算结果的可靠性,利用FactSage中模型计算结果与现有文献中有关稀土钢实验结果进行对比分析,如表2所示。

表2 计算结果与实验结果对比

可以看出,FactSage模型计算结果与文献中实验结果基本吻合。其中由于Cr4C在钢中很难发现,而稍有出入。因此,可以利用FactSage进一步考察本文DC01钢中的夹杂物析出行为。

以现场生产的DC01钢化学成分为基准(见表3),分析了该钢种凝固过程中夹杂物的析出行为,并通过调整钢中的氧硫含量及稀土Ce的添加量,系统考察DC01钢中夹杂物类型及数量的变化行为,以便为DC01钢产品质量的改善提供理论参考。

表3 计算用钢的化学成分

计算结果与讨论

图1为DC01钢在冷却及凝固过程中夹杂物的析出行为。从图中可以看出,DC01钢中析出的夹杂物主要为Al2O3、MnS以及AlN。其中Al2O3在液相中以及形成,且凝固过程中由于相变的影响,在液相线温度处Al2O3夹杂物的含量略有增加。MnS与AlN夹杂均在固相中形成。MnS在1300℃时开始析出,并且随着钢液温度的降低其含量逐渐增加,最终达到析出平衡状态。而AlN夹杂在稍低的温度,1075℃时析出,其含量也逐渐增加,并达到平衡。

图1 DC01钢凝固过程中夹杂物的析出行为

图2 表示铈添加量对DC01钢凝固组织中夹杂物类型及含量的影响。由图可知,随着铈含量的增加,DC01钢中的夹杂物由Al2O3、MnS、AlN向Ce2O2S、CeS、CeN转变。当铈添加量小于0.02%时,MnS逐渐向Ce2S3转变;当铈添加量大于0.02%时,MnS夹杂完全消失,钢中开始析出Ce2O2S。由于Ce2O2S降低的生成吉布斯自由能,此时随着铈添加量的增加,Ce2O2S将夺取Ce2S3与Al2O3中的S与O,从而其含量不断增加,并在铈添加量为0.038%时达到析出平衡。从图中还可以看出,随着稀土添加量的增加稀土硫化物的转变顺序为:Ce2S3→Ce3S4→CeS。在较高铈添加量下,钢中的AlN还将向CeN转变。在本实验条件(氧硫含量)下,较高铈添加量下,钢中稳定存在的夹杂物将全部为稀土夹杂物Ce2O2S、CeS、CeN,从而有利于钢中夹杂物的细小弥散分布,达到改善产品质量与性能的目的。

图2 铈添加量对DC01钢凝固组织中夹杂物的影响([%O]=0.003,[%S]=0.007)

为了进一步达到指导生产的目的,还计算分析了当铈添加量为0.03%时,钢中初始氧含量与硫含量的控制变量。图3为初始氧含量对DC01钢中夹杂物的影响。从图中看以看出,当氧含量超过0.0016%时,钢中的夹杂物类型已基本稳定,但此时钢中将会逐渐产生大量的Al2O3夹杂物,从而不利于产品质量的控制。在较低氧含量,即小于0.0016%时,钢中的夹杂物主要为稀土夹杂物:CeS、Ce3S4、Ce2S3、Ce2O2S,且CeS与Ce2S3不能同时存在。

图3 氧含量对DC01钢凝固组织中夹杂物的影响([%S]=0.007)

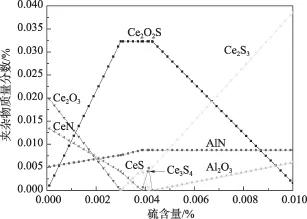

同样,图4表示DC01钢中夹杂物的类型及含量随初始硫含量的变化情况。由图可知,随着钢中硫含量的增加,夹杂物由Ce2O3、CeN向Ce2O2S、Ce2S3、Al2O3转变。在较低硫含量条件下(小于0.003%时),钢中的夹杂物主要为Ce2O3、CeN与Ce2O2S。当钢中硫含量超过0.004%时,钢中开始析出Al2O3夹杂物,而不利于产品质量的改善。从图中还可以看出随着钢中硫含量的增加,CeS与Ce3S4夹杂物先析出后消失,最终均转变成Ce2S3夹杂物,这与随着铈添加量增加稀土硫化物的变化顺序也是一致的,因为较高的稀土添加量同样也意味着钢中的硫含量较低。

结束 语

本文给出了DC01钢中夹杂物的析出及变化规律。当前钢中的主要夹杂物为Al2O3、MnS及AlN。随着铈含量的增加,DC01钢中的夹杂物由Al2O3、MnS、AlN向Ce2O2S、CeS、CeN转变。随着钢中硫含量的增加,夹杂物由Ce2O3、CeN向Ce2O2S、 Ce2S3、Al2O3转变。为保证钢中夹杂物的细小弥散分布,稀土添加量应高于0.038%;若稀土添加量为0.03%,则需保证钢中的氧含量低于0.0016%,硫含量低于0.004%。

图4 硫含量对DC01钢凝固组织中夹杂物的影响([%O]=0.003)

[1] 肖峰,左素彦. 稀土对钢中非金属夹杂物的影响. 江西冶金,1998,5:1-3.

[2] 孟劲松,姜茂发,朱英雄. 减少冷轧IF钢表面夹杂物的生产实践.钢铁,2005, 40(12):28-30.

[3] 张胜军,宋波,王碧燕,等. 铁液中稀土(La、Ce、Y)或Al脱氧产物的尺寸和分布. 钢铁研究学报,2004,14(4):16-20.

[4] 曹战民,宋晓艳,乔芝郁. 热力学模拟计算软件FactSage及其应用. 稀有金属,2008,32(2):216-219.

[5] Bale C W, Chartand P, Degtrov S A, et al. FactSage thermochemical software and databases. Calphad, 2002, 26(2): 189-228.

[6] Bale C W, Belisle E, Chartand P, et al. FactSage thermochemical software and databases-recent developments. Calphad, 2009, 33(2): 295-311.

[7] Knacke O, Kubaschewski O, Hesselman K. Thermochemical properties of inorganic substances. Berlin: Springer-Verlag,1991.

[8] Bolech M, Cordfunke E H P, Gendern A C G, et al. The Heat Capacity and Derived Thermodynamic Functions of La2Si2O7and Ce2Si2O7from 4 to 1000 K. Thermochimica Acta,1996, 284(2): 253-261.

[9] 李言栋,刘承军,姜茂发. 不同洁净度条件下253MA钢中夹杂物的析出行为[A]. 张廷安. 2013年全国博士生学术论坛论文集(冶金学科)[C]. 沈阳:东北大学,2013. 52-57.

袁义义(1987—),男,工程师,钢材质量控制,E-mail: yyy1987414@163.com。

1. 宝山钢铁股份有限公司,上海 20941;2. 中国冶金科工集团有限公司,上海 200900

10.3969/j.issn.1000-6826.2014.01.15