真空碳热还原氧化镁脱硫工艺试验

2014-02-09王长宝吴海滨

王长宝,吴海滨

(莱芜钢铁集团有限公司,山东莱芜 271105)

试验研究

真空碳热还原氧化镁脱硫工艺试验

王长宝,吴海滨

(莱芜钢铁集团有限公司,山东莱芜 271105)

介绍了一种利用真空碳热还原氧化镁对铁水进行脱硫预处理的新工艺。以生铁、氧化镁、石墨为原料,利用真空电阻炉,探讨了真空碳热还原氧化镁对铁水进行脱硫的可行性。氧化镁与石墨的加入比例为1∶2(摩尔比),并加入二者质量分数3%的催化剂CaF2,三者混匀磨细(<0.088mm),加热至800℃后,升温速度由10℃/min降至5℃/min,升温至1 400℃。结果表明,铁中硫含量由0.032%降至0.009%,脱硫率达72%,证明该工艺可行。

铁水脱硫;氧化镁;石墨;真空加热

1 前言

现代冶炼中,为保证钢的质量,必须对铁水进行炉外脱硫,常用Ca系脱硫剂、Mg系脱硫剂、Na系脱硫剂等,但这些脱硫剂都有不足之处,如石灰价格便宜,但无法实现深脱硫;镁、稀土脱硫效率高,铁水降温小,渣量少,铁损少,但价格昂贵;Na2CO3存在脱硫渣稀、扒渣困难等。本研究探讨利用真空碳热还原氧化镁的方法对铁水进行脱硫的可行性,以期开发经济高效的脱硫方式。

2 试验原料及试验方法

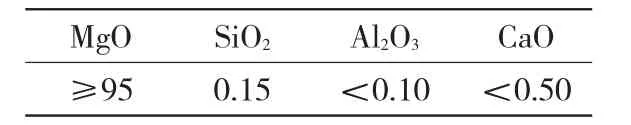

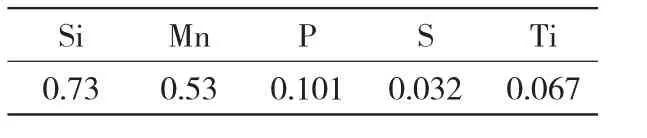

试验原料包括生铁、氧化镁及石墨。氧化镁成分见表1,生铁成分见为表2。

表1 氧化镁成分(质量分数)%

表2 生铁成分(质量分数)%

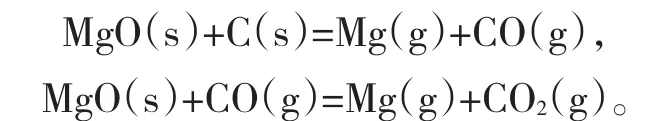

试验设备为真空电阻炉,坩埚。对真空条件下碳和氧化镁反应的热力学和动力学进行研究,表明氧化镁真空碳热还原过程分两步进行[1-2]:

高温下镁与硫的反应存在两种情况[3]:

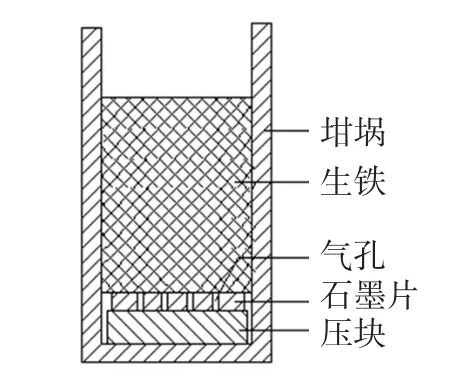

试验前称取一定质量的生铁、氧化镁、石墨,其中MgO/C=2(摩尔比)。将石墨与氧化镁压块,放入坩埚底部,然后放入一圆形石墨片,起隔离作用,最后放入生铁,然后将坩埚放入真空电阻炉中加热。坩埚及物料简图如图1所示。

图1 物料放置及坩埚简图

将炉温按10℃/min速率升温到800℃,保温30 min;按8℃/min速率升温到1 400℃,体系压力控制在100 Pa,保温30 min后开始降温,冷却后出炉,取出物料。

3 试验结果与讨论

3.1 第1次试验

取出坩埚后,发现坩埚外面有少量溅出的生铁,表明反应剧烈,应是反应产生的气体排出过程中将生铁溅出,没有发现剩余的氧化镁压块。对取出试样中的硫含量进行了检测并与试验前试样中的硫含量进行对比,结果表明,铁中硫含量由0.032%下降到0.025%,脱硫率为22%,证明氧化镁、石墨在真空状态下能够起到一定的脱硫作用,但远未达到技术要求。

主要原因是生铁熔化温度约为1 100℃,此时氧化镁与石墨压块还没有反应,并且由于生铁溶化后密度较大,导致氧化镁压块与石墨片上浮至铁水液面,未能充分利用铁水热量。同时,氧化镁压块与石墨片接触面积太少,未能有效反应,并且在坩埚上部壁沿上发现有白色固体,应该是还原出来的金属Mg蒸气冷凝到上面,又与氧气发生反应生成的氧化镁,说明还原出来的金属Mg蒸气大部分未溶解于铁水之中,仅与铁水表面中的[S]发生了反应,反应机理如下:

这种情况下,金属镁—铁水界面,镁蒸气与铁水中的硫反应生成固态的MgS,硫去除率很低。

3.2 第2次试验

鉴于第1次试验的教训,对试验原料,坩埚,升温速率进行了改进,并加入了质量为氧化镁和石墨总质量3%的催化剂CaF2,并将氧化镁、石墨、CaF2均磨细至<0.088mm目,混合均匀。将800℃以后的试验条件进行了调整,按5℃/min速率升温到1 400℃,其他条件不变。

此次试验坩埚外面没有发现溅出的生铁,对取出的物料进行分析检测并与试验前试样中的硫含量进行对比,结果表明,铁中硫含量由0.032%下降到0.009%,氧化镁、石墨在真空状态下脱硫效果明显提高,脱硫率达到72%,达到铁水预处理要求。脱硫效率明显提高的原因为:

1)氧化镁、石墨磨细混匀,比表面积大幅度增大,使得二者反应接触面、有效碰撞概率亦大增,从而导致反应速率增大,相同时间内更多的金属Mg被还原出来。

2)800 ℃后的升温速率降到5℃/min,使生铁熔化速度减慢,且从坩埚底部开始,这就导致部分氧化镁和石墨混合细粉被未熔化的生铁压到已熔化的铁水之中不能上浮,延长了氧化镁、石墨浸泡在铁水中的时间。

3)由于颗粒粒度很细,部分氧化镁、石墨在未来得及浮出铁水面之前就已反应完成,还原出来的金属Mg蒸汽迅速溶解于铁水之中。

4)CaF2的引入提高了氧化镁、石墨还原反应速率,这是因为F-离子具有较高的活性,能增加氧化镁的晶格缺陷,而F-离子与O2-离子半径相近,它可以破坏MgO表面晶格,使MgO晶体产生畸变,在MgO晶体表面产生不饱和键,增大MgO晶体的活性,促进Mg—O键的断裂[2]。

5)高温下,镁和硫有很强的亲和力,溶入铁水中的[Mg]与铁水中的[S]迅速反应生成固态MgS。镁与硫的反应机理为Mg(g)→[Mg],[Mg]+[S]= MgS(S)。这种情况是主要的反应脱硫,镁与硫的反应不仅仅局限在氧化镁和石墨存在区域,而是在坩埚整个范围内进行,这对铁水脱硫有利。

4 结语

真空状态下,氧化镁、石墨混合物脱硫效果明显,脱硫率达到72%,达到铁水预处理要求,这证明了利用真空碳热还原氧化镁的方法对铁水进行预脱硫的工艺的可行性,为铁水预处理提供了一个即经济又高效新的思路。

[1]郁青春,杨斌,马文会,等.氧化镁真空碳热还原行为研究[J].真空科学与技术学报,2009,29(S1):68-71.

[2]田阳,刘红湘,杨斌,等.氧化镁真空碳热还原法炼镁的工艺研究[J].真空科学与技术学报,2012,32(4):306-311.

[3]程常桂,马国军.铁水预处理[M].北京:化学工业出版社,2009.

Experiment of Desulphurization Technology by Carbothermic Reduction Magnesia in Vacuum

WANG Changbao,WU Haibin

(Laiwu Iron and Steel Group Corporation,Laiwu 271105,China)

A new technology of preliminary desulphuzation of hot metal by carbothermic smelting magnesia in vacuum was introduced. The feasibility of new technology was studied by a crucible furnace,using pig iron,magnesia and graphite(MgO/C=1∶2,the mol ratio) as starting materials.3%CaF2of magnesia and graphite gross weight was added.The three were levigated together(<0.088mm)and were heated to 1 400℃in the vacuum resistance furnace,which heating rate was reduced from 10℃/min to 5℃/min after 800℃. The results showed that the sulfur content in melted iron decreased to 0.009%from 0.032%,desulfurization ratio was 72%.So the method was a feasible desulphuzation technology.

hot metal desulphurization;magnesia;graphite;vacuum heating

TF704.3

文章编号:1004-4620(2014)04-0037-02

2014-02-28

王长宝,男,1983年生,2008年毕业于武汉科技大学材料学专业,硕士。现为莱钢技术中心工程师,从事钢铁工艺、冶金生态开发工作。