轴承钢GCr15热轧材内部质量的影响因素分析及对策

2014-02-09石秋英逯登尧

石秋英,逯登尧

(1西宁特殊钢集团有限责任公司,青海西宁 810005;2中天钢铁集团有限公司,江苏常州 213011)

试验研究

轴承钢GCr15热轧材内部质量的影响因素分析及对策

石秋英1,逯登尧2

(1西宁特殊钢集团有限责任公司,青海西宁 810005;2中天钢铁集团有限公司,江苏常州 213011)

连铸轴承钢缩孔、碳化物液析和显微孔隙缺陷,主要决定于连铸、加热时的高温扩散和轧制初始的变形量。将连铸过热度控制在20~30℃范围内,使用末端电磁搅拌并确保其在理想的位置,保持加热温度为1 180~1 220℃,连铸坯150mm×150mm断面的轧制节奏控制在1.0支/min,180mm×220mm断面的轧制节奏控制在2.0支/min,控制压缩比≮12,且将初轧7道次的轧制压缩比控制在5.0以上,可减轻或消除缩孔、碳化物液析和显微孔隙。

轴承钢GCr15;缩孔;碳化物液析;显微孔隙

1 前言

轴承是机械行业的重要基础性部件,其工作特点是承受强冲击和交变载荷,损坏的主要原因是微小裂纹的扩展。因此,内部组织的均匀与致密十分重要。进入21世纪,中低端用途的轴承钢主要依赖于连铸方法生产,以获得较高的产量和较低的生产成本,这种方法在国内应用普遍。目前,连铸法生产的轴承钢,由于受连铸坯断面的限制,其成品圆钢的直径一般不超过100mm,与模铸法相比,其局限性显而易见。轴承钢材的内部缺陷分宏观缺陷和微观缺陷两部分。宏观缺陷是指缩孔、疏松、内裂(白点)、宏观夹杂物、偏析;微观缺陷是指碳化物带状、碳化物网状、碳化物液析、显微孔隙等。如何将这些缺陷的负面影响降到最低,是提高轴承钢质量的重要课题之一。

2 轴承钢GCr15内部质量统计分析

2.1 技术要求

1)化学成分。按GB/T 18254-2002高碳铬轴承钢标准要求,轴承钢GCr15的化学成分要求见表1。

表1 轴承钢GCr15的化学成分(质量分数)%

2)组织。要求酸浸钢材试样无缩孔、裂纹、皮下气泡、过烧、白点及有害夹杂物,在目视断口上不得有疏松、缩孔和内裂。钢材直径≯60mm时,不得有显微孔隙;直径超过60mm时,显微孔隙不允许超过标准附录A第5级别图的规定。钢材不应有严重的碳化物偏析,直径≯60mm时,碳化物液析合格级别为≯2.0级;直径>60mm时,≯2.5级。

2.2 工艺条件

GCr15钢生产工艺条件如下:

A厂,70 t UHP·EBT→70 tLF→R8 m CCM(四机四流)→蓄热式推钢加热炉加热→Φ550mm×1/Φ 430mm×4+Φ320mm×6半连轧机组轧制;连铸坯断面150mm×150mm;成品规格Φ16~Φ60mm;产能30万t。

B厂,65 t BOF→70 t LF→R12 m CCM(五机五流)→蓄热式推钢加热炉加热→Φ650mm×1/Φ 550mm×4+Φ450mm×2半连轧机组轧制;连铸坯断面180mm×220mm;成品规格Φ50~Φ130mm;产能50万t。

2.3 GCr15钢内部缺陷统计情况

统计了某公司A厂、B厂在某年1—9月生产的2 699炉轴承钢GCr15组织检验结果(轧制规格≤Φ 90mm)。其中A厂1 788炉,合格1 527炉,物检合格率85.4%;B厂911炉,合格375炉,物检合格率41.2%。其中7、8、9月的缺陷明显高于其他各月。

对7、8、9月钢材出现的缺陷按规格进行分类统计。A厂,规格为Φ25~Φ45mm的钢材出现的缺陷主要是一般疏松(7.4%)、白点(3.7%)和液析+显微孔隙(3.0%);规格为Φ48~Φ60mm的钢材出现的缺陷主要是缩孔(15.1%)、一般疏松(7.2%)和液析(5.0%)。B厂,规格为Φ60~Φ90mm的钢材出现的主要缺陷是缩孔(67.9%)和液析+显微孔隙(10.2%)。

2.4 工艺参数与缺陷关系分析

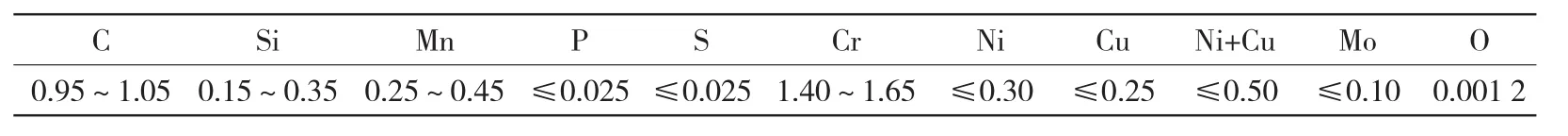

1)轧制压缩比。A厂轴承钢轧材规格为Φ20~Φ60mm,轧制压缩比在71.6~8.0之间;B厂轴承钢轧材规格为Φ60~Φ90mm,轧制压缩比在14.0~6.2之间。表2列出了轴承钢材的内部缺陷随规格的变化情况。由表2可知:缩孔、一般疏松和中心疏松发生在Φ40mm及以上的规格。而碳化物液析和显微孔隙与规格无直接关系。

表2 不同规格GCr15轴承钢材的内部缺陷比例

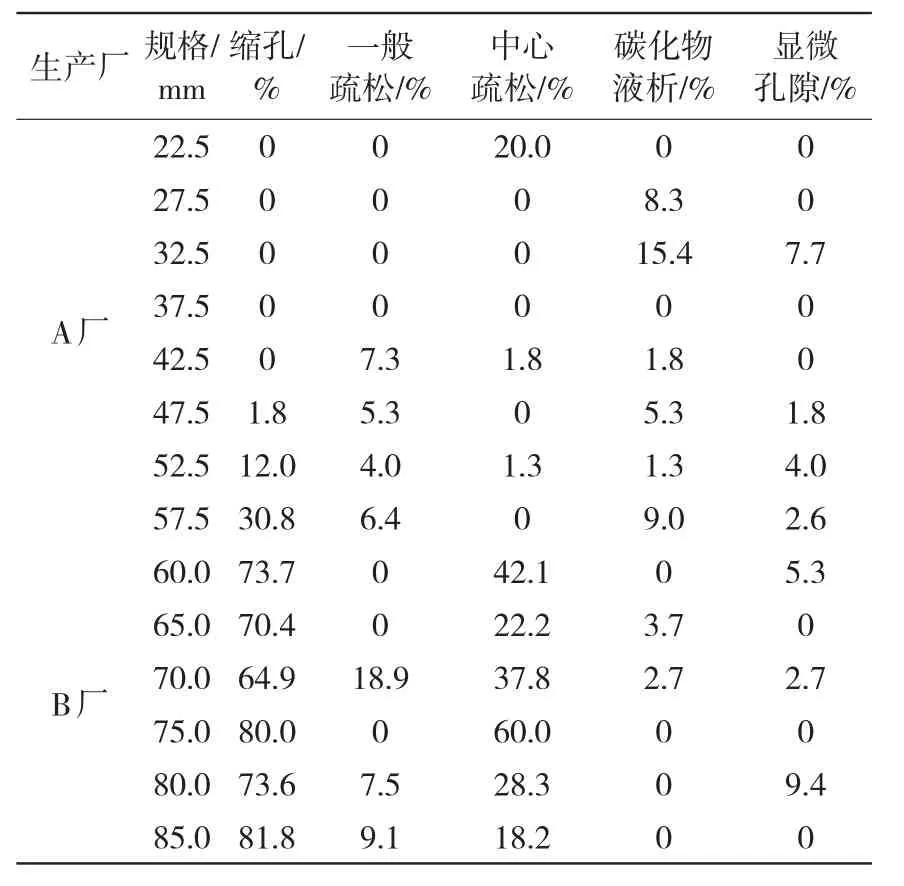

在生产过程中,缩孔、疏松等内部缺陷与连铸过热度密切相关,应侧重于缩孔、显微孔隙、碳化物液析、一般疏松和中心疏松的分析。由于拉速与过热度之间有明确的比例关系,拉速是根据过热度确定的,为便于分析,只讨论过热度对钢材内部缺陷的影响。

2)连铸过热度控制水平。对A厂收集的317炉轴承钢的过热度进行了统计,过热度为18~47℃,平均33.3℃。在20~35℃内的有208炉,占65.6%;在36~40℃内的有86炉,占27.1%,超过40℃的有22炉,占6.9%,低于20℃的有1炉,占0.3%。

对B厂收集的152炉轴承钢的过热度进行了全数统计,过热度为26~50℃,平均36.0℃。在20~35℃内的有69炉,占45.4%;在36~40℃内的有62炉,占40.9%;超过40℃的有20炉,占13.2%。

过热度在20℃以上时,与连铸坯结晶过程有关的缩孔、一般疏松、中心疏松、碳化物液析和显微孔隙出现率随过热度的升高而上升,见表3。由表3可知:过热度在20~35℃时,A厂的钢材内部各种缺陷数量处于最少状态;但B厂则不然,其过热度范围偏高,且内部缺陷随过热度的升高而稍有增加。

3 GCr15钢缺陷形成原因分析

3.1 形成机理

1)缩孔。在模铸过程中,由于钢锭的帽口保温不好或浇铸温度过低,导致靠近钢锭帽口端的钢锭中心部位产生缩孔。在连铸过程中也一样会产生缩孔,连铸坯产生缩孔的机理可以用“小钢锭”理论来解释[1]。

表3 GCr15轴承钢材内部缺陷随过热度的变化

2)碳化物液析。轴承钢含碳量在1.0%左右,是过共析钢。钢液在结晶过程中,由于冷却速度过慢,浇铸时造成碳成分的严重偏析,即:一次碳化物(Fe3C)产生的枝晶偏析,若在随后的加热中没有通过扩散工艺消除之,那么轧制后就会在钢材中沿轧制方向呈条状或块状分布,这种偏析的一次碳化物叫碳化物液析。

3)显微孔隙。在连铸坯加热过程中,如果加热温度过高,扩散时间过长,碳化物即熔化或消失留下孔洞,孔洞如果在以后的轧制过程中不能焊合,即形成显微孔隙。显微孔隙从金相检验图片上看,是沿晶界断续形成不规则形状的裂纹或孔隙,显微孔隙缺陷区大都出现于钢材的中心部位,沿轧制方向呈现条带状分布,经分析缺陷区有碳化物偏析,局部区域出现大块碳化物堆积现象,氧化物夹杂的分布与显微孔隙形貌相吻合。

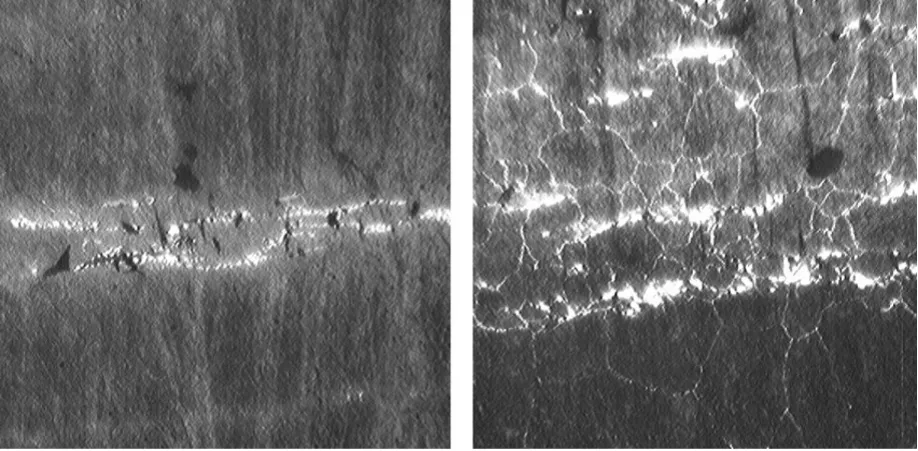

4)碳化物液析与显微孔隙共存。从统计结果可知,碳化物液析和显微孔隙同时出现的概率要低于这两种缺陷单独出现的概率。图1是碳化物液析和显微孔隙同时出现的情形。两种缺陷同时出现说明:轴承钢在连铸时冷却速度过慢或过热度过高,造成碳化物的严重堆积现象,通过正常的加热和轧制工艺仍不能消除之。

3.2 影响因素

3.2.1 影响缩孔的因素

1)连铸过热度的影响。接近液相线低过热度钢水是连铸工艺理想的浇铸条件,铸坯内部的等轴晶区域明显增加,内在质量得到改善。而且低过热度的组织结构限制了裂纹的萌生和发展,对中心偏析和缩孔的减少和消除非常有利。低过热度钢水在结晶器内传递的热量小,传热迅速,增加坯壳的厚度,坯壳的快速增厚允许加大拉速,在这种条件下,如果不提高拉速,较厚的坯壳将增加裂纹出现的几率,在钢水进入中间包前的钢包中,要有恰当的钢水温度,否则将引起冻结和结瘤。经计算:A厂Φ45~Φ60mm与B厂Φ60~Φ80mm的压缩比是相同的,但在这种条件下,A厂的缩孔率为3.3%~33.3%,而B厂的缩孔率高达65%~80%(见表2),B厂的缩孔率是A厂的2.5倍以上,这是由于高过热度浇注对缩孔的产生起了重要的作用。由表3可以看出,B厂缩孔出现率呈上升趋势。

图1 Φ60mm轴承钢GCr15碳化物液析与显微孔隙共生×100

2)轧制压缩比的影响。由表2可以看出:在现有生产条件下,当钢材直径<45mm,即当压缩比达到14以上时,缩孔才不会出现,其他内部缺陷也相应减轻或消除。由表2看到:由于B厂的压缩比太小,缩孔出现率与压缩比之间已经没有直接联系。有些人把缩孔归结于轧钢粗轧道次的压缩比太小(B厂),笔者也认为有这方面的原因。

3.2.2 影响碳化物液析和显微孔隙的因素

1)连铸过热度的影响。过热度除对中心偏析和缩孔的形成有影响外,同时对碳化物液析和显微孔隙的形成也有影响。当拉坯速度和冷却水量不变时,过热度越高其树枝晶偏析越严重,瞬息凝固时金属不产生树枝晶偏析,而缓慢凝固时树枝晶偏析则会产生,凝固速度越慢其产生倾向越大。所以,连铸坯中心部位是碳化物质点富集的主要区域,过热度越高其富集程度越大,严重时还产生中心增碳。

2)加热温度的影响。加热温度的高低,直接影响碳化物能否顺利扩散或熔化,因此,合理的加热温度是必要的。谈到轴承钢GCr15碳化物液析的扩散问题时,文献[2]利用重量3 t的GCr15钢锭进行碳化物液析扩散试验后指出:从近似的计算结果可以看出,1 220℃时的扩散效果是1 050℃时的2.5倍。因此,为了提高扩散效果,保证温度尽量地高一些。从统计数据看,产生显微孔隙的炉号,加热温度偏高,实际温度达到1 220~1 250℃。通常,轴承钢合理的加热温度为1 180~1 220℃,当温度偏高时,容易产生碳化物熔化,因此,实际生产温度应按中下限控制,即控制在1 180~1 200℃范围内。

3)加热时间的影响。扩散时间越长,碳化物液析扩散效果越好。实践证明:150mm×150mm断面连铸坯轧制节奏控制在1.0支/min,180mm×220mm断面连铸坯轧制节奏控制在2.0支/min,可将碳化物液析控制在2.0级以下。这种节奏是建立在连铸坯加热温度在1 180~1 220℃之间,轧制节奏与连铸节奏相吻合的条件下。

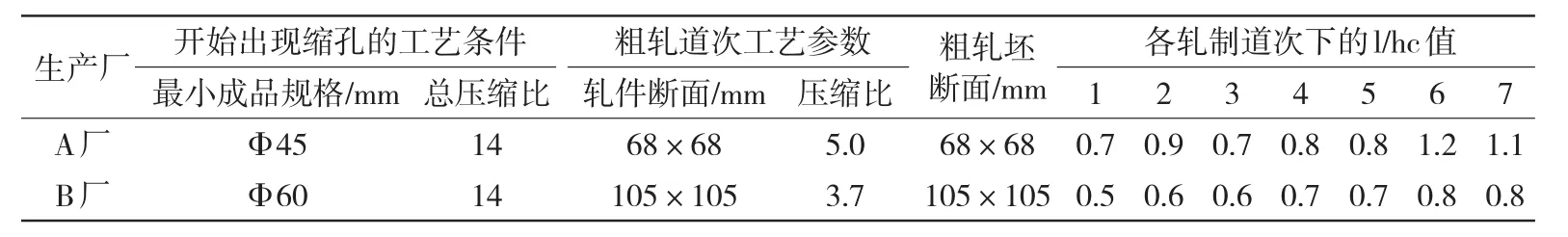

4)轧制初始道次变形量的影响。由于轧钢粗轧道次的压缩比太小,导致成品材出现缩孔缺陷,而显微孔隙是与缩孔有着一样的工艺条件。从表4看出:A厂和B厂在粗轧道次均为一架三辊横列式轧机,采用共轭箱形孔轧制7道次,为连轧机提供原料,但B厂在粗轧道次的总压缩比为3.7,明显小于A厂。

表4 粗轧道次的变形工艺参数

按照И.Я.塔尔诺夫斯基理论[3],从表4来看,A厂最后两道次的l/hc在1.0以上,而B厂所有道次的l/hc均不足1.0。由此可以看到:如果连铸坯存在比较严重的缩孔、碳化物偏析,则在轧制时,因焊合作用相对较小,很难将缩孔和显微孔隙消除。

4 改进措施

1)解决钢水过氧化、白渣时间短、软吹氩时间短和中间包烘烤不良等问题,为低过热度浇钢创造条件。

2)在A厂增加末端电磁搅拌,提高连铸坯内在质量;对B厂的电磁搅拌重新标定,确定其准确位置,充分发挥末端电磁搅拌的效能。

3)控制压缩比≮12。将B厂180mm×220mm断面第7道次轧制的断面由105mm×105mm改为90mm×90mm,使总压缩比达到5.0,从而改善轧制初期心部变形条件,加大变形量使其变形渗透到中心,加大焊合作用从而减少或消除缩孔和显微孔隙。

4)连铸坯加热温度稳定在1 180~1 220℃。连铸坯150mm×150mm断面的轧制节奏控制在1.0支/min,确保高温区的加热时间为1.5 h;180mm×220mm断面的轧制节奏控制在2.0支/min,确保高温区的加热时间为3 h。

5 结论

连铸轴承钢缩孔、碳化物液析和显微孔隙缺陷,主要决定于连铸过热度和末端电磁搅拌及其位置。采用末端电磁搅拌、准确定位末端电磁搅拌位置、轧制前足够的高温扩散时间等措施,可以减轻或消除缩孔、碳化物液析和显微孔隙,另外,增大轧制比、合理分配轧制初始各道次变形量也可减轻或消除缩孔、碳化物液析和显微孔隙。

[1]蔡开科.连铸坯质量控制[M].北京:冶金工业出版社,2010.

[2]钟顺思,王昌生.轴承钢(特殊钢丛书)[M].北京:冶金工业出版社,2000:487.

[3]王廷溥,齐克敏.金属塑性加工学[M].北京:冶金工业出版社,2001:10-11.

Analysisand Countermeasureson InfluenceFactorsof Internal Quality of Hot Rolled GCr15Bearing Steel Bar

SHI Qiuying1,LU Dengyao2

(1 Xining Special Steel Group Co.,Ltd.,Xining 810005,China;2 Zenith Steel Group Co.,Ltd.,Changzhou 213011,China)

The shrinking hole,carbide fluid precipitation and micro cavity defects in continuous casting bearing steel process mainly decided the continuous casting process,high temperature diffusion at heating and initial deformation quantity at rolling.Through controlling continuous casting superheat temperature within 20-30℃,using electromagnetic stirring and ensuring their end in the ideal position,keeping heating temperature in 1 180-1 220℃,controlling rolling rhythm in 1.0 piece/min for 150×150mm continuous casting billet and rolling rhythm in 2.0 piece/min for 180×220mm continuous casting billet,controlling compression ratio big than 12 and controlling rolling compression ratio in 5.0 above at 7 initial rolling passes,the shrinking hole,carbide fluid precipitation and micro cavity can be relieved or even eliminated.

bearing steel GCr15;shrinking hole;carbide fluid precipitation;micro cavity

TG142.45

文章编号:1004-4620(2014)04-0029-03

2014-01-17

石秋英,女,1969年生,1991年毕业于吉林省邮电学校载波通讯专业。现为西宁特殊钢集团有限责任公司办公室工程师,从事新技术应用工作。