柴油机用动力转向泵的匹配

2014-02-09王仪林

王仪林

(上海日野发动机有限公司,上海201401)

柴油机用动力转向泵的匹配

王仪林

(上海日野发动机有限公司,上海201401)

介绍柴油机转向泵的匹配设计方法,并以此为实例进行说明;通过实车转向力、压力损失和转向油温的测试来验证匹配效果;最后阐述系统管理对维护转向泵性能的重要性。

动力转向泵;匹配设计;实车测试;系统管理

动力转向泵是转向系统的核心部件,特别是车辆高速化、车流密集化、载重升级化的今天,汽车的操纵性显得尤为重要。液压动力转向因液压油的阻尼作用能缓冲由地面经转向轮传至方向机的冲击,降低由此引起的振动,而被广泛采用[1]。为降低整车躁声,目前柴油机用动力转向泵多为叶片泵,由定子内曲面、叶片、转子、及前/后配流盘而形成的封闭体积的变化吸入、输出油液,内设节流阀、滑阀控制调节流量、压力[2]。

1 匹配及计算

1.1 匹配原则

动力转向泵的匹配应综合考虑排量、流量、压力、方向机缸径、温度控制等因素的影响。根据转向速度的要求,在发动机怠速状态时,转向泵必须能提供保证的最小流量,且在最大转速情况下,不能超过控制的最大流量,其最大压力不能超过方向机可承受的最大压力。

转向泵随发动机运转而工作,即便怠速也不例外,能源利用率低。随着国内道路状况的改善,公路客运车辆在实际运行过程中,只有不到20%的时间在使用转向装置[3]。另外,转向系所需流量是其控制流量部分,其余只能从溢流口排出,这又是能源损失。所以在满足使用功率的条件下,适当减小转向泵公称排量,既可减少无用功,又可降低液压油温升,避免让人头疼的系统发热问题。对齿轮传动的柴油机转向泵的选用,主机厂首先要考虑转向泵的驱动齿轮参数与柴油机齿轮系的匹配。若配合不好,会造成发动机齿轮系的非正常啮合,进而损坏发动机。因此,对转向泵的轮齿品质应予以严格控制和管理;相同条件下,建议首选柴油机厂原配或推荐的转向泵。

1.2 泵的配套参数选择

1)动力转向泵的最大压力。考虑从转向泵的出口到方向机的进口之间的管路损失,在选择转向泵的最大压力时,应使转向泵的最大压力:PP=P1+△P;P1为方向机的最大压力;△P为管路损失,一般取0.3~0.5MPa。如果压力已经很高,转向却依然沉重,只能是加大缸径。如果PP<P1,必然会转向沉重或是打不动方向盘。动力转向泵应有可靠的压力装置,如带有稳流卸压阀,任何情况下,输出压力不能高于其许可的最大工作压力,以免过载而造成转向泵传动轴断裂等故障[4]。

2)动力转向泵的控制流量Qp。一般取Qp≥1.05~1.1 Qmax,Qmax为方向机所需的最大流量。

3)动力转向泵的公称排量。根据怠速时(转向泵转速一般为650~750 r/min)方向机所需的流量,选择转向泵的排量;低速时(转向泵转速一般在1 200 r/min以下)转向泵输出的流量与排量之间的关系为Q=qt×n,其中qt为泵的理论排量;n为怠速时转向泵的转速。转向泵的排量过小,容易出现怠速时转向沉重;排量过大,系统容易发热。

4)满足对应发动机特征转速(怠速、最大扭矩转速、标定转速)下的转向泵实际流量要求。

1.3 进出油管的选择

1)管路材料的选择。油管可以是软管、钢管或混合式。软管又分为高压钢丝编织耐油软管、高压耐油塑料软管及低压帘线编织耐油软管;钢管为高压无缝钢管,材料一般为20钢或08F钢。对于油管的选用,无论是钢管、耐油胶管或塑料管,都必须根据系统的工作压力进行选用。建议不采用高压钢丝编制耐油软管,避免因温升膨胀而缩小管路内径,最好采用高压钢管。

2)管路内径的选择。根据管道内的流速,确定管道内径尺寸,允许流速的推荐值为液压泵吸油管道0.5~1.5m/s,一般取1m/s以下;液压系统压油管道3~7.6 m/s,压力高时取大值;液压系统回油管道1.5~2.5m/s。管道内径与流量、流速的关系式为d=(4Q/πv)0.5,其中d为管道内径;Q为通过管道的流量;v为管道内液流平均流速[5]。

配套时,须保证管路密封合格,进油管漏气、漏水时,会使液压油变质。管路直径不能过小,进油管口径过小时,会引起吸空,产生气穴现象;出油管直径过小时,会产生阻尼,引起系统压力升高,系统可靠性变差。

3)方向机及进出油管必须保持清洁,不允许有铁屑、铁锈等杂质。

1.4 转向泵接头的选择

1)转向泵和方向机的进出油口应用专用的液压接头,配套时注意接头通道面积,应达到管路最小管径面积要求。

2)对转向泵进出油接口要采用带有密封橡胶圈的垫片,以防止漏油;接头尽量采用O型密封圈密封形式,接头在连接时不允许涂密封胶。接头密封形式与转向泵进出油口的密封形式相匹配,角度密封选择O型密封圈密封形式,端面密封的转向泵接头采用复合密封垫圈+铜螺母的密封形式。

1.5 储油罐的选择

1)储油罐容积选择。考虑系统的供油、散热、油中杂质的沉淀等,一般取油箱的容量V=0.15~0.2QP,式中QP为转向泵的最大输出流量。

2)储油罐的散热能力。一般希望转向系统的油温控制在80℃以下。如果油温超过88℃,液压油将很快变质,形成碳化物,液压油失去润滑功能,转向泵将急剧磨损,造成转向沉重;同时还会析出胶状物质,堵塞阻尼孔或卡滞控制阀,使整个动力转向系统失效。油温过高,还将使整个系统中的密封件加快老化,密封不良而造成漏油。在大流量及高压力的转向系统中,储油罐的散热已经不能保证油温在80℃以下了,这时需附加专门的散热系统。

3)转向系统一般采用回油过滤方式,根据系统管路工作压力、过滤精度、流通能力选择滤油器。汽车转向系统中,过滤精度一般取10~20μm,压力损失小于0.1 MPa。如采用进油过滤,其铜丝网目数一般在100~180目之间。

4)液压转向泵为叶片泵时,其自吸能力较差,应注意液压油罐的正确安装位置,要求油罐出油口位置高于液压转向泵进口20mm以上,同时管路应尽可能避免转弯。如不可避免时,转弯角度和转弯半径应尽可能大,减小管路的压力损失。

5)在储油罐中,建议设有压差信号发生器及安全阀。压差信号发生器是在过滤器堵塞时,把信号传递到驾驶室,提醒驾驶员该换滤芯及换液压油了;安全阀是在滤芯堵塞时,使油从旁路流过,从而保证行驶安全。

1.6 油品的选择

1)在夏季,全国均可用HM-46或HM-32抗磨液压油。在冬季,长江以南仍可用HM-46或HM-32抗磨液压油;在长江以北,可以使用HV-32或HV-46低温抗磨液压油。对于8#液力传动油或8#及10#航空液压油,一年四季中在全国各地均可使用,但价格较贵。禁止型号不一致油液混用。

2)加注油料时,必须经过转向系统油罐上的过滤网过滤,禁止油液不经过过滤直接加入转向系统油罐中。

3)油量加注必须在油罐标尺规定的高低两刻度线之间。油量加注后起动发动机3~5min,检查补加油料至规定标尺刻度线。过多,发动机起动后油易溢出,既造成浪费,又破坏车容;过少,易造成转向叶片泵烧蚀。

1.7 排气措施

转向泵布置时,要考虑泵体内不能有存留空气。必要时,采取排气措施:转向系统排空气,一般在转向泵的出油口处排空气即可,具体方法是在发动机不转动时,拧松出油接头,待有油漏出来后再拧紧。这时起动发动机,左右扳动方向盘,空气便全部被排到储油罐中,通过呼吸器排到空气中[6]。

2 实车匹配计算及测试

2.1 匹配计算

我司配套的某款动力转向泵规格如下:型式为齿轮传动、叶片泵;理论排量qt为28 cc/rev;最小流量Qmin为13.8 L/min;最高压力Pp为14.7MPa;最大流量Qp为20 L/min。有些客户反映其卡滞、起步转向沉重,故障率偏高等。下面就以它为例,分析柴油机用动力转向泵的匹配问题。

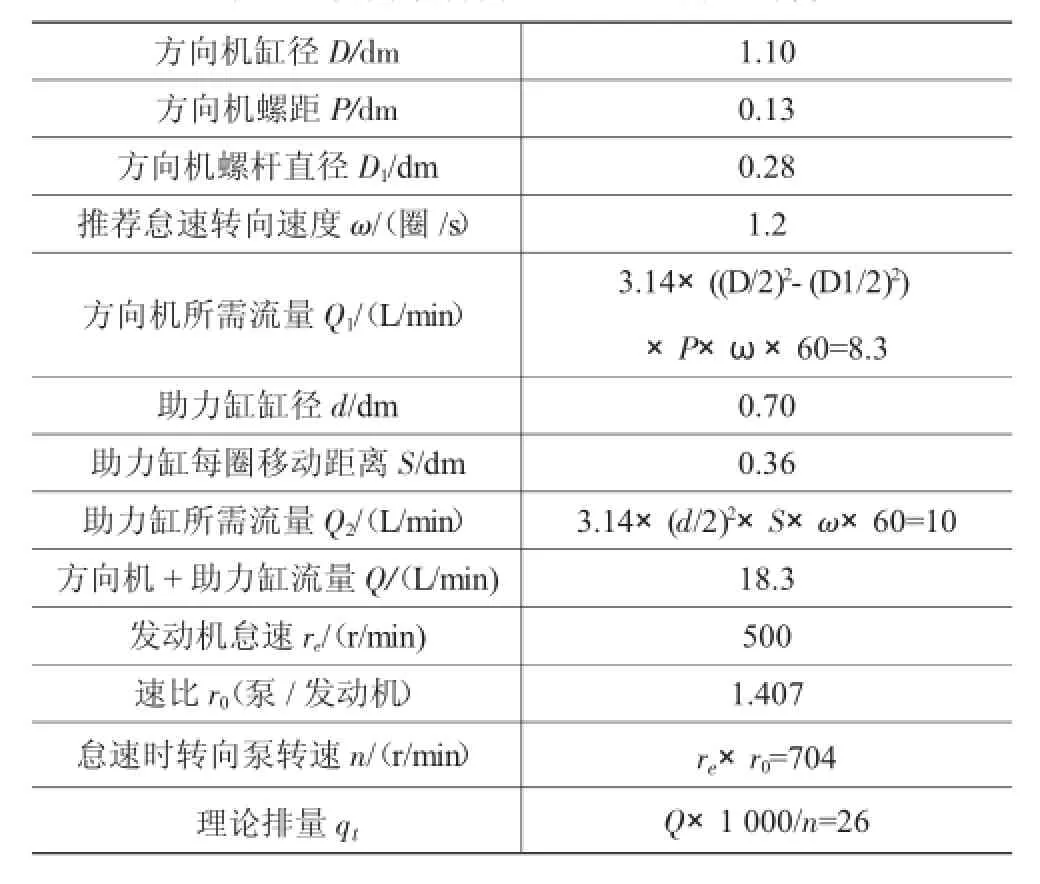

主机厂方向机可承受的最大压力为15MPa,满足Pp<P1;方向机所需流量Q1见表1,满足Qp≥1.05~1.1Qmax。针对有些客户反映原地怠速状态时的转向较其他厂家泵沉重,希望更换流量偏大转向泵的要求,我们进行了计算。根据转向速度的要求,在发动机怠速状态时,转向泵必须要能提供保证的最小流量,推荐的怠速转向速度1.2圈/s,计算结果如表1所示。

表1 转向泵所需理论流量、排量计算

查询上述转向泵特性曲线(图1)得知,发动机怠速状态时,转向泵理论流量约19 L/min>18.3 L/min,理论排量28 cc/rev>26 cc/rev,是满足要求的。客户反映的问题是,由于发动机怠速re偏低及速比ro(泵/发动机)大小的缘故造成的,所以怠速时,驾驶员感觉到转向有点吃力。为此,我司将匹配该主机厂的发动机出厂怠速调至550 r/min,结果驾驶员反映改善明显。另外,为避免因温升膨胀而缩小管路内径,管路系统压力损失,设计时转向油罐、转向泵和方向机间采用通径φ14高压钢管。

通过理论设计、计算表明,我司配套的某款动力转向泵是符合要求的。理论设计、计算是转向泵的匹配前期必须的基础工作。通过它可以更系统地避免失误,节省开发配套时间,减少风险。

2.2 实车测试

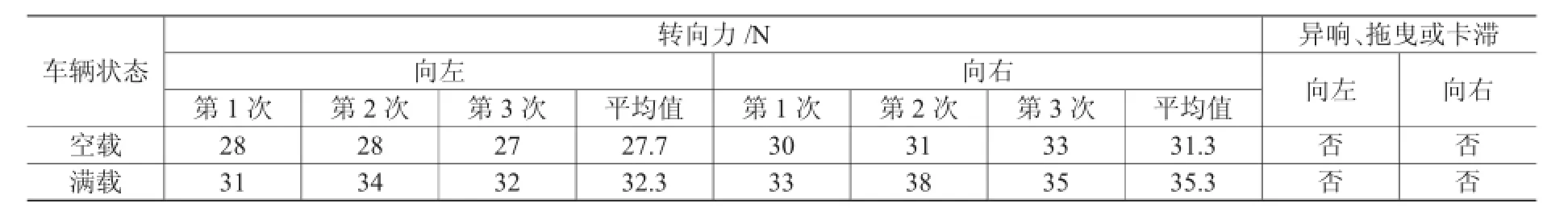

1)转向力测量。转向力大小是评价转向沉重与否的客观指标。按GB 17675-1999[7],大型车辆转向盘转向力在没有助力转向装置的情况下,比有助力转向装置要大200N以上[8],当作用在转向盘上的切向力Fh≥0.025~0.10 kN时(因汽车型式不同而异),动力转向就应开始工作[9]。为此专门进行了实车测试(图2),根据车辆日常工况进行道路试验,试验里程为100 km,其中高速路约60 km,普通公路40 km,车速50~60 km/h。路试中密切注意方向机转向稳定性,并进行主观评价。表2是空载和满载状态下的转向力测试数据。

表2 道路试验转向力测试数据

2)中央位置时的压力损失测试。管路系统压力损失关系到设计、管路选用是否合理,液压力能否正常传递等。试验(图3)在发动机怠速、1 000 r/min及最高转速下测试结果:转向泵出口至方向机进口间高压油管的压力损失。

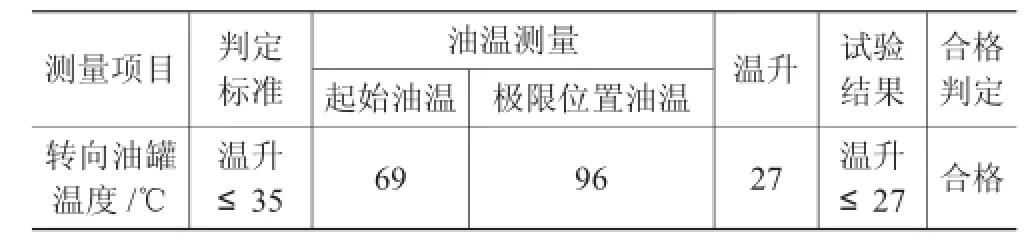

3)原地转向油温测试。油泵正常的工作温度是-40℃~80℃,最高不应超过120℃。转向泵液压油的氧化能力随温度上升而增加,这种氧化作用在油温超过60℃时会变得明显;氧化产生胶体、漆状物、油泥等污染物,使液压件磨损异常、转向泵性能下降、寿命缩短[10]。为此进行了如下油温测试:车辆正常行驶2~3 km后怠速2~3min,测量转向油罐起始油温;将发动机转速提升并保持在900~1 000 r/min,原地转动方向盘至极限位置,停留时间不超过10 s,然后反转方向盘至极限位置,停留时间不超过10 s,如此左右转动方向循环,2min后测量转向油罐极限位置油温。测试数据见表3。

表3 转向油罐油温测试

实车试验结果:方向盘向左和向右转向力测量最大值均小于40N,符合要求;转向泵出口至方向机进口间高压油管的压力损失均小于3 bar,是允许的;转向油罐油温温升27℃≤35℃,符合要求。结果也与驾驶员主观感觉吻合:转向轻便;路试中未有转向系统异响、拖曳、卡滞等现象;掉头及急转向时,方向盘转向较轻便,即使是满载状态下,也无需加大油门、提高发动机转速来增强操作性。

实车测试是检验动力转向泵匹配优劣最有力的证明,对动力转向泵各项指标进行测试和评价是产品制造商和主机厂商非常重视的一项工作,除了行业标准规定的液压泵试验项目,很多企业也都制定了针对各自产品的试验。但评价标准却是一致的:使用安全可靠、转向灵敏、操纵轻便、有道路感觉、能自动保持直线行驶、保证车轮自动回正、系统有良好的随动作用等[11]。

2.3 系统管理

转向沉重、故障率高是国内转向泵常见的问题,除系统匹配设计外,系统管理至关重要,主要包含如下内容。

1)清洁度的管理。国内商用车工作环境复杂,超载超负荷工作,未及时保养时有发生,对叶片式转向泵影响很大,叶片泵对杂质比较敏感,杂质过多,叶片泵容易产生异常磨损,特别是石英、刚玉、沙粒、玻璃等杂质颗粒的进入。管理措施:与转向泵连接的相关管路及部件在运输、包装、储存及装配过程中要密封端口,防止灰尘侵入;由于叶片泵精度高,对油液的污染比较敏感,所以在一般情况下,用户不要自行拆卸、维修;定期加注清洁、正确牌号液压油,检查油罐油面并及时补充;转向罐要使用符合精度、效率要求的滤芯,并最好每次保养时用酒精清洗1次,尽量控制转向系统管路的杂质量在5 mg以内。

2)液压油温的管理。管理措施:禁止使用中打死舵。必要时,在此位置停留时间不得超过10 s,避免泵不输出流量从滑阀卸载导致泵烧伤、损坏;采用足够容积的油罐,且安装位置必须远高于泵体;设环形管路,增加管路长度,加强冷却效果。

3)系统漏油、漏气的管理。管理措施:定时检查转向泵有无渗漏现象,运转有无冲击或异常噪声,以便及时发现并排除故障[12];定期紧固有关螺纹连接件或更换密封件,以防空气侵入;打开压油管接头排气,如重新起动长时间不使用的转向泵时,不得立即满负荷工作,应有至少10min的空载运转时间。

3 结论

匹配该动力转向泵的柴油机已小批量生产,用户反映转向轻便、操纵良好。选择性能可靠的动力转向泵,合理的计算、严谨的实车测试、正确的系统管理是动力转向泵匹配必须做好的工作。

[1]刘艳莉.汽车转向沉重故障的机理与试验研究[D].长春:吉林大学,2007.

[2]花德保.客车用国Ⅲ柴油机的改装配套设计[J].柴油机设计与制造,2009,(2)

[3]王卫鸿.电动助力转向系统在大中型客车上的应用[J].客车技术与研究,2010,32(3):33-35.

[4]敖萍萍.转向泵传动轴断故障分析[J].柴油机设计与制造,2012,(1)

[5]徐灏.机械设计手册(第5卷)[K].北京:机械工业出版社,2004.8.

[6]申孝忠,赵腊巧.汽车转向沉重故障分析[J].现代零部件,2006,(7)

[7]GB 17675-1999,汽车转向系基本要求[S].北京:中国标准出版社,1999.

[8]万科.汽车助力转向系统及其相关标准分析[J].客车技术与研究,2010,32(5):47-49,58.

[9]张洪欣.汽车设计[M].2版,北京:机械工业出版社,1999.5.

[10]《汽车工程手册》编辑委员会.汽车工程手册:设计篇[K].北京:人民交通出版社,2001.5.

[11]杨开林.发动机转向泵液压油温度影响因素的探讨[J].内燃机与配件,2012,(2)

[12]李劼,姚晓舸,李玉琴,等.汽车动力转向泵试验标准及试验方法研究[J].液压与气动,2009,(7)

修改稿日期:2014-02-15

Matching of Power Steering Pum p for DieselEngines

Wang Yilin

(ShanghaiHino Engine Co.,Ltd,Shanghai 201401,China)

The author introduces thematching designmethod ofpower steering pump with diesel engine and takes thisasan example to explain.Then he validates thematching effect through the steering force,pressure loss and oil temperature test of real vehicle.Last,he presents the importance of system managing formaintaining the power steeringpump performance.

power steeringpump;matchingdesign;vehicle testing;systemmanaging

U463.4

B

1006-3331(2014)02-0026-04

王仪林(1978-),男,工程师;主要从事汽车发动机应用及设计工作。