离心式机油滤清器在柴油机上的应用研究

2014-02-09

(上海柴油机股份有限公司,上海200438)

离心式机油滤清器在柴油机上的应用研究

余兀

(上海柴油机股份有限公司,上海200438)

描述了离心式机油滤清器的工作机理,分析其作为旁通式精滤对净化润滑油和延长换油周期的作用。讨论其在柴油机润滑系统中的应用方式和趋势,并对应用试验结果进行了分析和讨论。

离心式机油滤清器转子旁通式精滤换油期

1 前言

在现代柴油机润滑系统设计中,全流式纸质机油滤清器仅能过滤较大颗粒杂质,需要有过滤较小颗粒杂质的机油精滤器作为补充。离心式机油滤清器是这类精滤器中比较好的选择。

离心式机油滤在柴油机上的应用有相当长的历史,在较早的机型上有部分应用。当时应用的网式、绕线式或刮片式全流机油滤清器仅能分离较大颗粒(40 μm左右)杂质,对小颗粒的无机杂质分离效率很低,需要离心式机滤旁通作为小颗粒过滤的补充。由于纸质旋装式全流式机油滤清器能过滤掉大部分10~40 μm颗粒,可以在较长时间内满足柴油机润滑系统中机油清洁的要求,并且拆装方便,在随后二三十年,纸质滤芯机油滤清器的应用得到大力推广,使得离心式旁通机油滤清器一度在柴油机润滑系统应用上淡出。

随着近几年排放要求的提高、润滑油等相关行业的发展,用户要求机油和全流机油滤清器有更长的保养更换周期。经过改进发展的离心式机油滤清器,对10μm以下有害颗粒分离效率高的优势,可弥补纸质滤芯机油滤清器的不足[1]。离心式机油滤清器以旁通方式应用可以对小颗粒杂质的过滤进行补充,清洁机油,延长机油的使用寿命。因而再一次在新型柴油机上得到逐步应用和推广。

2 离心式机油滤清器结构机理

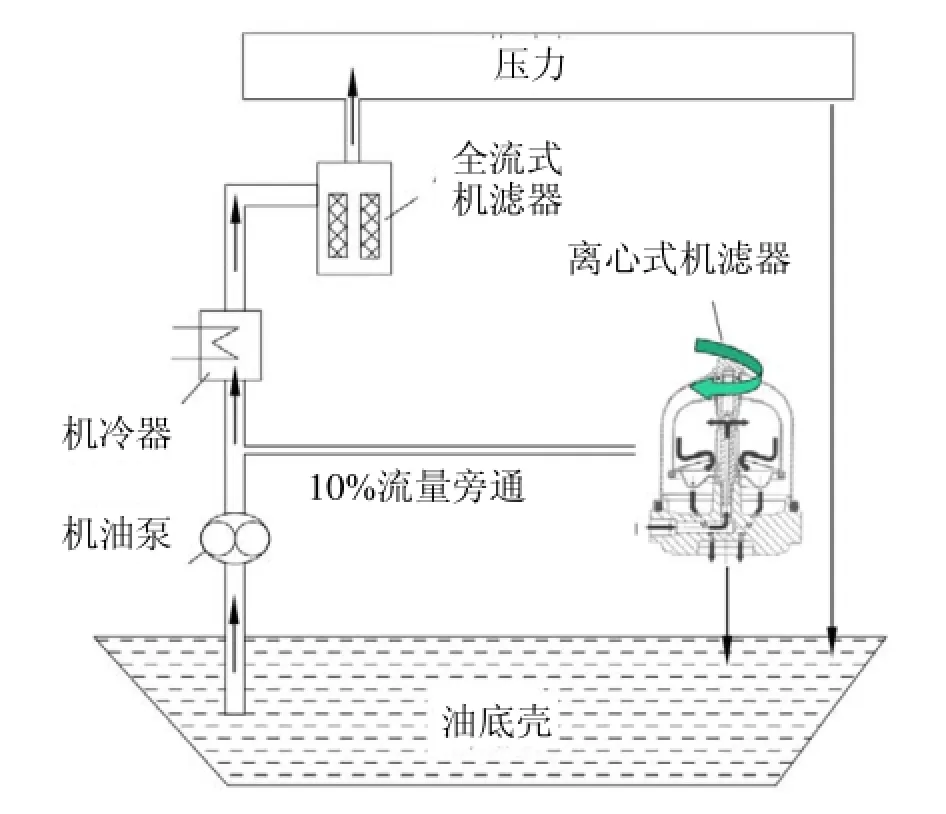

离心式机油滤清器一般设置2个对称于转子轴心的喷嘴。通过2个喷嘴,以高速喷出机油所产生的反作用力偶转动带动转子,使其高速回转,产生强大的离心场,将机油中比重较大的机械杂质(金属屑、泥沙、燃烧产生的积碳颗粒、乃至沥青)甩向转子内壁,从而达到滤清机油的目的,如图1所示。

为保证离心式机油滤的滤清效率,须使机油在转子内的时间大于杂质沉淀所需要的时间;否则,机油中的杂质来不及沉淀便流出转子,使分离效率下降。杂质沉淀所需时间决定于杂质的离心分离速度即沉淀速度。沉淀速度越快,沉淀所需时间越短,分离越有效。影响杂质沉淀速度v的因素可分析[2]:

图1 离心式机油滤清器结构

式中,

ρ——杂质粒子的平均当量半径;

η——机油的粘度;

Δ——杂质粒子与机油密度之差;ω——转子的角速度;

r——杂质粒子到转子轴轴心的距离。

因此,杂质沉淀速度与杂质平均当量半径ρ、密度差Δ和向心加速度ω2r成正比,与机油粘度成反比。

杂质与机油的比重差越大,离心分离越快。因而离心式机油滤清器对于分离的颗粒有选择性,首先分离机油中比重最大的金属颗粒、砂粒、积碳颗粒等。而上述颗粒中,金属颗粒和砂粒对柴油机运动副表面的危害最大。部分使用EGR技术的柴油机,柴油燃烧后积碳大量增加,这些积碳进入润滑油后会凝聚成2~5 μm颗粒,比油膜厚度大,比一般全流式滤纸孔径小,会刮伤运动副表面并加速润滑油老化[3]。所以这种选择性是离心式机油滤清器的主要优点。它可以直接降低影响润滑油换油周期中的金属颗粒含量、硅含量、积碳含量等,从而延长机油的换油周期;同时因为分离掉部分杂质,延长全流式机油滤清器的保养周期。

因为杂质的分离速度与转子的转速平方成正比,所以提高转子的转速是提高其分离效率最有效的措施。一般离心式机油滤清器转子转速达到5 000~7 000 r/min,经过改进的转子转速甚至可以达到11 000 r/min;其产生的离心力较地心引力大2 000~4 000倍甚至更多,有助于分离杂质,故其滤清效果很好。

3 离心式机油滤清器应用

为加速离心式机油滤清器分离过程,转子需足够转速;为保证转速,要求喷嘴有足够的流量;为了保证足够的流量,机油泵要供给足够的压力。

一般离心式机油滤清器作为柴油机旁通式机油滤清器。如果润滑系统流量足够,可用10%左右的机油泵流量作为离心式机油滤清器的驱动流量。同时为保证足够的流量,离心式机油滤清器进油口的机油压力一般要求0.3 MPa以上,压力越高、机油流动性越好,转子转速越高,分离效率能相应提高[4]。因此,通常将离心式机油滤清器取油位置布置在机油泵出油口,引入来自油底壳未经冷却、温度较高、流动性更好的机油作为转子驱动用。如图2所示,机油泵出口的润滑油,90%通过机油冷却器和纸质滤芯全流机油滤清器进入柴油机润滑系统;10%分流到离心式机油滤清器进行杂质分离,再返流回油底壳。

图2 润滑系统布置图

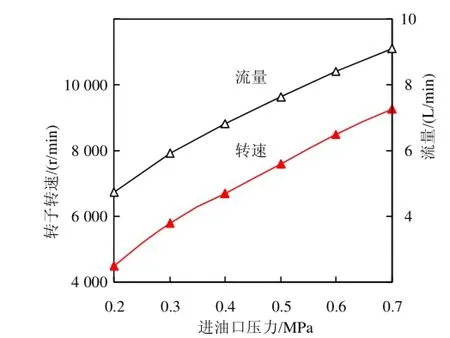

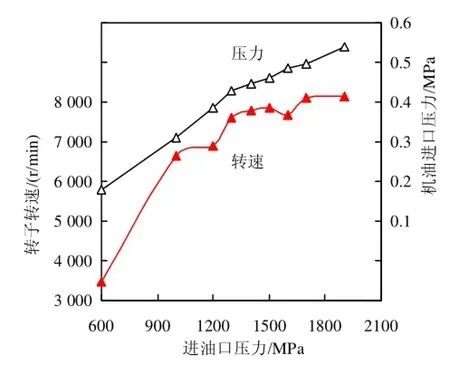

图3 为典型离心式机油滤清器的台架性能曲线。要求在柴油机运行的大部分工况,可提供足够流量和压力的机油,让转子在大部分情况下均能高速运行。图4为该离心式机油滤清器在柴油机上应用时的实测数据。除柴油机怠速时因机油压力较低、转子无法正常工作外,离心式机油滤清器进口的压力大于0.3 MPa,均大于转子驱动压力。因此在柴油机正常的运行转速区间,转子均能在大于5 000 r/min的较高转速运行,进行杂质的高效分离。

为便于取油,离心式机油滤清器多布置在靠近机油泵出油口处,可获得更高的压力和流速;为了便于回油,离心式机油滤清器的回油口需与机体相通,机油流经转子后靠重力回到油底壳,因此回油口位置需高于润滑油油位,保证足够大的开口以便顺畅回油。否则,机油在转子中来不及排出,将影响其旋转速度甚至使转子停转。所以,通常将离心式机油滤清器安装于机体上机油泵出口附近,以减小进回油阻力,保证离心式机油滤清器正常工作。

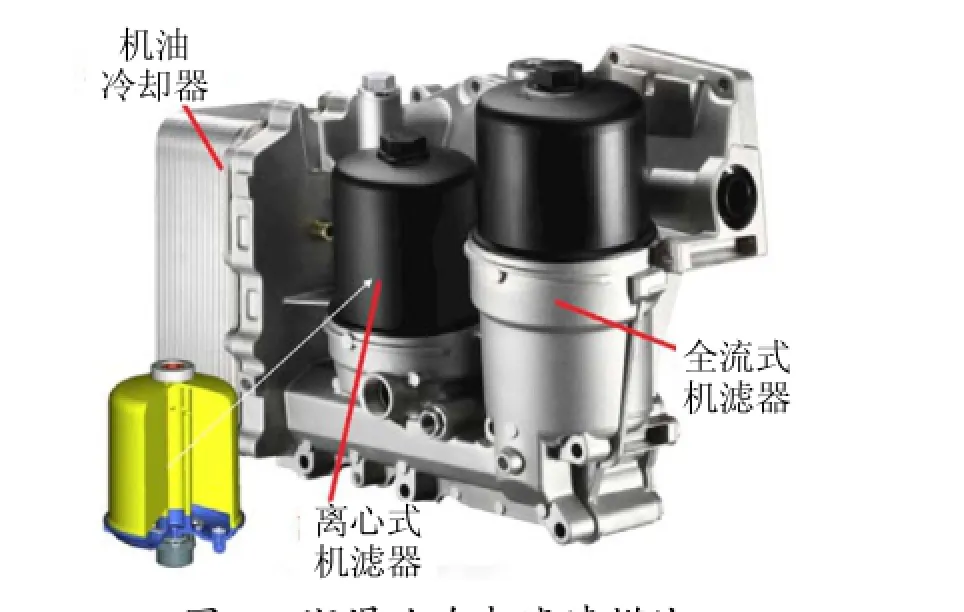

在现代柴油机的设计中,考虑模块化、集成化设计,会将全流式机油滤清器、机油冷却器和离心式机油滤清器集成为润滑油冷却滤清模块,减少外露管路,节省空间。图5为曼·胡默尔公司的润滑油冷却滤清模块,集成了几大功能,结构紧凑,可最大限度缩减润滑管路及因此而带来的压力损耗。

为后续更换下来的废弃转子处理考虑,离心式机油滤清器的转子可以选用工程塑料材质,与抽取式无金属的全流式滤芯一起更换焚烧。或者,转子可做成金属材质的可拆洗形式,定期进行清洗,可节省用户购买转子的费用,也更加环保。

4 应用验证结果

离心式机油滤清器的应用,对于降低柴油机在运行中产生的各种不溶物如金属颗粒、积碳等有明显效果。在影响柴油机换油期的诸项指标中,不少是因机油中不溶物含量(以积碳为主)上升过快或金属含量(以Fe元素为代表)上升过快而导致换油。如GB/T 7607《柴油机换油指标》中有规定,CF-4和CH-4牌号机油中Fe元素含量到150μg/g时需更换[5]。因此,离心机油滤可以延长柴油机润滑油的换油周期。

图6和图7为某车用增压中冷柴油机在同一款机型上进行全速全负荷耐久试验的润滑油监控检测对比。耐久期间,每隔50 h取一次油样。从试验结果可以看出,使用了离心式机油滤清器后,机油中的不溶物和Fe含量增长速度延缓很多。同样以Fe元素含量作为换油指标时,带有离心式机油滤清器的柴油机比不带的换油期延长了一倍。

这一结果,对于使用EGR技术、积碳含量严重影响到换油周期的柴油机而言,有着更重要的意义。同样,对于其他需要延长润滑油的柴油机,也是非常有效的。

5 小结

图3 典型离心机滤性能曲线

图4 柴油机上测试转子转速/机油压力

图5 润滑油冷却滤清模块

图6 机油中不溶物含量增速对比

装配离心式机油滤清器可以及早将柴油机燃产生的对机油的有害物质分离,延长润滑油的使用寿命。如果柴油机润滑系统机油流量足够的话,可以在现代柴油机特别是采用EGR技术的柴油机上推广应用。可以节约用户更换润滑油成本的同时,在石油资源日益匮乏的今天,对环保也有一定的意义。

Research on Application of Centrifugal Oil Filter

Yu Wu

(Shanghai Diesel Engine Co.,Ltd.Shanghai 200438,China)

The mechanism of a centrifugal oil filter is presented.As a by-pass oil filter,a centrifugal oil filter can prolong oil change interval.A discussion is made on its application in engine lubricating system and the trend of such application.Then an application case is analyzed.

centrifugal oil filter,rotor,by-pass filter,oil change interval

来稿日期:2014-05-14

余兀(1978-),女,工程师,主要研究方向为润滑系统、过滤技术。

10.3969/j.issn.1671-0614.2014.03.006